自動化生產線數字化工藝設計

□ 李 峰 □ 竇 媛 □ 宋 文 □ 徐 闊

中國航發西安動力控制科技有限公司 西安 710077

1 設計背景

機械零件無論是設計選材還是加工制造,每個環節都必須達到相應的技術要求。這其中,首先需要考慮工藝設計環節,其重要性不言而喻[1]。工藝設計是連接設計與制造的橋梁,傳統的工藝設計主要依托二維圖紙,結合制造工藝信息管理系統,通過各種流程輸出工藝卡片來指導現場工人進行加工,既缺乏形象化,又嚴重制約生產效率[2]。隨著數字化技術的迅速發展,基于模型定義的三維數字化設計、工藝與制造已成為企業信息化的必然趨勢[3]。基于模型的定義是將產品的所有與設計、工藝等相關的信息都集成在三維模型中的數字化定義方法[4],以實現三維模型產品設計、工藝設計、加工仿真、零部件裝配仿真等環節的高度協同和集成,有利于構建采用數字化手段的新型產品研制支撐體系,大大縮短產品的研制周期,提升產品的質量[5]。目前,航空制造企業正處于技術快速提升階段,應從數字化制造技術入手,通過建立單一數據源的基于模型定義的工藝模式實施與應用,達到促進航空制造企業數字化制造技術快速發展的目的[6]。

航空發動機燃油控制系統中,殼體類零件具有結構復雜、尺寸精度要求高、粗糙度值低等特點。在加工過程中,零件的加工質量對一線操作人員技能水平的依賴性很強,加工過程缺乏延續性,質量穩定性差。采用自動化生產線技術,可以實現零件產品加工過程的自動控制、故障自動診斷和處理,以及制造信息的自動采集和處理,同時可以自動控制和管理零件、刀具、工裝等的運輸及存儲過程,適用于多品種、中小批量殼體類零件的生產[7-9]。筆者主要對殼體類零件在自動化生產線上的工藝環節進行改善,將數字化工藝設計技術應用于殼體類零件自動化生產線中,通過數字化工藝設計與自動化生產線技術的結合,提出一種適用于自動化生產線的數字化工藝設計方案。

2 生產線工藝階段

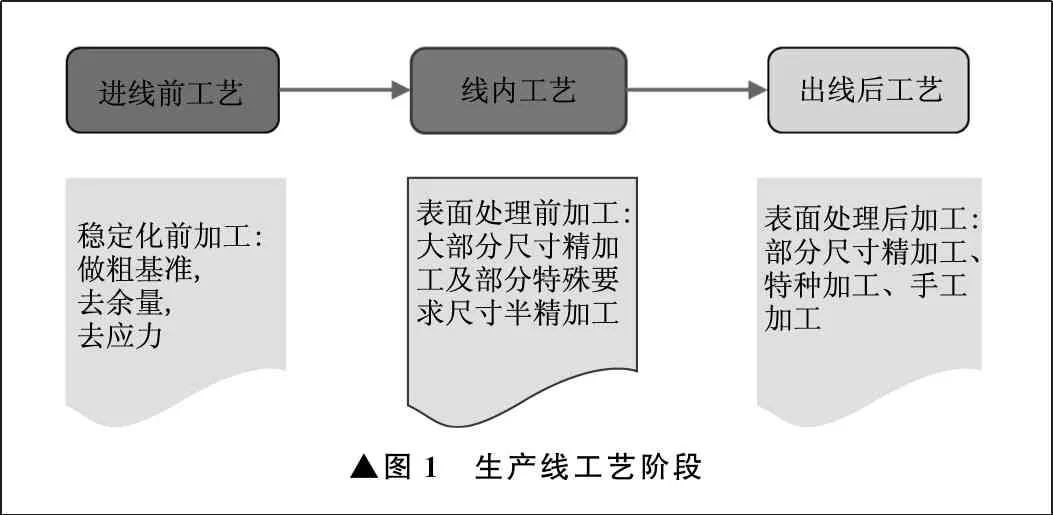

自動化生產線的工藝階段按照殼體類零件工藝流程與線內設備類型、加工范圍等主要因素進行劃分。由于殼體類零件的工藝加工主要為穩定化前加工、表面處理前加工、表面處理后加工,因此相對應的生產線工藝階段可分為進線前工藝、線內工藝、出線后工藝三部分,如圖1所示。

進線前工藝階段主要完成殼體類零件粗基準向精加工基準轉換、部分孔系大余量去除、毛坯粗加工等工作,以上工作人工干預多,技術含量較低,因此在進線前工藝階段完成。

▲圖1 生產線工藝階段

線內工藝階段工作占據殼體類零件70%以上的加工工作量,為殼體類零件加工的核心。加工過程以數控機床為主,適合線內工藝階段完成。這一階段內容還需要通過考慮線內設備的行程、加工空間范圍等因素來進一步詳細劃分。

出線后工藝階段主要完成殼體類零件氧化后需人工干預的精加工工作,以及部分線內無法進行的切削加工內容。出線后工藝階段機械加工內容較少,以手工作業為主。

3 數字化工藝框架

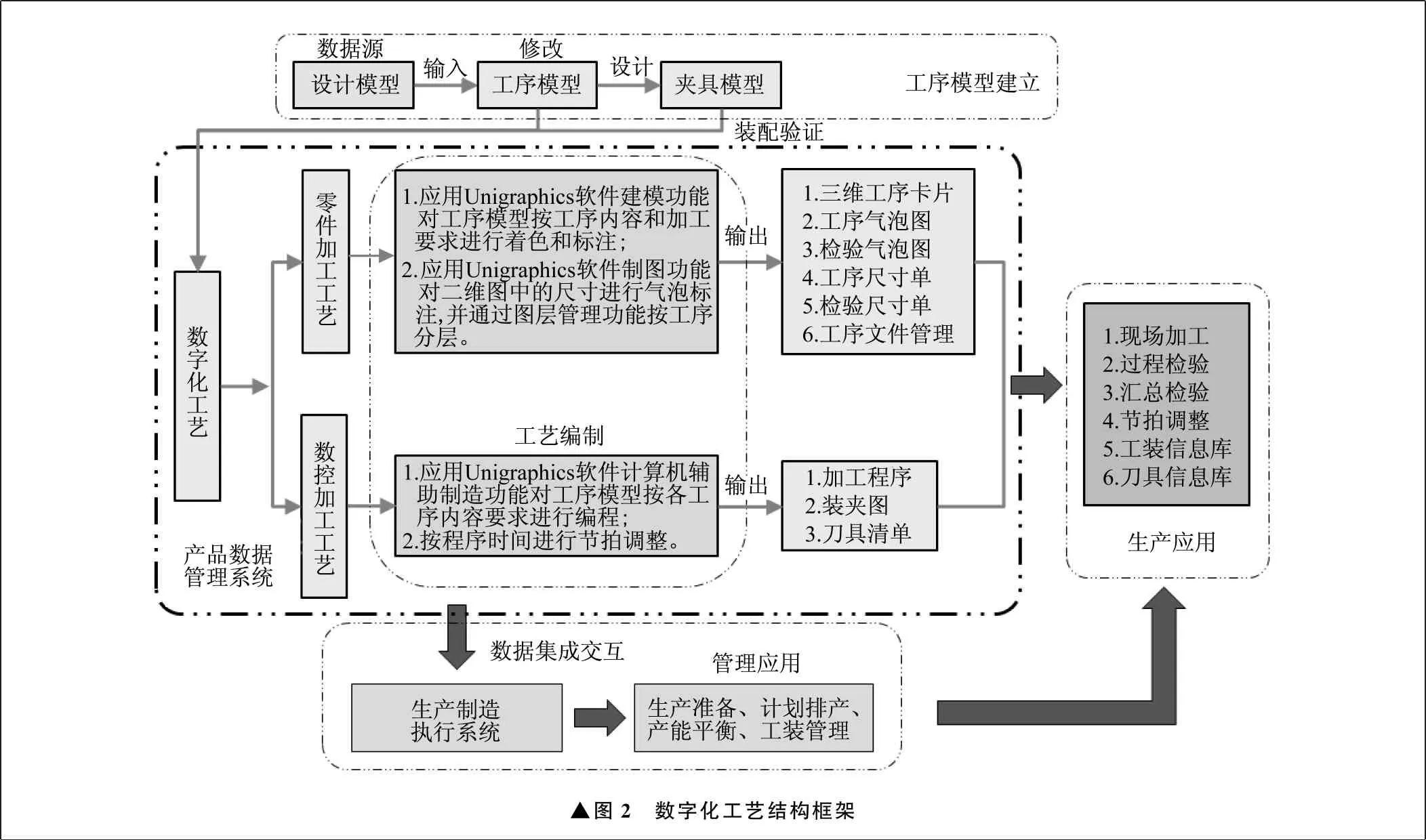

根據殼體類零件加工工藝階段的特點,自動化生產線的數字化工藝設計以線內工藝為主要目標。數字化工藝設計以模型為基礎導入數據,建立零件加工工藝和數控加工工藝兩大部分。零件加工工藝部分用于存儲或輸出工序加工內容信息和工序檢驗信息。數控加工工藝部分用于存儲各工序計算機輔助制造程序、刀具、工裝、加工順序、節拍平衡等信息。

在產品數據管理系統中,數字化工藝結構框架如圖2所示。

▲圖2 數字化工藝結構框架

4 數字化工藝流程

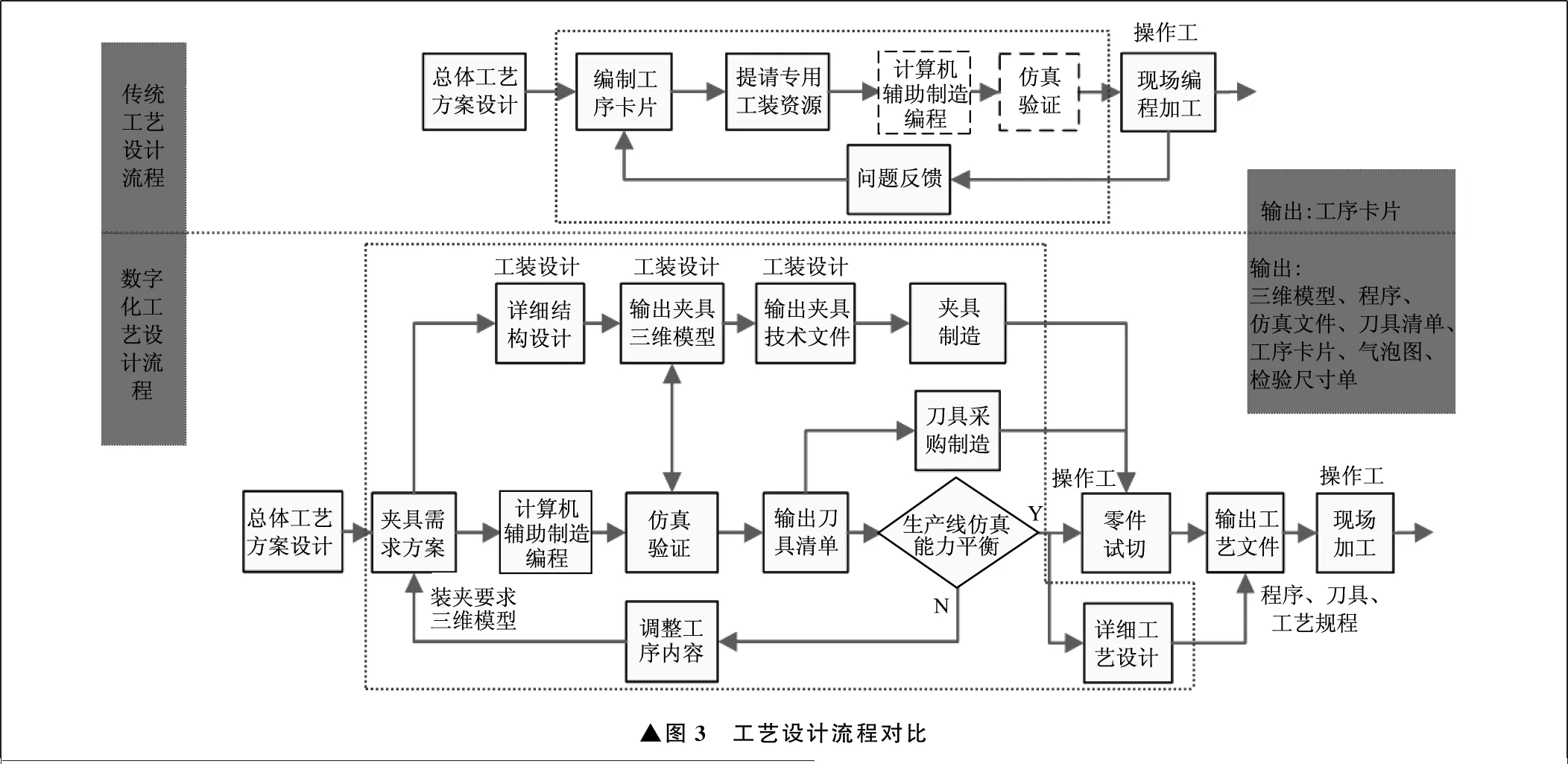

數字化工藝設計流程與傳統工藝設計流程的對比如圖3所示。數字化工藝設計流程以三維軟件為載體,內容包括總體工藝方案設計、夾具模型設計、計算機輔助制造編程、仿真驗證、輸出刀具清單、生產線仿真能力平衡、詳細工藝設計、輸出工藝文件等。

以下對數字化工藝流程的主要步驟進行介紹。

(1) 工藝方案指對零件的結構特征進行分析,結合線內設備類型及相關參數,對零件加工內容和加工姿態進行劃分與確定。

(2) 編制夾具需求方案指針對零件的三維工序模型,在三維軟件中按照劃分好的加工內容和加工姿態進行夾具設計,同時應當考慮加工行程、避讓、干涉等因素。

(3) 計算機輔助制造編程指在三維軟件中按工序為零件裝配對應的夾具后,應用計算機輔助制造功能進行編程。在計算機輔助制造程序編制過程中,可以使用統一的編制模板和刀具庫,這樣有利于刀具信息的整合及收集分析。

▲圖3 工藝設計流程對比

(4) 仿真驗證指通過仿真軟件對編制的程序進行虛擬加工驗證,以此來提高加工質量、加工效率和設備安全性。

(5) 輸出刀具清單指在程序編制完成后對刀具信息進行整合,確定通用和專用刀具數量,并輸出詳細的刀具清單。

(6) 生產線仿真能力平衡指通過將刀具清單中的刀具數量與設備刀庫位進行匹配,對各個機床上的刀具數量進行優化,根據優化結果再對加工內容、加工順序、夾具方案進行調整,達到產能均衡的目的。

(7) 詳細工藝設計指在調整優化的基礎上,按照數字化工藝結構框架,在產品數據管理系統內編制最終的零件詳細工藝。

(8) 輸出工藝文件指將工藝中的程序、夾具、刀具、工藝規程、檢測清單等需要在現場使用的文件,通過產品數據管理系統輸出至產品制造管理系統,供生產現場使用。

5 數字化工藝編制

自動化生產線的數字化工藝編制,指對數字化工藝流程中夾具需求方案、計算機輔助制造編程、詳細工藝設計、輸出工藝文件環節進行具體編制。

5.1 夾具需求方案

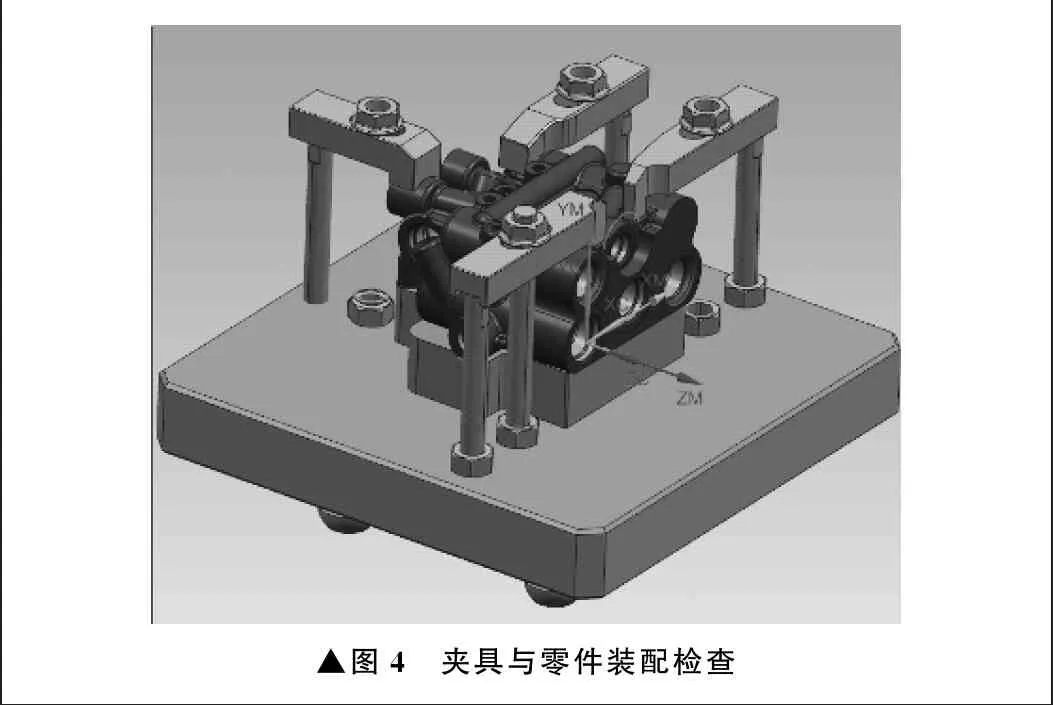

將三維夾具模型裝入零件模型后,進行靜態檢查,確保零件處于裝夾狀態時所需加工部位完全呈顯出來,壓緊點平衡可靠,且在后續計算機輔助制造編程中對刀具、刀柄的干涉情況進行檢查。夾具與零件裝配檢查如圖4所示。

▲圖4 夾具與零件裝配檢查

5.2 計算機輔助制造編程

計算機輔助制造編程的原則如下:① 換裝次數最少;② 換裝時間間隔最長;③ 工序數量最少;④ 同一特征盡量集中在一臺設備上加工完成,進而有效減少刀具數量;⑤ 同一個零件盡量集中在少數設備上加工完成,減小設備故障和異常情況對自動化生產線造成的影響。

5.3 詳細工藝設計

按照設計圖紙要求對所設計的三維模型進行可制造性校對,對不符合圖紙要求的部位進行修改。

使用直接建模菜單與特征建模菜單對設計模型進行補充或修改建模,形成工藝需要的工序模型。建模界面如圖5所示。

工序模型顏色設置規定如下:① 工序模型基色設為灰色,顏色代號為87;② 加工面顏色設為綠色,顏色代號為29;③ 基準的顏色設為紅色,顏色代號為186;④ 標注內容和尺寸的顏色為黑色,顏色代號為216。

▲圖5 建模界面

工序模型標注設置時,根據軟件功能定制基準符號,符號定制菜單如圖6所示。加工基準可使用△表示,計量基準可使用○表示,基準符號定制界面如圖7所示。

▲圖6 符號定制菜單▲圖7 基準符號定制界面

加工基準面、孔符號的第一位字母分別使用P、K表示,第二位按英文字母順序進行排列表示,例如、、、……

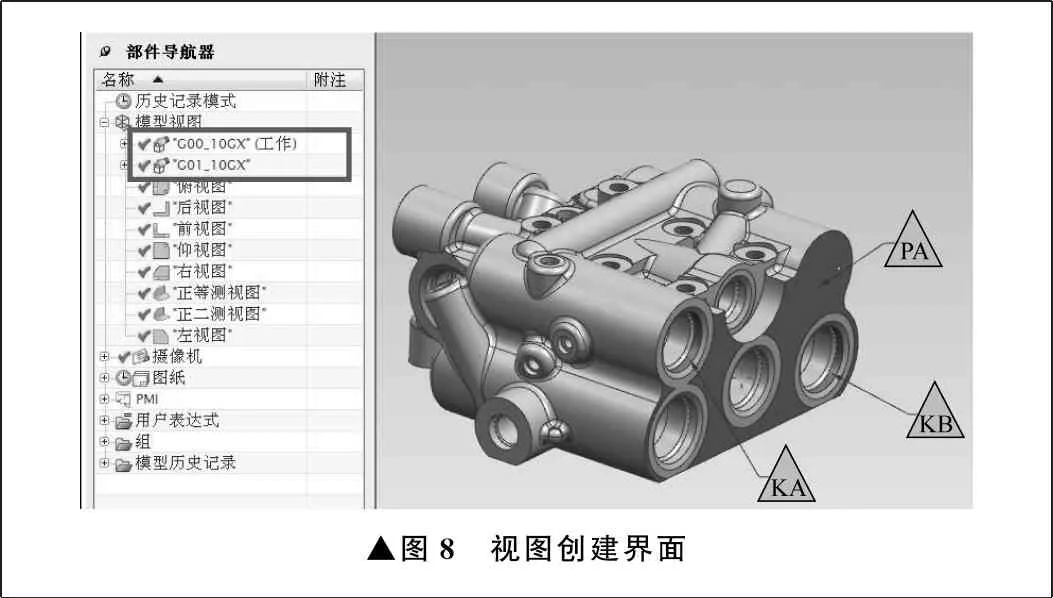

模型視圖設置時,在部件導航器中的模型視圖欄中進行添加,如添加裝夾視圖G00、加工部位視圖 G01、G02、G03……視圖創建界面如圖8所示。

5.4 工藝文件輸出

通過對各項數據進行虛擬仿真操作后,驗證可適用性、可操作性,并進行干涉檢測、碰撞檢測,導出工藝文件,用于指導車間生產[10]。

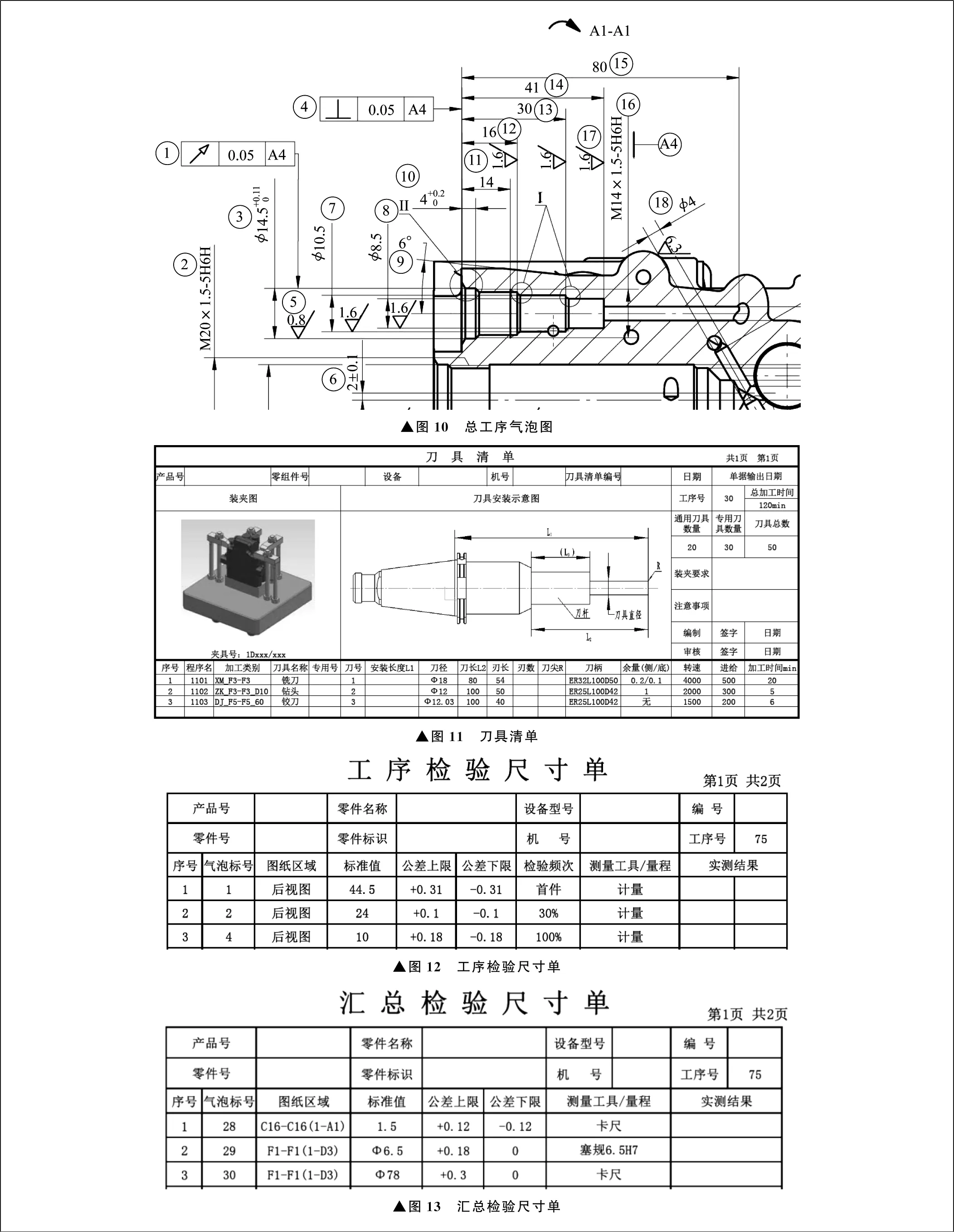

完整的自動化生產線數字化工藝文件應包含總工序模型、總工序氣泡圖、檢驗氣泡圖、刀具清單、加工程序、工序檢驗尺寸單、匯總檢驗尺寸單。其中,總工序模型和總工序氣泡圖為各數控工序同用。

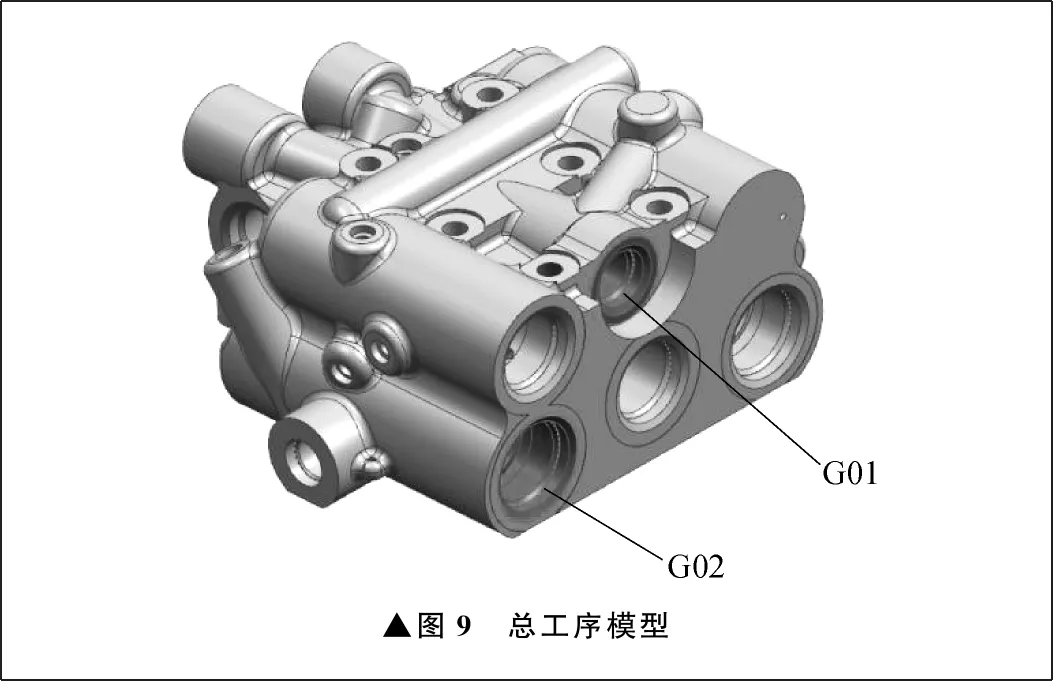

總工序模型如圖9所示。總工序模型修改完成總工序氣泡圖如圖10所示。在三維軟件的二維制圖環境下,將工序模型中與加工部位相對應的尺寸做成氣泡圖。各工序加工內容及尺寸可按圖層管理,并輸出至產品數據管理系統,生成相應的二維圖,再進行編輯或打印輸出。

▲圖8 視圖創建界面

后,放至線內最后一道工序的節點下,其它工序引用后再按當道工序的加工要求進行標注。

▲圖9 總工序模型

對照總工序氣泡圖,按檢驗要求對圖中尺寸、圖形、標注、說明文字、顏色、標記屬性等要素進行篩選,輸出產品數據,并生成相應的二維圖,再進行編輯或打印輸出。

刀具清單如圖11所示。對線內各零件各工序的詳細刀具信息進行統計,為后續的刀具需求提請、產能平衡及現場的刀具配送提供數據支持。

工序檢驗尺寸單是從總工序氣泡圖中自動提取序號及尺寸生成的表單,如圖12所示,用于每道工序加工后的尺寸檢測。

匯總檢驗尺寸單是從檢驗氣泡圖中自動提取序號及尺寸生成的表單,如圖13所示,主要用途是匯總檢驗尺寸。

6 結束語

筆者對典型殼體類零件加工階段、加工流程進行深入分析,結合三維軟件和產品數據管理系統的諸多功能,通過研究,設計了適用于自動化生產線的數字化工藝。

▲圖10 總工序氣泡圖▲圖11 刀具清單▲圖12 工序檢驗尺寸單▲圖13 匯總檢驗尺寸單

自動化生產線數字化工藝對零件、夾具、刀具、程序等各個分散的信息進行系統且有效的數字化定義,從而可以根據生產任務在生產制造執行系統中實現準確的數據信息下發,為工藝數據平臺的搭建提供了有力的數據支持,同時也為自動化生產線中零件的快速換型、高效加工、過程控制、質量檢測等提供了良好的工藝支持,具有推廣價值。