輻條式電機端蓋夾緊裝置的設計與應用

□ 甘成君

廣西玉林農業學校 廣西玉林 537000

1 加工影響因素分析

對機械加工企業而言,零件的加工精度與加工效率是企業關注的永恒主題[1]。零件加工精度關乎產品的質量、使用性能,以及是否能夠更加節能環保等,零件加工效率則直接關系到產品的生產成本、企業效益及員工收入等。可見,零件的加工精度與加工效率是機械加工企業的核心競爭力,是企業能否生存與發展的關鍵。

影響零件加工精度與加工效率的因素有很多,常見的主要有加工工藝、加工設備、工人技能水平、工裝夾具、質檢工具與技術等[2]。通常在一定時期內,機械加工企業的生產設備與工人是相對固定的,而企業對零件加工精度與加工效率的追求則是無止境的,所以創新或改進零件加工工裝、工藝就成為機械加工企業生產技術人員的一項重要工作內容。工裝、工藝往往相互關聯,相輔相成,好的工裝可以使工藝更為簡潔有效,簡潔有效的工藝則需要更加科學、實用的工裝配合。筆者針對JFW25型無刷電機端蓋在加工中遇到的問題,設計并應用了一種輻條式電機端蓋夾緊裝置。

2 無刷電機故障分析

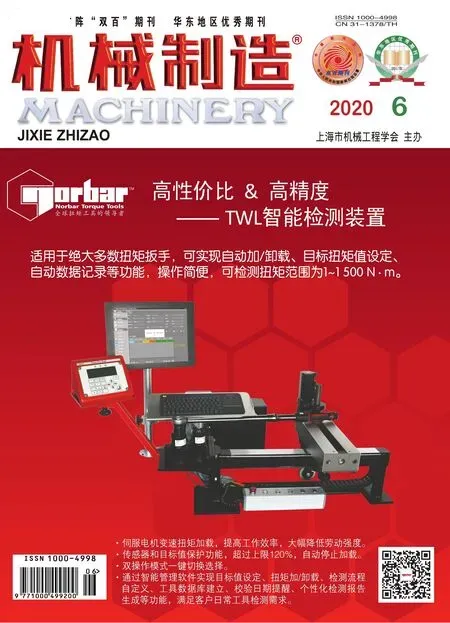

某企業生產的JFW25型無刷電機,其返修率一直較高,原因主要是電機兩端的支承軸承失效,造成電機異響、電機轉子與定子之間摩擦甚至卡死[3]。經檢測發現,電機在使用過程中,凡是軸承非正常失效的電機端蓋,其直徑為47 mm的軸承座孔圓度公差都超出圖紙公差要求,另外,電機端蓋直徑為130 mm的安裝止口圓度公差也較大。可見,電機端蓋直徑47 mm軸承座孔及直徑130 mm安裝止口圓度加工公差過大是造成電機軸承非正常失效的主要原因。JFW25型無刷電機端蓋尺寸如圖1所示。

3 加工分析

JFW25型無刷電機端蓋毛坯材料為硬質鋁合金精鑄件,為了節約材料及減輕質量,采用薄壁輻條式設計結構,最大加工余量小于2 mm。這一電機端蓋主體形狀為圓形,外邊緣雖有φ6 mm、φ10 mm兩個電機安裝孔的突耳,但在車床上加工時尚可采用三爪自動定心卡盤裝夾。這一電機端蓋為薄壁輻條式結構,剛性極差,在使用三爪自動定心卡盤裝夾加工時,如夾緊力稍大,電機端蓋就會變形,從而造成電機端蓋直徑47 mm軸承座孔及直徑130 mm安裝止口的圓度、尺寸精度超出圖紙所標注的公差范圍,同時所加工止口端面與軸承座端面的平面度、平行度誤差也較大,給電機的裝配質量帶來許多不穩定因素,從而影響軸承的正常使用壽命。如夾緊力稍小,則電機端蓋在加工時容易松脫而造成報廢。在實際生產中,有外協加工企業采用三爪自動定心卡盤裝夾進行加工,盡管操作人員加工經驗豐富,但是這一電機端蓋的加工合格率仍然達不到70%,并且由于電機端蓋加工的夾緊力偏小,夾緊不牢靠,出于生產安全考慮,在加工時背吃刀量及進給速度都設定得較小,使生產效率降低。

▲圖1 JFW25無刷電機端蓋尺寸

有外協加工企業采用圓環及三角形布置三個壓緊螺栓軸向夾緊的方法進行加工[4]。這一方法用一個反爪的三爪卡盤夾緊一個直徑為130 mm的圓盤形工裝,工裝中間有一個直徑為30 mm、高約為5 mm的圓柱心軸與電機端蓋φ30 mm孔相配合,用于限制電機端蓋X軸、Y軸兩個方向的自由度。電機端蓋的背面與圓盤形工裝圓環外徑為130 mm、內徑為110 mm的圓環端面呈圓環形接觸,用以限制電機端蓋Z軸方向的自由度。采用三個M6螺栓穿過一個厚為3 mm、外圓為φ125 mm、內圓比電機端蓋軸承座外徑大約2 mm的圓環進行軸向夾緊,即三個M6螺栓呈三角形布置于電機端蓋的輻條間隔窗口中,其中一個螺栓與輻條右邊接觸,用于限制電機端蓋的旋轉與動力傳遞。這種采用圓環及螺栓軸向夾緊的方法,使電機端蓋的加工精度有所提高,加工合格率提高至85%。由于電機端蓋的毛坯背面并不是理想平面,加工裝夾時壓緊力的受力點與支承點不在同一直線上,且三個M6螺栓的壓緊力大小無法保證相等,因此電機端蓋在裝夾過程中仍有不同程度的變形,電機端蓋的加工精度與生產合格率仍然要依靠生產操作人員的加工經驗來保證[5],加工時的裝拆也較費時費事。

4 夾緊裝置結構

為了提高輻條式電機端蓋的加工精度、加工效率及加工合格率,筆者對電機端蓋的結構特點與加工內容、精度要求,以及加工中出現的問題進行深入分析和研究,認為這一電機端蓋可以采用數控車床一次裝夾,完成φ130 mm、φ47 mm內孔與端面的加工,并同時完成φ6 mm、φ10 mm兩孔端面的加工。問題的關鍵在于需要設計一個既方便、實用,又比較科學、可靠的夾緊裝置,用于解決電機端蓋裝夾變形、可靠性不高的問題[6]。

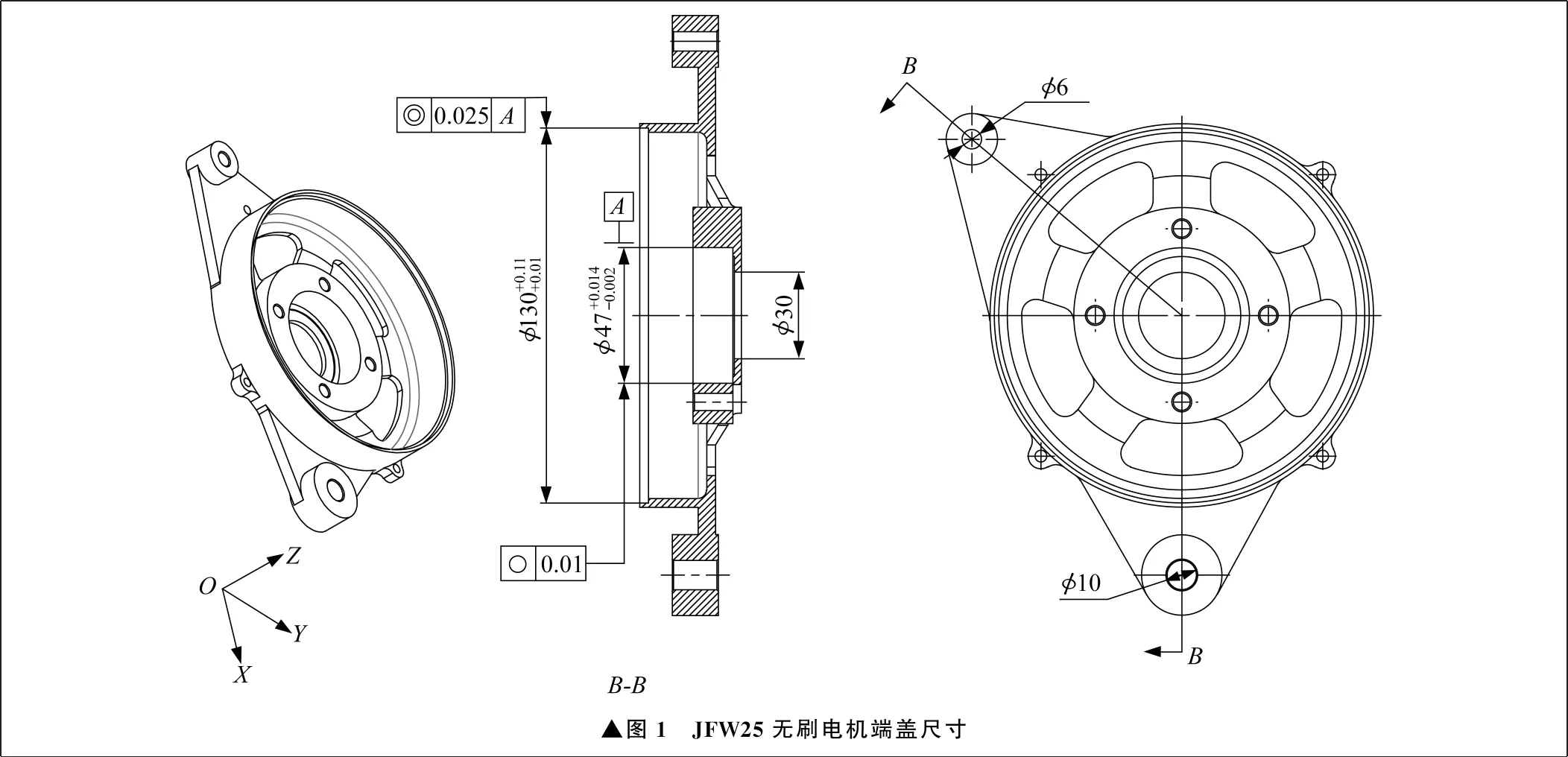

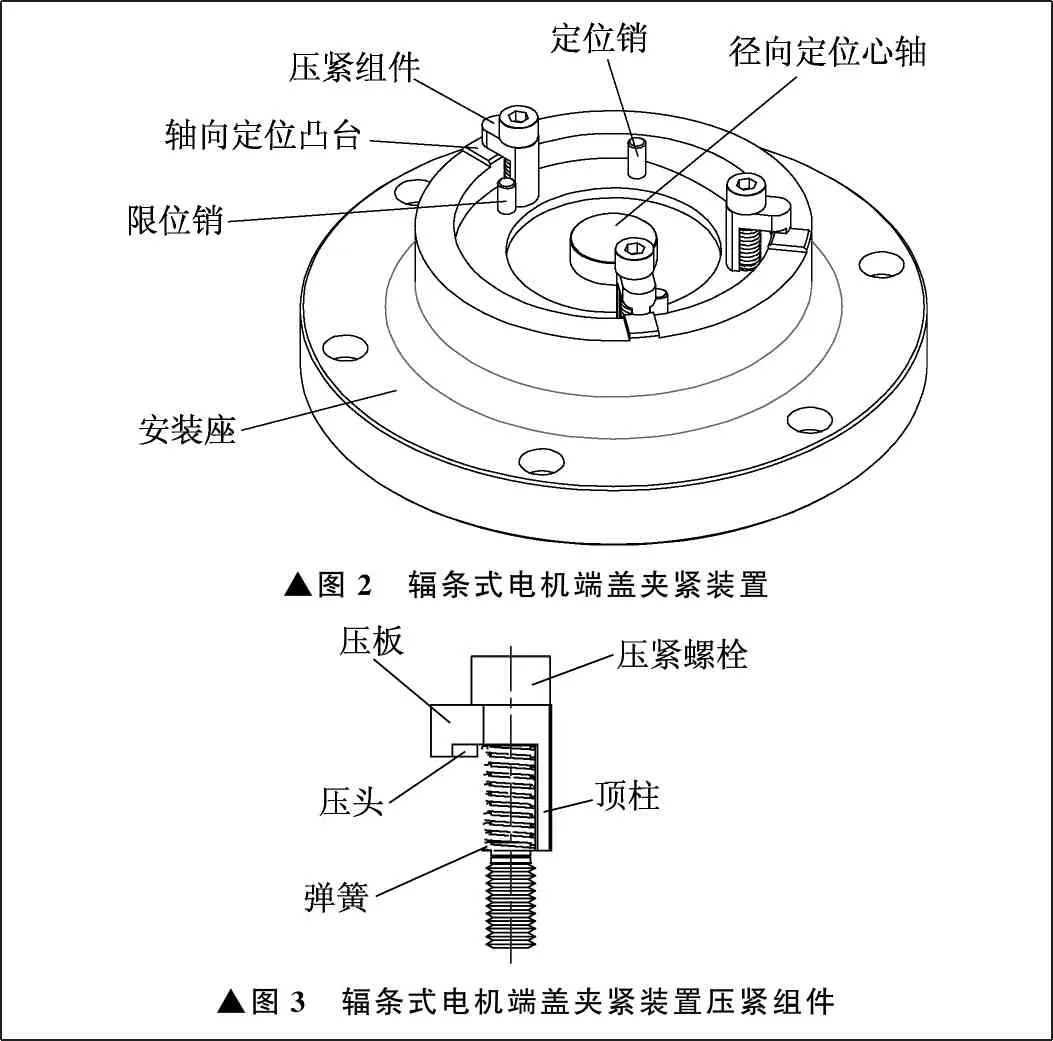

為此,筆者設計了一種輻條式電機端蓋夾緊裝置,如圖2、圖3所示。這一夾緊裝置主要由安裝座、徑向定位心軸、軸向定位凸臺、壓緊組件、限位銷、定位銷等組成。安裝座一端的圓心位置設置有直徑為30 mm的徑向定位心軸,用于電機端蓋徑向定位。徑向定位心軸外圍的圓環臺階上分別設有三個軸向定位凸臺,用于電機端蓋軸向定位。三個軸向定位凸臺分別與三個壓緊組件相對應,壓緊組件可以將電機端蓋從軸向壓緊在軸向定位凸臺上。壓緊組件由壓緊螺栓、壓板、彈簧等組成。壓板的一端設置有壓頭,另一端設置有頂柱。壓緊螺栓穿過壓板、彈簧,連接在安裝座上。在每個壓緊組件的一側都設有一個限位銷,用于限制壓板的轉動范圍。定位銷與限位銷設置在同一圓周上,定位銷用于限制電機端蓋的轉動,并帶動電機端蓋隨機床主軸旋轉。安裝座的另一端設計為一個連接法蘭,連接法蘭可以與數控車床主軸法蘭相配合連接,從而將電機端蓋夾緊裝置安裝在數控車床上。

▲圖2 輻條式電機端蓋夾緊裝置▲圖3 輻條式電機端蓋夾緊裝置壓緊組件

5 夾緊裝置的應用

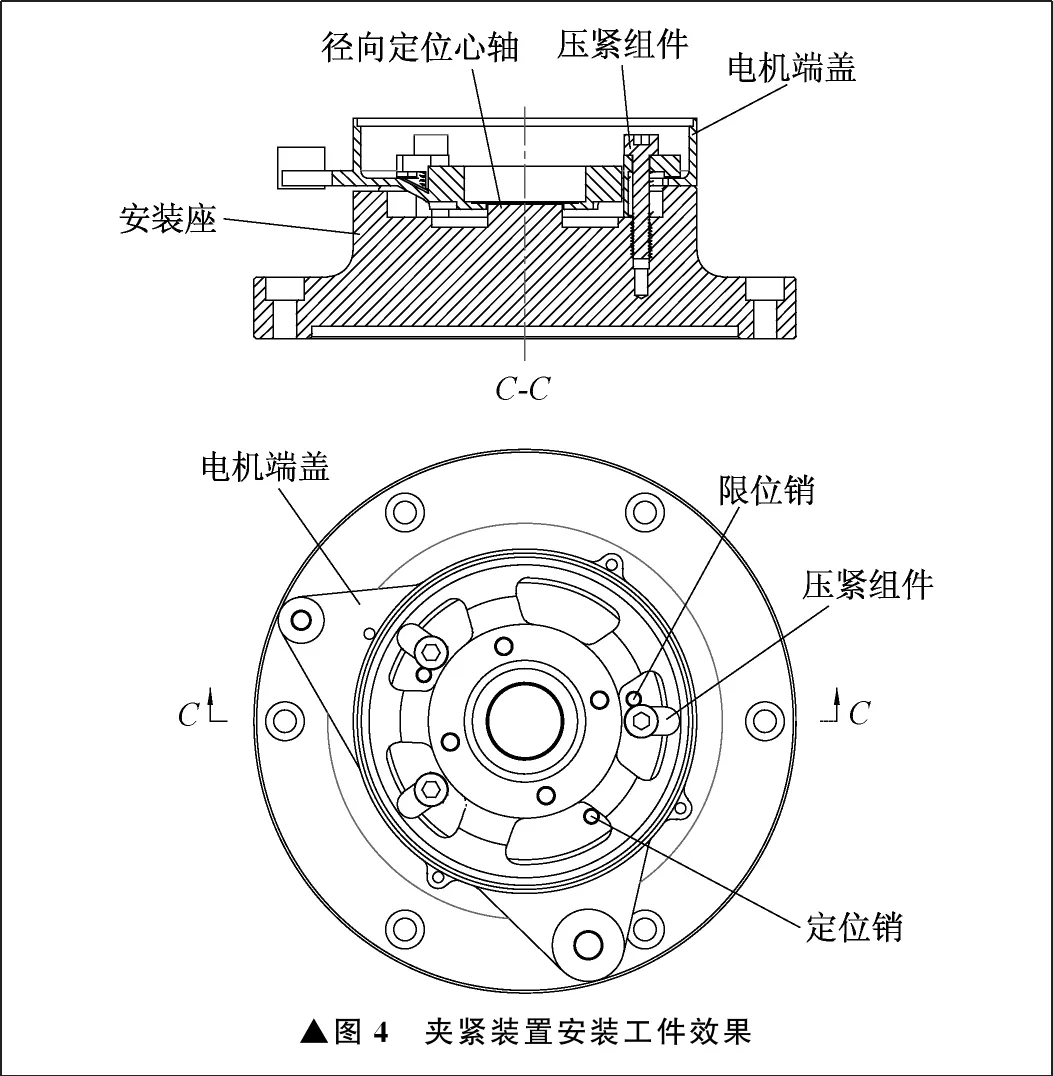

輻條式電機端蓋夾緊裝置安裝工件效果如圖4所示。這一夾緊裝置設計有與數控車床主軸法蘭相配合的連接法蘭,安裝與使用都十分簡單、方便。拆下數控車床的三爪卡盤后,將夾緊裝置的連接法蘭與數控車床主軸法蘭對正,再擰緊六個固定螺栓,即安裝完畢。如果夾緊裝置與所用數控車床的主軸法蘭無法匹配,那么也可以用自定心反爪三爪卡盤直接夾緊夾緊裝置的連接法蘭。

▲圖4 夾緊裝置安裝工件效果

夾緊裝置的壓緊組件正常情況下處于松開或壓緊兩種位置狀態。擰松壓緊螺栓時,壓板在彈簧的作用下會自動升起,同時壓板在摩擦力的作用下隨壓緊螺栓逆時針轉動。當壓板一端的頂柱碰到圓環臺階的內孔面時,壓板停止轉動,此時壓緊組件處于松開位置。在松開位置時,壓緊組件剛好完全處于電機端蓋輻條之間的間隔窗口中,十分方便電機端蓋的裝卸。當擰緊壓緊螺栓時,壓板隨壓緊螺栓順時針轉動。當壓板一端的頂柱碰到限位銷時,壓板停止轉動,此時壓板另一端的壓頭剛好對正定位凸臺,壓緊組件處于壓緊位置。在壓緊位置時再用力擰緊壓緊螺栓,即可壓緊電機端蓋。

在安裝電機端蓋時要注意一個細節,即在壓緊組件處于松開位置時,將待壓緊的電機端蓋順時針轉動,以使電機端蓋與定位銷緊密接觸,再擰緊壓緊螺栓,用于保證電機端蓋正確定位及機床主軸旋轉動力的有效傳遞,以免在加工時因電機端蓋受力而發生轉動或松脫現象。

6 夾緊裝置優點

輻條式電機端蓋夾緊裝置采用定位心軸、定位銷及三個軸向定位凸臺三點一面的軸向定位夾緊方式,有效限制了電機端蓋的六個自由度,定位精確。三個壓緊組件壓板的壓頭分別正對三個軸向定位凸臺,受力點與支承點在同一直線上。每個壓緊力與支承力都是一對平衡力,且各自相互獨立,互不干涉。對于壓緊力的大小,使用標準內六角扳手用力擰緊即可,不需要依賴工人的經驗,有效解決了電機端蓋裝夾變形及可靠性不高的問題[7]。壓緊組件采用彈簧及限位設置,在松開或擰緊壓緊螺栓時,只需轉動約兩圈,壓板就會自動隨壓緊螺栓旋轉至松開或壓緊兩種位置狀態,十分方便電機端蓋的裝卸。應用這一夾緊裝置,一次裝夾即可完成輻條式電機端蓋上的φ130 mm、φ47 mm內孔與端面的加工,還可以同時完成φ6 mm、φ10 mm兩孔端面的加工[8]。

7 夾緊裝置應用效果

輻條式電機端蓋夾緊裝置在長期生產應用過程中表現出了非常優越的性能,裝卸與使用方便,整個過程不需要進行任何調整[9]。應用這一夾緊裝置,提高了電機端蓋的加工精度,并且能夠保證電機端蓋批量生產加工時的質量穩定性,使電機端蓋加工質量主要依靠數控機床裝備的加工性能來保證。在正常生產狀態下,電機端蓋加工的合格率達到100%,充分發揮了數控機床的優越性能。因為夾緊裝置對所加工的電機端蓋而言具有足夠好的剛性,定位準確,夾緊與傳動都十分可靠[10],可以完全可以按電機端蓋的最佳加工方案選擇切削參數。在實際加工中,所有端面都可以一次加工完成,內孔表面粗、精加工各一次完成,既提高了生產效率,又充分提升了數控車床的效能。

8 結束語

隨著制造技術的發展,數控化、智能化加工已成為現代加工制造業的發展趨勢,產品加工的精度與質量主要由機床加工精度和加工工藝來保證,生產工人只需要按照規范操作就可以生產出合格的產品。筆者針對JFW25型無刷電機端蓋在加工中遇到的問題,設計并應用了輻條式電機端蓋夾緊裝置,提高了電機端蓋的加工質量和加工效率,效果良好。