汽車產品CAD數據質量關鍵技術研究

□ 馮賀平 □ 趙 鋼 □ 儲亞峰 □ 杜宏艷

奇瑞汽車股份有限公司 安徽蕪湖 241009

1 研究背景

隨著計算機技術的發展,汽車開發的所有軟硬件大多以產品CAD數據為核心。如果產品CAD數據存在問題,那么生產出的零部件由質檢部門進行檢驗并發現問題,然后返工修正,費時費力,同時會增加成本,削弱企業的市場競爭力。如何在早期發現零部件存在的問題并進行改正,減少開發人員對產品CAD數據的處理時間,是汽車行業內執行產品CAD數據質量管理的重要目的[1-3]。

國外車企將產品CAD數據質量視為虛擬的產品質量,并根據自身的發展策略制訂不同階段的產品CAD數據質量標準。如某日系主機廠的供應商采用專業質量檢查軟件,針對車型項目的數據進行產品CAD數據質量檢查,并自動修復。檢查合格會賦予旗幟標志,帶有旗幟標志的數據可以順利通過審核,否則數據會被退回重新修改[4]。

2 存在的問題

當前奇瑞公司計算機輔助工程部門專司結構強度分析、模態分析和溫度場分析,計算機輔助工程部門和車身部門等使用的產品CAD數據存在非相切面、碎面、狹窄面、面與面之間間隙大或扭曲等數據質量問題。這些問題會產生如下不良影響:① 影響設計開發進度,如在產品開發后期才發現質量問題,則會使數據修改周期變得更長;② 造成產品CAD數據轉換失真,影響虛擬評審結果;③ 影響計算機輔助工程的前處理分析進程,如增加數據處理時間、無法進行網格劃分等;④ 造成沖壓同步工程分析結果不準確,影響模具、檢具、夾具的加工質量。

針對以上問題,從兩個方面入手,對產品CAD數據質量進行改進。一是制訂管理業務規則,對車身、底盤、內外飾、電子電器等專業每個階段發布的產品CAD數據提出質量要求,并與產品開發流程相融合。二是應用數據質量檢查及修復工具,快速、有效識別產品CAD數據的幾何質量問題,并進行自動修復。

3 產品CAD數據質量檢查系統

3.1 系統建設

應用產品數據質量檢查系統對奇瑞公司生產的產品CAD數據進行質量管控和檢查,檢查合格后方能正式使用。產品數據質量檢查系統主要從功能、應用程序接口、性能要求和軟件幫助四個方面進行建設,如圖1所示。應用產品數據質量檢查系統對識別出的有問題產品CAD數據質量進行控制,通過系統實現自動檢查,并修復產品CAD數據質量問題。

▲圖1 產品數據質量檢查系統

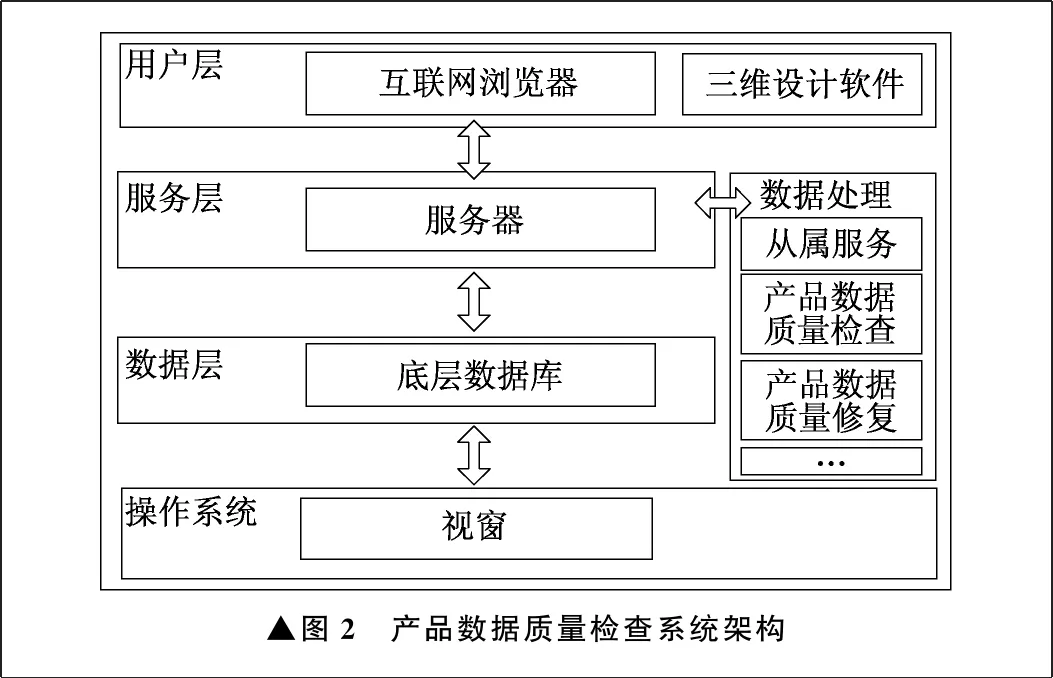

3.2 系統架構

產品數據質量檢查系統根據功能特點與業務需求,采用基于互聯網的瀏覽器和服務器架構模式,運行于視窗操作系統。產品數據質量檢查系統的架構如圖2所示,由用戶層、服務層、數據層及操作系統四部分組成。

▲圖2 產品數據質量檢查系統架構

(1) 用戶層。管理員通過互聯網瀏覽器登錄系統服務器,進行系統配置。用戶通過CAD設計軟件內二次開發工具條提交數據,進行檢查、修復,并可下載運行結果。

(2) 服務層。系統服務器可以通過創建用戶和組的方式對用戶的權限進行設置,可以創建場景,對數據的運行方式進行控制。從屬服務器可以執行導入、導出、檢查和修復等數據處理功能。

(3) 數據層。底層數據庫存儲系統服務器運行任務的相關記錄,包括創建時間、運行時間、結束時間和運行狀態等信息。

(4) 操作系統。目前采用視窗操作系統。

4 產品CAD數據質量典型問題

基于全球策略汽車供應者組織的標準和奇瑞公司數據應用部門對產品CAD數據的質量要求,開展對產品設計部門產品CAD數據的建模工作。當CAD設計軟件的數據為非實體時,無法滿足彷真分析工具所需的前處理格式要求,這種不良數據模型會造成前處理的網格劃分困難,即CAD設計軟件原始數據模型或.STEP等格式文件的數據模型無法由計算機輔助工程分析軟件快速進行網格劃分和處理,因此這種數據模型質量需要提升[5-6]。數據模型非參數化設計更新迭代慢,具有不精準特性,會導致模具設計出現偏差,造成裝配干涉或間隙,從而返工[7]。可見,產品數據質量檢查系統的主要目的是解決產品CAD數據質量問題,制訂檢查項規則和公差,以滿足計算機輔助工程部門、同步工程部門、制造中心等的數據應用要求。

當前產品設計過程中,三個較為典型的問題如下:① 產品CAD數據在CAD設計軟件中顯示為實體,但在計算機輔助工程分析軟件中顯示為片體,主要是碎面、狹窄面問題[8];② 數據模型在CAD設計軟件中為實體,但導入計算機輔助工程分析軟件后顯示為多個實體;③ 板料成形件不能增厚,在CAD設計軟件中使用加厚命令后,軟件顯示為錯誤。

圖3所示為產品CAD數據中存在的碎面,圖4所示為產品CAD數據中存在的狹窄面。為尋找碎面、狹窄面問題的解決方法,按以下步驟進行操作:① 將有問題的產品CAD數據導入計算機輔助工程分析軟件,查找碎面位置;② 將有問題的產品CAD數據導入產品數據質量檢查系統,在相應位置查找數據質量的問題項;③ 結合全球策略汽車供應者組織標準查找對應檢查規則;④ 在產品數據質量檢查系統中設置檢查項Narrow face,對有問題的產品CAD數據進行修復;⑤ 將修復后的產品CAD數據導入計算機輔助工程分析軟件,確認數據正常。

圖5所示為產品CAD數據中存在的多實體問題實例,解決多實體問題的方法如下:① 將問題數據導入計算機輔助工程分析軟件,查找多實體位置;② 結合全球策略汽車供應者組織標準進行查找,初步判斷數據質量檢查項為Large edge gap可以解決此問題;③ 在檢查軟件中進行Large edge gap檢查項的設置;④ 將修復后的數據導入計算機輔助工程分析軟件,確認數據顯示正常。

針對CAD軟件中板料不能增厚的問題,解決方法如下:① 在CAD設計軟件中打開有問題的數據模型,使用加厚命令,軟件顯示錯誤信息;② 將問題數據導入產品數據質量檢查系統,定義檢查項Tiny edge和Large face gap,并進行修復;③ 將修復后的數據再導入CAD設計軟件,并進行加厚命令驗證,數據模型增厚成功。由于產品數據質量檢查系統在修復數據模型的過程中會優先保證點連續,因此修復后的數據模型會產生相切不連續的情況,只需工程師后續在CAD設計軟件中手動修復相切不連續問題即可。

▲圖3 碎面▲圖4 狹窄面▲圖5 多實體問題實例

5 產品數據質量檢查項和流程

通過對問題數據解決方法進行研究,制訂滿足奇瑞公司當前要求的產品數據質量檢查系統質量管控項,并結合奇瑞公司產品CAD數據實際情況,著手對數據質量的檢查和修復進行分步控制。

根據實際情況,設置產品CAD數據質量具體檢查項。從產品CAD數據現狀和質量成本控制的角度考慮,初期數據質量檢查項不宜過多,后期會根據各階段運行情況,調整或增加產品數據質量檢查系統檢查項的設置。產品數據質量檢查系統檢查項和流程如圖6所示。

基于產品數據質量檢查系統具體工作內容,與奇瑞公司數據管理系統進行關聯,與CAD軟件進行集成,優化用戶體驗[9-11]。根據研發工程師實際使用場景,產品數據質量檢查系統涵蓋數據質量檢查、數據質量修復、任務狀態查詢、數據下載、錯誤信息查看等場景。產品數據質量檢查系統中,檢查任務提交流程如圖7所示,檢查任務提交界面如圖8所示。為保證工程師能夠快速有效使用產品數據質量檢查系統,產品數據質量檢查系統與集成的CAD設計軟件界面風格保持一致。

▲圖6 產品數據質量檢查系統檢查項和流程▲圖7 產品數據質量檢查系統檢查任務提交流程▲圖8 產品數據質量檢查系統檢查任務提交界面

6 結束語

在應用產品數據質量檢查系統后,計算機輔助工程及主要產品CAD數據應用部門的工作均有不同程度優化。計算機輔助工程部門某待分析車型產品的102個數據中,修復前有14個不滿足要求,修復后全部滿足要求。另外,當數據導入計算機輔助工程分析軟件時,導入平均耗時較之前節約22%,內存占用降低約14%,文件字節數減少約22%。

車身部門根據實際應用結果,可以對產品CAD數據非復雜曲面進行自動修復,修復率達到96.8%。同時提交檢查與修復任務,可以與CAD設計軟件進行集成,操作簡單,能夠快速掌握。

參考國外主機廠在開發流程上的節點控制,以及管控數據模型質量的全面性,采用產品數據質量檢查系統,可以確保開發流程中各部門快速得到正確及高質量的數據模型,以避免返工和增加成本。

另一方面,汽車開發過程所用的軟硬件較復雜,所跨平臺和格式較多,因此應盡可能采用相同的CAD設計軟件進行集成。