帽形加筋壁板成型過程中填充芯材下方蒙皮的壓力監測實驗與分析

(1.中航復合材料有限責任公司 北京 101300;2.上海飛機設計研究院 上海 200436)

先固化長桁,再將其與未固化的蒙皮共膠接是帽形加筋壁板的一種成熟的制造工藝方案。該方案的特點是在壁板共膠接成型時不需要長桁的成型模具,比較適合長桁數量多或長桁形狀較復雜的壁板制造[1,2]。

在研究過程中發現:采用上述方案制造的帽形加筋壁板在填充芯材下方區域蒙皮的外表面,常常出現沿長桁方向隱約可見的條紋,這一現象在表面為銅網鋪層時非常明顯,見圖1。

圖1 蒙皮外表面的沿長桁方向隱約可見的條紋

本文針對蒙皮外表面出現隱約可見條紋的現象,采用壓力測量膠片測量了帽形加筋壁板成型過程中填充芯材下方區域蒙皮的壓力分布情況,采用毛細管壓力傳感器在線監測的方法測量了填充芯材下方區域蒙皮典型位置的內部壓力,并分析了填充芯材的體積含量負偏差對此區域蒙皮壓力分布和典型位置壓力值的影響。

一、實驗

(一)壓力分布測試方法

壓力分布測試采用Prescale壓力測量膠片法。Prescale壓力測量膠片分為兩部分,即A膜與C膜,由PET聚酯膠片作為載體,C膜涂有一層微囊生色物質,A膜涂有顯色物質。使用時將A、C膠片的粗糙面相對,然后把膠片插入要測量壓力的地方,施壓后微囊破裂,生色物質與顯色物質相互反應,膠片上出現紅色區,色彩的深淺隨著壓力水平的改變而改變。通過掃描儀將受壓膠片上的信息存入電腦,采用壓力圖像分析系統FPD-8010E進行數據處理[3,4]。

(二)毛細管壓力傳感器在線監測

壓力在線監測方法采用基于帕斯卡原理的內置式毛細管測壓法,該方法能夠對復合材料固化前期的內部壓強進行監測,原理圖如圖2所示。

圖2 毛細管壓力監測系統原理

由于毛細管和儲油腔內均充滿了傳壓液體,當測量點處的壓力發生變化時,毛細管端部的硅油會將相應變化傳遞至儲油腔處的壓力傳感器。由于復合材料在固化成型過程中,樹脂的流速較小,可以忽略流體的動態效應,認為通過毛細管所測壓力為樹脂壓力[5~7]。

(三)試驗件制備

(1)帽形加筋壁板的蒙皮鋪層為:[45/0/-45/90/90/-45/0/45/0/0/45/0/-45/90/90/-45/0/45/45/0/-45/90]s共44層,厚度8.22mm。

(2)已經固化的長桁為等厚帽形,厚度約2mm,底角圓角半徑5mm。

(3)填充芯材由與蒙皮一致的單向T800級碳纖維增強增韌環氧樹脂預浸料制備,與長桁貼合處的圓角半徑為5mm,與真空袋貼合的一側的圓角半徑為3mm。制備的填充芯材有3種體積偏差,分別為-50%、-20%、0%。填充芯材體積偏差δS計算方法為:

(1)

式中,S0為填充芯材標準截面積;S為填充芯材實際截面積。

(4)采用Prescale壓力測量膠片法測試壓力分布試驗件的蒙皮毛坯制備時將Prescale壓力測量膠片放置于以蒙皮上表面起始第4層和第5層之間,見圖3。

(5)采用毛細管壓力傳感器在線監測方法監測典型位置壓力值試驗件蒙皮毛坯制備時,毛細管埋放于填充芯材下方的蒙皮鋪層中。端頭沿長桁方向插入的深度為30mm,在深度方向上置于以蒙皮上表面起始第4層和第5層之間,與壓力測量膠片所布置的深度相同。在長桁下凸緣正中與蒙皮正中各埋放一根作為對比,同時還將在熱壓罐中布置1根毛細管用于監測罐壓。

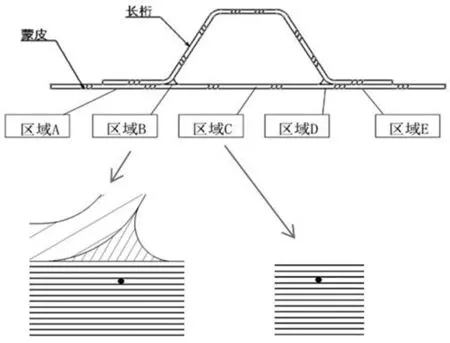

(6)帽形加筋壁板工藝組合

將已經固化的帽形長桁的兩側凸緣上粘貼膠膜;將真空袋、透氣氈、隔離膜等依次包裹在輔助支撐上,一并放于帽形長桁空腔內;在長桁圓角上放置填充芯材;將長桁連帶輔助材料一并翻轉并扣到未固化蒙皮的預定位置上;放置隔離膜、透氣氈、真空袋等輔助材料,并與長桁空腔內的輔助材料組合,完成封裝。帽形加筋壁板工藝組合示意圖見圖3,對于進行壓力在線監測的試驗件蒙皮內部的測量點位置見圖4。

圖3 帽形加筋壁板工藝組合示意圖

圖4 蒙皮內部的測量點位置示意圖

(7)帽形加筋壁板共膠接工藝曲線:室溫升溫至60℃,加壓至0.7MPa;同時繼續升溫至135℃,保溫60min;升溫至180℃,保溫120min;降溫至70℃,卸壓;升降溫速率為1.5℃/min。

二、結果與討論

(一)壓力測量膠片測試法測試結果與討論

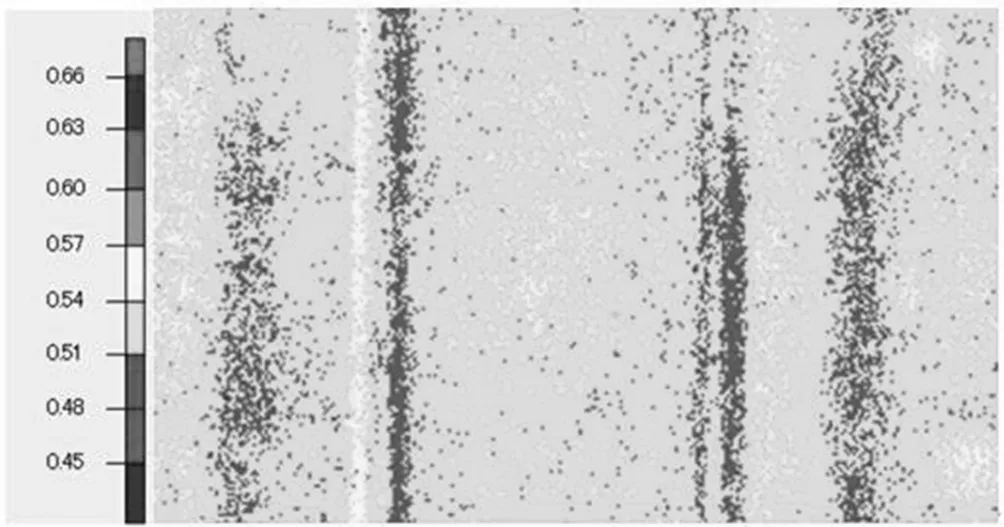

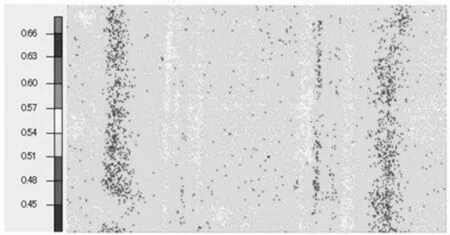

填充芯材體積偏差為-50%、-20%、0%試驗件的壓力膠片測試結果見圖5至圖7。

圖5 δS為-50%試驗件壓力膠片測試結果

圖6 δS為-20%試驗件壓力膠片測試結果

圖7 δS為0%試驗件壓力膠片測試結果

從填充芯材體積偏差δS為-50%和-20%試驗件壓力膠片測試的圖像結果可以看出,在填充芯材下方存在明顯的壓力梯度,在長桁上的圓弧與蒙皮相切的切點處有一條相對于其它區域的較高的壓力痕跡線,在填充芯材正下方有明顯的低壓力痕跡。

在填充芯材正下方的低壓力痕跡隨著體積負偏差的加劇而愈發明顯,δS為-50%試驗件最明顯。

(二)壓力在線監測結果與討論

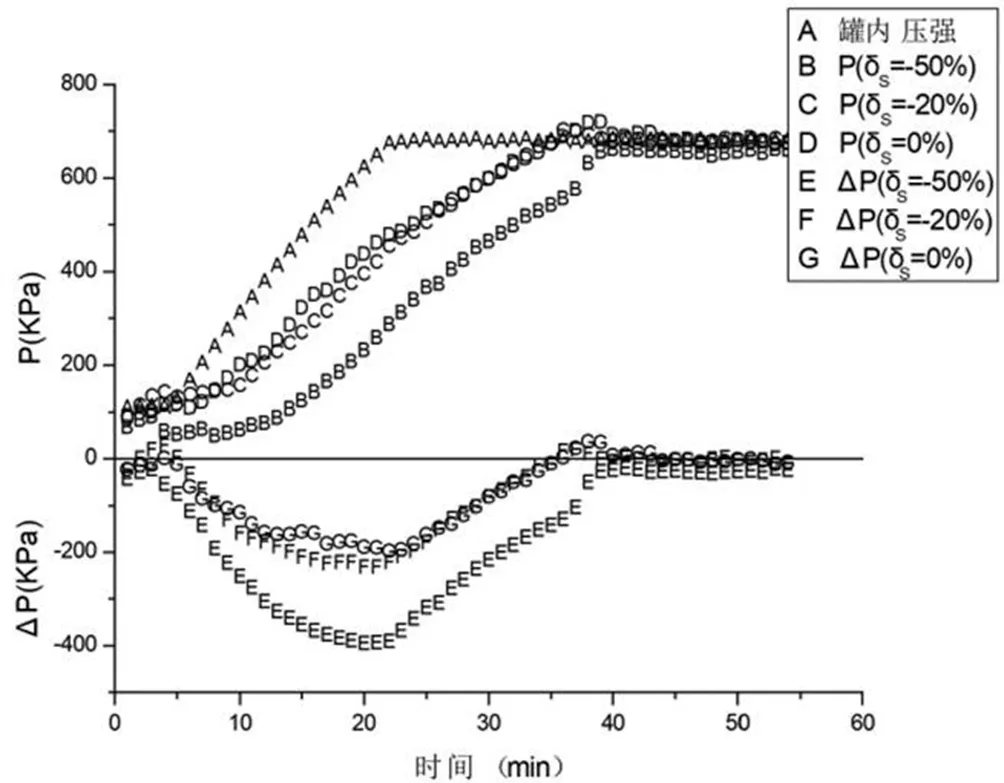

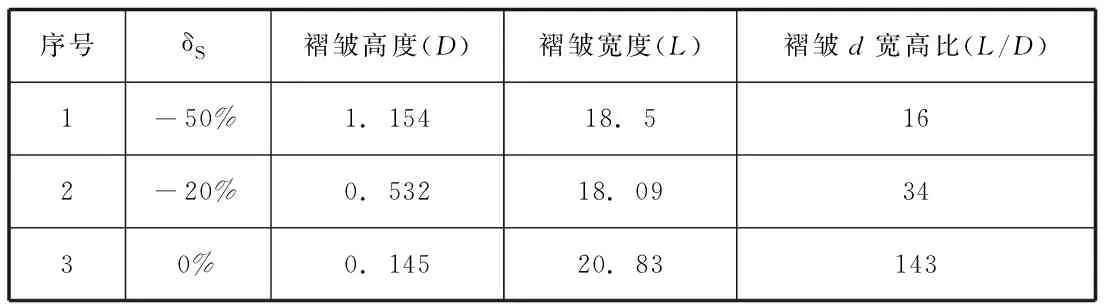

填充芯材體積偏差δS為-50%、-20%、0%試驗件的壓力在線監測結果見表1。固化前期,監測點的壓力情況,及監測點的壓力與罐內氣壓的差值圖見圖8。

表1 δS為-50%、-20%、0%試驗件的在線監測結果

圖8固化前期監測點的壓力測量情況結果

Fig.8Pressuremeasurementatmonitoringpoints

由表1結果可以看出,填充芯材下方對應的蒙皮(區域B和區域D)獲得的壓力,會隨著填充芯材的體積含量負偏差值的減小而升高,當δS為0%時,區域B和區域D與區域A、區域C和區域E的壓力有輕微的差異。

從圖8可以看出,填充芯材下方的蒙皮內部壓強P相對罐壓有不同程度的滯后。隨著填充芯材的體積含量負偏差值δS的增大,監測點的壓強達到罐內壓強的速度越慢,與罐內壓強的壓強差ΔP也越大。當δS為-50%時,監測點的壓強始終與罐壓有一定的差距。

(三)剖切檢查結果與討論

填充芯材體積偏差δS為-50%、-20%、0%試驗件的剖切試片的金相照片見圖9至圖11。

圖9 δS為-50%時填充芯材區的截面照片

圖10 δS為-20%時填充芯材區的截面照片

圖11 δS為0%時填充芯材區的截面照片

由不同填充芯材體積偏差的截面照片可見,在填充芯材下方的蒙皮纖維有褶皺現象,填充芯材體積負偏差值越大,纖維褶皺程度越嚴重,見表2。

表2 褶皺程度的測量結果

通過對前述沿長桁方向有隱約可見條紋試驗件的相應位置剖切試片的檢查發現,條紋均出現在填充芯材下方的蒙皮上,見圖12。放大觀察發現,此處貼模面的樹脂厚度要大于其他位置,由于銅網所用的樹脂為綠色,從而導致條紋更明顯。

圖12 有隱約可見條紋處的剖切放大照片

(四)填充芯材下方蒙皮的受力狀態分析與討論

帽形加筋壁板成型過程中蒙皮未固化時,蒙皮的下表面貼于剛性模具之上。帽形長桁已經固化,凸緣部分壓在蒙皮之上,上側受到壓力P。填充芯材位于長桁與蒙皮形成的夾角之間,右側受到壓力P。見圖13。

圖13 填充芯材區域的受力狀態示意圖

填充芯材是由同向的預浸料堆疊而成,預浸料的化學流變特性由于受纖維的影響和純樹脂不同其復合黏度遠大于純樹脂的粘度[8]。

在固化的初始階段溫度較低時,填充芯材的復合粘度很高,在受到壓力后完成形變需要很長一段時間,導致其對下方的蒙皮區域有一個時間段的壓力不足,對成型質量造成很大影響[9~11]。

當填充芯材的體積含量偏差為負值時,在填充芯材內部的空隙進一步加劇了其對下方蒙皮的壓力不足。蒙皮中的樹脂則向壓力較小區流動,造成此處的纖維褶皺。填充芯材區域的空隙區越大(填充芯材體積含量負偏差值越大),纖維褶皺越嚴重。

三、結論

當帽形加筋壁板的填充芯材體積含量為負偏差時:

(1)填充芯材下方對應位置的蒙皮在固化初期(開始固化至43分鐘),內部壓強的增加相對于蒙皮的其它區域滯后;填充芯材下方的蒙皮的內部壓力較小,與其它區域比較存在壓力梯度。

(2)填充芯材體積含量負偏差值越大,壓力梯度越明顯,蒙皮褶皺越情況嚴重。