連續油管國家標準的編制和理解*

付宏強, 何 志, 牛愛軍, 李 超

(1. 西安石油大學 材料科學與工程學院, 西安710065;2. 國家石油天然氣管材工程技術研究中心, 陜西 寶雞721008;3. 寶雞石油鋼管有限責任公司, 陜西 寶雞721008)

1 連續油管國家標準編制的目的

連續油管作業作為當今油氣勘探開發最有前景和代表性的修井鉆井技術之一, 在國際上得到了快速發展[1-2]。 連續油管材料和產品制造技術長期被美國壟斷, 嚴重阻礙了我國連續油管作業技術的應用和發展。 2009 年, 寶雞石油鋼管有限責任公司(以下簡稱寶雞鋼管) 成功研發出CT80 連續油管產品, 使我國成為世界第二個掌握連續油管生產技術的國家, 實現連續油管國產化。

我國在連續油管產品制造方面沒有國家標準,而標準對高新技術產品的研發和推廣應用有不可替代的重要作用, 為充分發揮高新技術產品的技術導向作用, 迅速在我國推廣應用連續油管產品及相關作業技術, 需要在國家層面解決連續油管產品缺乏相應級別的公共交流和推廣平臺的問題。

通過對國外連續油管產品及標準的消化吸收以及10 余年的摸索實踐研究, 寶雞鋼管公司在連續油管產品方面實現了系列化、 多用途的開發。 2016 年, 寶雞鋼管公司牽頭制定了GB/T 34204—2017 《連續油管》 國家標準, 該標準于2017 年9 月7 日 發 布, 2018 年6 月1 日 正式實施[3]。

2 國內外連續油管標準概況

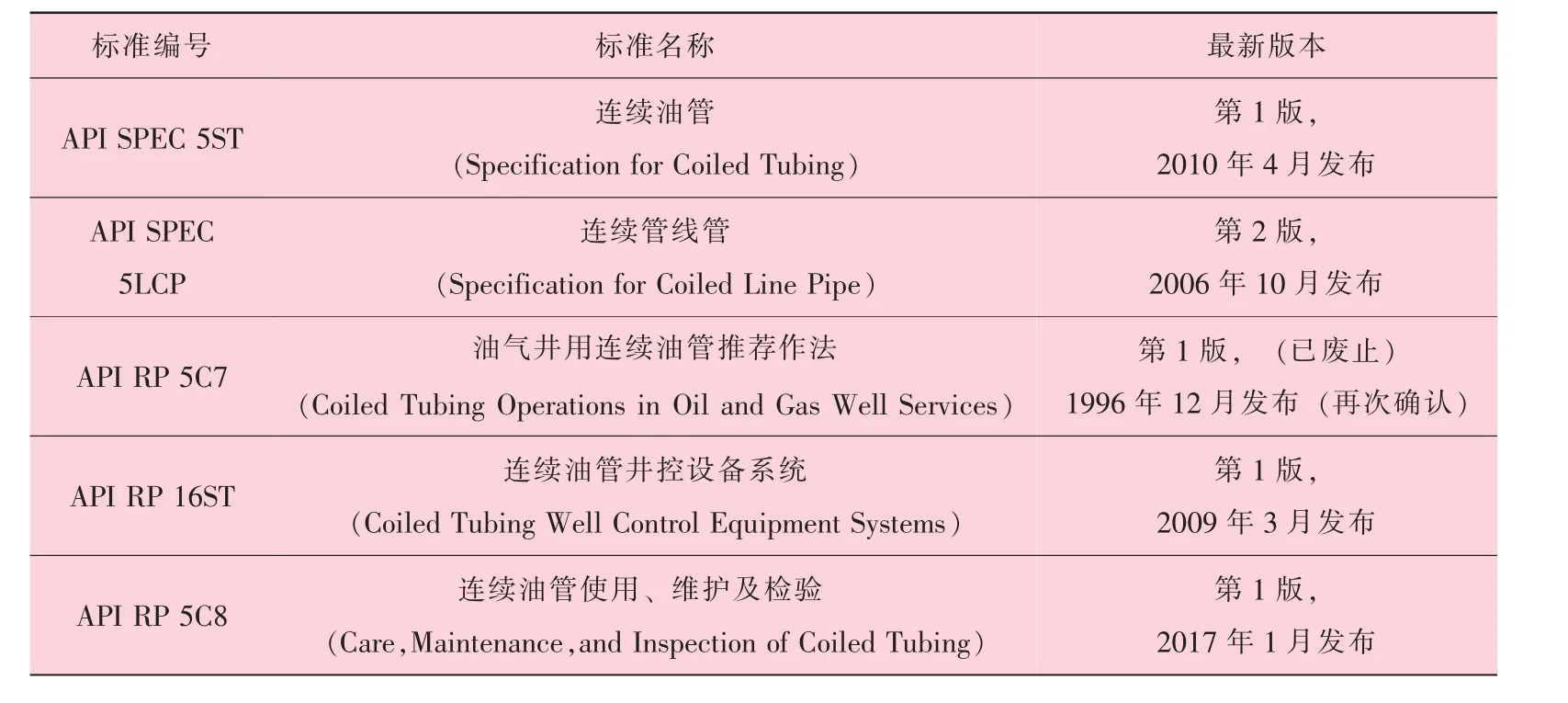

2.1 國外連續油管相關標準

API 標準是油田用戶和制造廠妥協的結果,體現了雙方的利益, 是事實上的“國際標準”, 自2000 年以來, ISO/TC67 將大量的API 標準轉化為國際標準, 并在API 和ISO 締結的先導性項目協議下, 雙方聯合行動, 同期制定標準[4]。 API 組織中, 上游部門設有油田設備和材料標準化執行委員會, 該委員會又分設十余個分委會, 分委會中SC5 負責石油管材相關的標準制修訂等工作。1992 年API 在第5 分委會中成立RGCT (連續管資源工作組), 專門研究制定連續管標準。 國外連續管主要標準見表1[5]。

表1 國外連續管主要標準

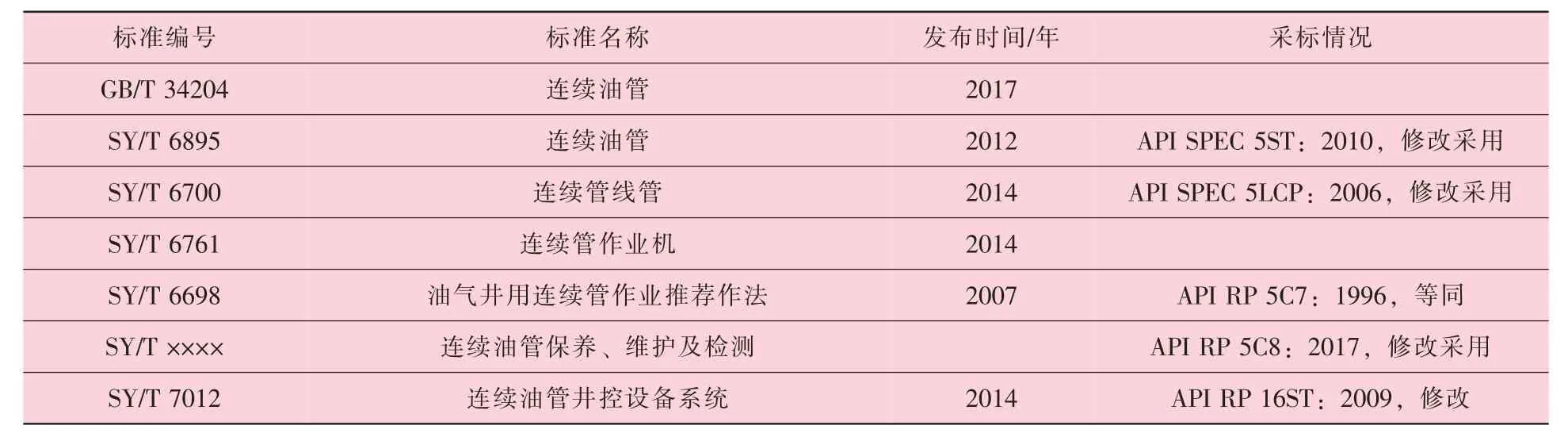

2.2 國內連續油管相關標準

我國連續油管技術起步晚, 制定標準以學習和參考國外標準為主, 并結合我國實際情況進行制定。 目前, 我國連續油管有國家標準、 石油天然氣行業標準、 中國石油天然氣集團公司企業標準及連續管生產廠家企業標準4 個層級, 具體見表2。

表2 國內連續油管主要標準

3 連續油管服役工況及特點

為更好地理解標準中技術指標的緣由, 有必要對國家標準中的標準化對象——連續油管的服役工況及性能特點進行簡要的了解, 通過對其所處的服役工況環境以及產品性能特點的認識, 來理解標準中設置的理化性能、 尺寸等指標要求。

連續油管在作業中需要承受拉、 壓、 扭、 彎等復合載荷。 連續油管一般在油氣井中的深度達幾千米, 外部環境多為高壓、 高溫, 工作壓力達幾十兆帕。 同時, 作業井中可能還存在一定的腐蝕介質, 因此, 整體服役條件非常苛刻[6]。 與常規管材相比, 有下列4 個特點:

(1) 高強度。 連續油管作業井深達到7 000~8 000 m, 單根管長度較長, 自重達幾十噸, 同時管內承受很高的氣壓或水壓(最高可達70 MPa),外部有可能還要承受外壓擠毀, 因此, 要求具備高強度。

(2) 高塑性。 連續油管服役中要反復經歷大應變彎曲疲勞, 每進行一次起下作業, 就要發生6 次彎曲變形, 要求具備高塑性。

(3) 耐蝕性。 連續油管井下作業工況較為惡劣, 面臨各種腐蝕介質, 要求材料具備較好的耐蝕性。

(4) 連續性。 連續油管單根長度可達幾千米, 每生產一盤需要數小時以上, 生產過程必須連續穩定, 不能出現任何故障或停車, 生產必須具有連續性。

國家標準的編制充分考慮了以上產品特點,筆者分別從原料及制造工藝、 材料要求與試驗、尺寸和缺陷、 無損檢驗等方面對標準具體內容進行簡要說明。

4 連續油管國家標準主要內容簡介

4.1 制定原則及采標情況

制定原則: 根據連續油管服役工況及性能特點, 標準主要從原材料、 制造工藝、 檢驗與試驗、 無損檢測等方面對連續油管進行規定, 從而確保產品制造質量。

采標情況: 本標準為非采標項目, 在國內連續油管科研成果和生產經驗的基礎上, 參考美國石油學會API RP 5C7、 API SPEC 5ST 等標準,結合國內現狀和產品用戶意見進行編寫。

4.2 標準主要內容

4.2.1 標準名稱

根據美國石油學會對連續管的定義, 連續管包括連續油管和連續管線管兩類, 前者用作油氣鉆采用途, 而后者主要用作油氣集輸等輸送場合。 本標準規定的鋼管主要用作油氣井下鉆采用油管等, 同時考慮連續管起源與歷史應用背景,因此定名為“連續油管”。

4.2.2 標準框架

在標準征集意見過程中, 有代表提出本標準中符號較多, 建議增加符號和縮略語一章, 鑒于目前石油行業使用標準的習慣, 標準編寫過程中工作組采納了該意見, 以便于使用。

4.2.3 標準范圍

標準范圍包括連續油管制造的相關內容、 鋼級、 管徑以及適用的作業類型和服役環境。 由于連續油管的抗腐蝕性能影響因素是多方面的, 因此不包含腐蝕環境下適宜性評價的內容。

4.2.4 規范性引用文件

考慮到我國連續油管目前產品研發生產情況及推廣需要, 以及知識產權方面的原因, 在規范性引用文件中全部列出了我國國家標準、 行業標準以及國際標準共計50 項, 同時將相關的國外標準作為參考文獻供標準使用者查閱。

4.2.5 術語和定義

根據連續油管的生產工藝特點, 在參考GB/T 9711 《石油天然氣工業 管線輸送系統用鋼管》、 GB/T 30062 《鋼管術語》、 API 5ST 《連續油管規范》、 API 5C7 《油氣井用連續管推薦作法》 的基礎上, 本標準列出了有關試驗頻次、 焊接方法、 產品制造工藝方面等27 個術語與定義,如單根、 高頻感應焊、 卷取前狀態等。

在國標草案征集意見過程中, 委員代表反饋術語“工作管柱、 完井管柱” 解釋出現歧義和誤解, 鑒于該術語屬于油氣田現場作業場合, 因此,刪除了相關術語和定義, 并在標準范圍中修改為容易理解的“修井、 測井、 鉆井和完井作業”。

4.2.6 訂貨內容

購方在訂貨時提供的兩類信息。 一類是強制性信息, 即在合同中必須規定的內容, 有鋼級、 初始管柱長度要求、 運輸卷筒等18 條信息, 如運輸卷筒, 由于連續油管產品的特殊性, 其運輸方面有幾個難點, 如公路的載荷要求、 實際運輸路線中的橋梁高度和橋洞大小等因素, 所以購方必須在訂貨時對連續油管的運輸卷筒有相應要求。 另一類信息是購方與制造商協商或購方可選擇的信息, 有25 條信息, 其中雙方協商的信息有16 條, 如添加的化學成分、 附加硬度試驗等; 可選擇的信息有9 條, 如沖擊試驗、 不圓度、 內外涂層等。

4.2.7 連續油管用原料及鋼管的制造工藝

原料的制造工藝。 連續油管用原料應采用細化晶粒工藝制造。 原料在冶煉過程中應適當加入合金或微合金, 并采用全流程潔凈化、 均質化煉鋼、 控軋控冷以及盡可能減少夾雜物, 從而提高鋼的綜合性能。

連制工藝。 連續油管應采用連制工藝制造。鋼帶經連續(不中斷) 成型和焊接后(連續油管產品連續性特點要求), 鑒于連續油管作業形式對鋼管有較高的抗低周疲勞性能的要求, 盡可能減少對接, 因此對焊接管段的長度也提出了要求, 即采用盡可能少的對接環焊縫, 不包括單個長度小于61 m 焊接鋼管管段的對接。 本標準不包括無縫鋼管的對接。

鋼級的不可替代性。 未經購方許可, 不應將高鋼級連續油管代替低鋼級連續油管。 高鋼級管在強度方面具有優勢, 而低鋼級管一般具有抗腐蝕性的特點。

變徑連續油管的制造。 除等壁厚的連續油管外, 本標準也包括變徑連續油管, 標準中的變徑連續油管其外徑不變, 而壁厚變化。 有兩種制造方法, 一種通過鋼帶對接, 即通過將兩種或兩種以上壁厚鋼帶, 或與連續變化的鋼帶對接, 然后進行成型焊接; 另一種制造方法為管管對接, 即單一壁厚管與壁厚漸增或漸減管對接生產的管子。

焊縫的種類。 標準中包含三種焊縫, 一種是管體縱向焊縫, 即采用HFI (高頻感應焊, 低碳微合金管采用) 或LW (激光焊, 高合金管采用) 焊接方法; 第二種是鋼帶對接焊縫, 即將有限長度的鋼帶連接成幾千米的長鋼帶, 通過成型和HFI 方法焊接成連續油管; 第三種是管管對接焊縫, 即在運輸或在使用中可能使連續油管出現裂紋或損傷, 需要把有缺陷的管段截取下來,再將完好的連續油管進行對焊, 或是在生產過程中不能保證下井作業所需的長度時, 現場對接焊成有效長度的連續油管。

熱處理。 標準中包含熱處理制造工藝, 即應對所有鋼級連續油管的焊縫及熱影響區進行模擬正火熱處理, 隨后全管體應力消除和/或回火處理, 也可采用其他代替方法。

4.2.8 材料性能要求與試驗

連續油管檢驗與試驗要求見國標第7 章(材料要求)、 第9 章(檢驗與試驗) 以及第10 章具體內容, 以下將分別進行簡要介紹。

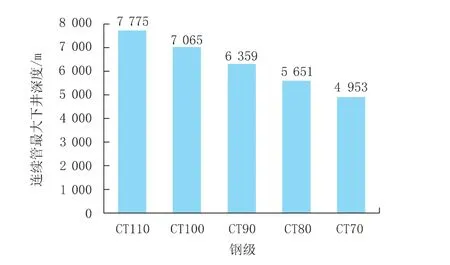

連續油管鋼級及化學成分。 鋼級由字母“CT” 與數字構成, CT 為英文coiled tubing 詞組首字母, 表示連續油管, 后面的數字表示鋼管規定最小屈服強度, 單位為ksi。 一般來說, 不同鋼級連續油管最大下井深度不同, 圖1 為不同鋼級連續管在0.8 安全系數下的最大下井深度[7]。連續油管用卷板的化學成分是根據連續油管高強高塑性特點, 應采用高潔凈煉鋼和控軋控冷技術獲得低碳微合金鋼材質, 晶粒度很細, 至少為8 級,具有良好的韌性及一定的抗腐蝕性能。 標準推薦采用Cr+Mo+Ni+Cu 合金元素鋼。 化學元素分析采用儀器分析方法時應符合GB/T 4336 的要求,采用濕法分析應符合GB/T 223 系列標準的相關要求。 仲裁時, 以濕法分析為準。

圖1 不同鋼級連續油管最大下井深度估測(0.8 安全系數)

拉伸性能。 連續油管的拉伸強度比較高, 這是基于其服役工況所條件決定的, 具體見國標中表6 的規定。 連續油管一般在油氣井中的深度達幾千米, 外部環境多為高壓、 高溫, 工作壓力達幾十兆帕。 對于較低鋼級CT55、 CT60 連續油管,主要適用于井下作業管、 控制管纜、 油井懸掛; 對于CT70、 CT80 連續油管, 主要適用于井下作業管、 酸性環境、 完井、 鉆井、 控制管纜; 對于CT90、 CT100、 CT110 連續油管, 主要適用于井下作業管、 鉆井、 高壓裂、 老井加深、 井下懸掛[8]。

在一次起下管柱過程中連續油管經歷3 次彎曲、 3 次拉直, 且均達到塑性變形。 連續油管的循環加、 卸載會導致低周疲勞(LCF) 損壞或強度下降, 因此, 應在連續油管首次卷取前取樣,確定其鋼級。 如果購方在已卷取的連續油管進行試驗, 允許最小屈服強度比國標中表6 規定值低5%~10% (包申格效應)[9]。

管材的塑性指標試驗。 包括壓扁試驗和擴口試驗。 壓扁試驗要求根據API SPEC 5CT 制定, 一根管柱可能由幾個管柱對焊起來, 因此, 在該項試驗中涉及到機組停車。 允許用戶對新連續油管進行對接。

沖擊韌性。 由于連續油管的壁厚較薄, 一般不進行該試驗。 可能的情況下, 采用GB/T 229,使用1/2 尺寸縱向試樣。 目前大多數使用的連續油管的原料為高級優質低合金鋼, 鋼的晶粒很細,w(S)≤0.005%, 這些舉措使得鋼具有很好的韌性, 可降低脆性失效事故的發生。

硬度檢驗。 硬度表示管材在硫化氫環境中發生表面應力開裂的敏感性[10], 當壁厚較小(如1.9 mm) 時, 實際打點位置無法按照國標中的a) ~e) 規定進行硬度試驗, 因此, 標準中增加了協商事項, 即制造商與購方應協商確定壓痕位置、 數量和方法。 硬度換算采用GB/T 33362 以保持我國國家標準與國際標準的一致性。

靜水壓試驗。 標準中工廠進行的連續油管靜水壓試驗與現場連續油管試壓是兩個不同的概念。連續油管制造工廠進行的靜水壓試驗代表的是制造過程中一個試驗環節, 而連續油管的實際作業現場試壓影響因素復雜, 兩者不能混為一談。

通徑試驗。 通徑試驗(檢驗內毛刺高度) 的擦拭球和通徑球通常幫助清除泡沫, 并且通徑球能夠保證最小的管體內徑。

4.2.9 尺寸與缺陷

管柱設計。 使用變徑連續油管時, 要求對井眼進行特殊設計(如水平井作業), 特定部位所需的強度是通過不同的部位采用不同的壁厚來提供的。 因此, 在預期服役準則確定后由購方提出變徑連續油管柱的初始長度要求, 并附在訂貨合同中, 由購方與制造商協商確定連續油管柱的最終長度。

連續油管的外徑、 不圓度、 壁厚。 尺寸指標與管材的抗擠毀性能密切相關, 外徑方面, 連續油管在彎曲循環時, 連續油管的外形和直徑會發生改變, 這會引起材料特性的尤其是抗擠毀能力和地面設備的潛在問題。 不圓度方面, 連續油管彎曲循環后, 截面塑性變形造成的不圓度變形不會恢復原態。 同完好的連續油管相比, 變形大大降低連續油管的抗擠毀壓力等級, 較大變形還會影響密封、 設備夾緊和抗擠毀能力[11]。

變壁厚連續管是管體外徑不變, 壁厚沿長度方向變化的連續管產品。 在降低井下管柱懸掛質量的同時提高井口管柱承載能力, 既可使作業安全性得到提高, 也可使其作業深度大幅提高[12]。對于壁厚連續變化的變徑管柱部分, 規定壁厚指管體上至少四個局部壁厚測量值的平均值。 一盤采用從內層到外層、 管壁由厚變薄的變徑連續油管, 將克服連續油管區別于常規油管、 鉆桿的連續性引起的弱點[13]。

連續油管的缺陷。 從滾筒到下井過程中, 連續油管承受彎曲、 內壓等載荷, 產生塑性變形,使連續油管發生疲勞破壞, 同時由于服役環境惡劣, 管體易產生缺陷, 主要形式有: 變形磨損、機械損傷等。 在各種載荷和惡劣環境的影響下,連續油管表面出現方坑、 軸向損傷、 環向損傷、表面腐蝕、 表面溝槽、 凹陷及凹坑等局部損傷;連續油管在現場使用過程中, 出現劃痕、 凹坑等缺陷, 極大地減少了連續油管的服役時間[14-15]。

4.2.10 無損檢驗(NDE)

連續油管在制造過程中, 可分為下列幾類無損檢測。 鋼帶或鋼管表面檢測: 與外觀檢驗方法相當, 也可用光學或電磁方法。 鋼帶對接焊縫: 以鋼帶狀態對對接焊縫射線檢測。 經協商可用超聲、 磁粉(MT) 或液體滲透(PT) 等方法; 管管對接焊縫: 應采用射線或超聲進行檢測, 經協商, 可用磁粉或液體滲透等方法。 對于在線或離線NDE 過程中發現的外徑指示信號, 可用MT 和PT 進行核查。

5 連續油管國標與API 標準的主要差異

5.1 鋼級的差異

增加CT55、 CT60 兩個較低鋼級, 主要適用于井下作業、 控制管纜、 油井懸掛。 根據連續油管目前應用情況和油氣田對成本方面的考慮, 隨著連續油管作業在我國的快速推廣應用, 低鋼級連續油管未來可能在速度管柱等方面的應用需求將會增加。 后續將根據CT120、 CT130 以及抗酸連續油管等研發進展及時修訂標準。

5.2 化學成分

國標對合金元素與含量極限值給出了推薦值,保證了鋼管的性能, 杜絕以次充好質量事故的發生, 而API 沒有具體規定。 對于CT55、 CT60 連續油管, Cr+Mo+Ni+Cu 合金元素含量宜為0.30%~1.50%; 對于CT70、 CT80 以及CT90 連續油管,Cr+Mo+Ni+Cu 合金元素含量宜為0.50%~1.80%。 對于CT100、 CT110 連續油管, Cr+Mo+Ni+Cu 合金元素含量宜為0.70%~2.00%。

CT100、 CT110 兩個鋼級的w(P)最大值較API低(國標為0.020%, API 為0.025%)。

5.3 引用文件

結合我國產品檢驗實際, 同時為避免知識產權問題, 對相關所有的檢驗試驗標準與API 相關引用標準進行比對分析, 共計50 余項, 標準范圍與關鍵技術要求基本相同或一致, 甚至更優, 引用標準可以確保連續油管產品質量。

5.4 試驗指標

國標中拉伸性能、 硬度、 晶粒度、 壓扁試驗、 擴口試驗、 靜水壓試驗、 通徑試驗、 無損檢驗驗收數值指標與API 的要求保持一致, 其中硬度試驗中考慮到較小壁厚打點位置及數量的情況, 并進行了特別規定。

6 結 語

(1) GB/T 34204—2017 《連續油管》 為非采標標準, 主要以我國連續油管研發和生產應用實際為基礎, 同時參考API 連續管相關標準進行了編制。

(2) GB/T 34204—2017 《連續油管》 主要理化性能指標參考了API 5ST 的內容, 部分指標進行了加嚴和優化(如化學成分、 硬度試驗的打點位置等), 同時結合我國理化檢驗標準使用實際, 全部采用中國的國家標準和行業標準, 更利于標準在我國石油行業的推廣使用。

(3) GB/T 34204—2017 《連續油管》 主要內容涵蓋訂貨信息、 產品的原料及制造工藝要求、 材料性能要求、 檢驗與試驗要求、 尺寸和缺陷以及無損檢驗等方面。