直縫埋弧焊鋼管焊縫點狀缺陷原因分析及改進

王 燕

(中石化石油機械股份有限公司 沙市鋼管分公司, 湖北 荊州434001)

隨著油氣輸送管線設計壓力的不斷提高, 鋼管向高鋼級、 大管徑、 厚壁方向發展。 提高厚壁直縫埋弧焊管的焊接質量, 對提高產品質量和生產效率具有重要意義[1-2]。 在厚壁直縫埋弧焊管生產中, 焊縫點狀缺陷是影響焊接質量的主要缺陷之一, 尤其是在壁厚20 mm 以上的直縫埋弧焊管焊縫中。 中石化石油機械股份有限公司沙市鋼管分公司在生產壁厚23 mm 直縫埋弧焊管中, 出現了焊縫區域超標點狀缺陷, 用缺陷評定靈敏度為Φ1.6 mm 豎通孔反射波波高100%的超聲波檢測, 判定為不合格。

1 試樣分析

1.1 缺陷分布位置

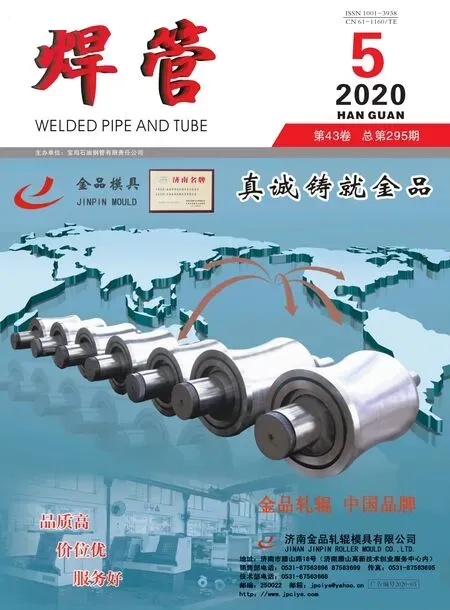

通過超聲波手動探傷儀確定焊縫中缺陷所在的位置, 切割取樣, 經磨削、 拋光、 腐蝕后制成金相試樣。 通過對金相試樣分析發現, 點狀缺陷水平位置分布在距焊趾向焊縫延伸2~7 mm處, 距離母材上表面深度方向為9.6~15 mm,其中內焊縫根部熔合線區域偏多, 金相照片如圖1 所示。

圖1 典型缺陷金相照片

1.2 缺陷當量

(1) 從焊縫某一側探傷時, 缺陷回波當量較高, 大多為Φ1.6 mm 豎通孔基準波高+3~12 dB,屬于超標缺陷, 從焊縫另一側探傷時, 有時回波幅度較低, 有時沒有回波。

(2) 前后掃查。 利用2.5P10×12K2.5 規格探頭對焊縫缺陷區進行前后掃查, 探頭前后移動約5 mm 時, 缺陷波幅緩慢下降至測長線, 說明缺陷高度約為5 mm/2.5=2 mm。

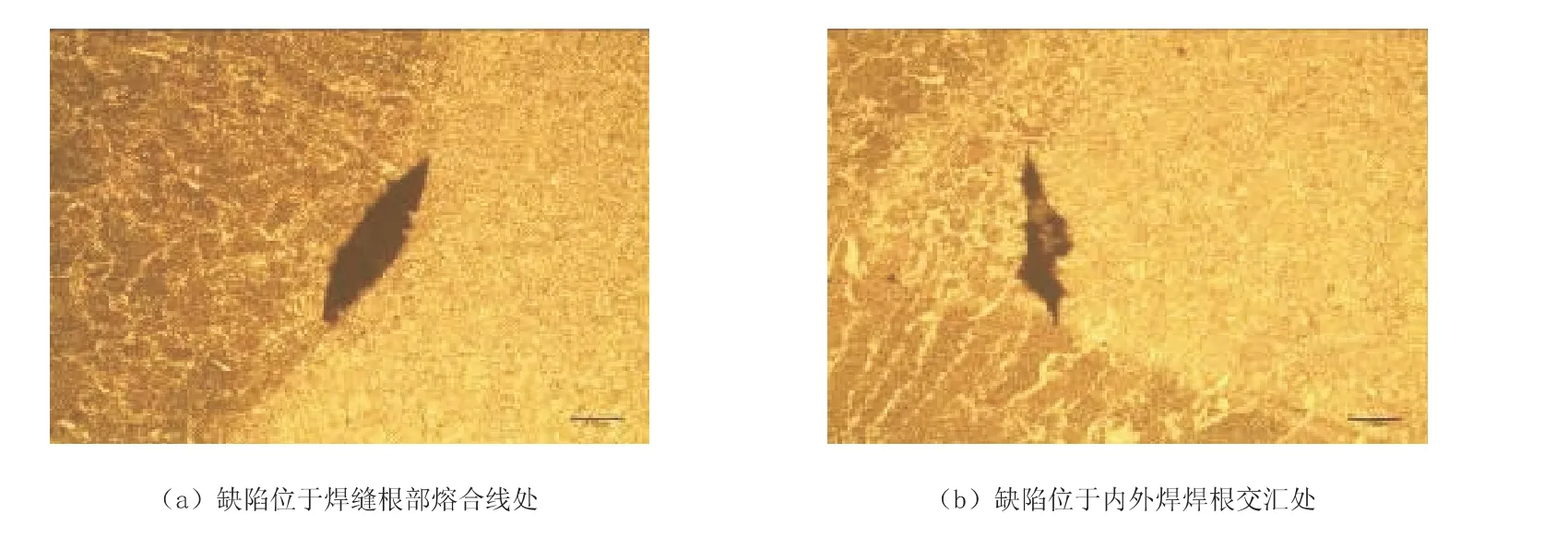

(3) 平行掃查。 利用2.5P10×12K2.5 規格探頭對焊縫缺陷區進行左右平行掃查, 不同長度缺陷的金相照片如圖2 所示。 當探頭左右各平行掃查約3 mm 時, 缺陷波幅即刻低于測長線, 說明缺陷長度約為3 mm。

圖2 不同缺陷長度金相照片

1.3 缺陷回波形狀

缺陷波形陡直、 尖銳, 波根寬度(2±0.5) mm,由此反映超聲波缺欠的波形不連續, 缺陷垂直于聲束截面的尺寸較小, 屬于單個點狀缺陷。

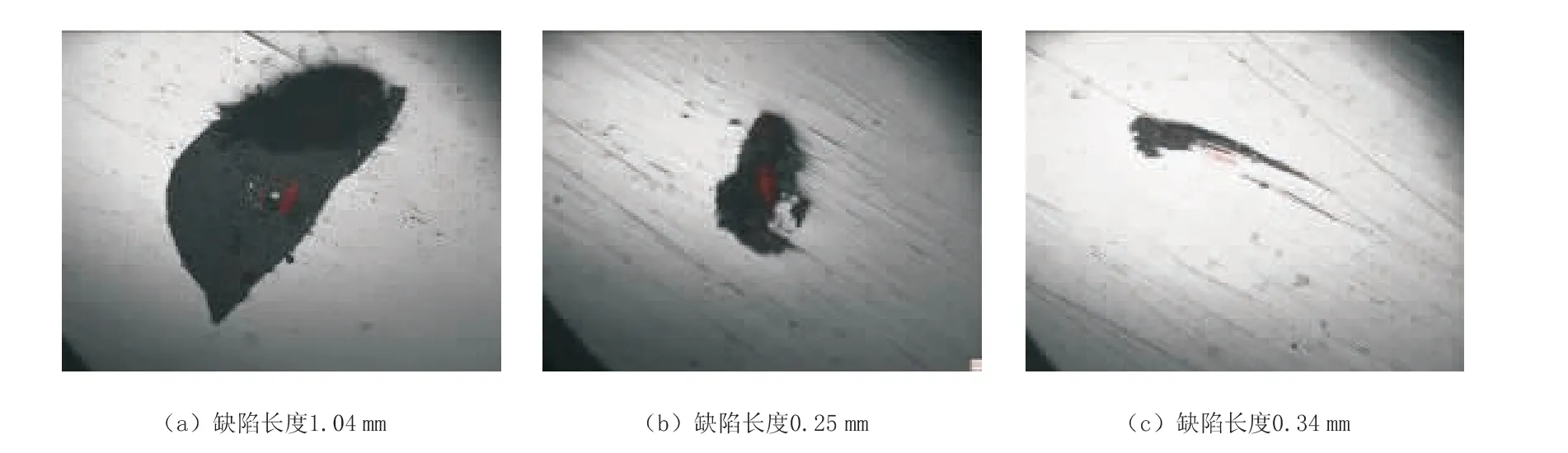

2 原因分析

通過對不合格試樣進行分析發現存在兩方面問題: 一是焊縫底部熔池柱狀晶粒成長方向欠佳, 其晶粒成長方向不利于脫渣、 脫氣, 而焊縫熔池中柱狀晶成長的形態與焊接線能量、 焊縫位置及熔池的攪拌等有密切的關系, 當其中某一種或多種匹配不當或者處于臨界點時, 使得熔池中的熔化金屬凝固速度大于熔渣上浮速度[3-4], 在熔化金屬凝固時熔渣來不及浮出熔池而被包絡在焊縫中形成夾渣, 初步判定此點狀缺陷有可能是夾渣; 二是內外焊縫中心線不重合, 內外焊道存在焊偏導致焊接未熔合[5-7]。 其典型缺陷宏觀形貌如圖3 所示。

圖3 典型點狀缺陷宏觀形貌

從理論上分析, 埋弧自動焊產生夾渣主要有以下原因: ①原材料 (包括母材、 焊絲、 焊劑)中夾雜物較多; ②多層焊時層間清理不干凈;③焊接工藝參數 (線能量、 坡口尺寸、 焊接電流、 焊接電壓、 焊接速度、 焊絲間距、 焊絲傾角等) 選擇不當[8-10]。 鋼管焊偏多與焊頭位置和鋼管焊接位置有關, 若焊絲存在側傾或者鋼管內外焊接位置不在6 點或12 點方向, 使得熔焊時焊絲跑偏, 焊道未被熔化就已被金屬掩蓋。

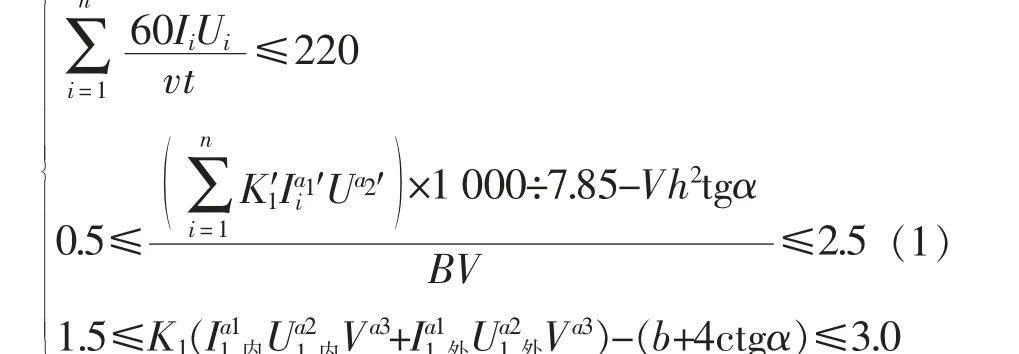

從焊接冶金學方面分析可知, 焊縫熔合線產生夾渣主要是熔合線加熱峰值溫度太低, 而加熱峰值溫度主要與線能量、 熱源中心距離有關[11]。 線能量過大或過小都會影響鋼管的焊接質量。 中石化石油機械股份有限公司沙市鋼管分公司通過焊接試驗構建了管線鋼埋弧焊工藝參數優化設計數學模型[12], 見公式(1), 確定了管線鋼鋼管線能量應控制在220 J/mm2以內。 而熱源中心距離主要與坡口尺寸、 1 絲電流、 電壓、 焊接速度有關。

式中: I——焊接電流, A;

U——電弧電壓, V;

v——焊接速度, mm/min;

t——鋼管壁厚, mm;

K1、 K1′——系數;

h——坡口深度, mm;

α——坡口角度, (°);

B——焊縫寬度, B =10~30 mm;

V——焊接熔透量, mm;

i——焊槍電極序號, i=1, 2, 3, ……n;

b——鈍邊, mm;

a1、 a1′、 a2、 a2′、 a3——指數。

因受坡口形式影響, 焊縫根部中心區域冷卻速度比兩側小, 易在內焊縫根部兩側產生夾渣; 當1 絲電流增大時, 焊縫根部熔合線的最高溫度降低, 焊縫易產生夾渣; 當焊接速度越大, 晶粒成長方向越垂直于焊縫中心線, 熔深和熔寬越小, 越不利于排渣、 排氣[13-16]; 當焊接線能量不變時, 坡口鈍邊尺寸越小, 焊縫熔深越大, 易產生夾渣[17]。

3 改進措施及效果驗證

3.1 改進措施

3.1.1 優化銑邊坡口尺寸

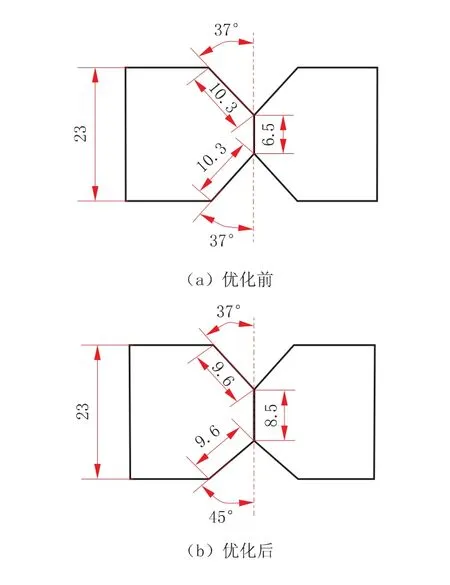

將銑邊坡口鈍邊尺寸由6.5 mm 增加到8.5 mm,銑邊內焊坡口角度由原來的37°改為45°, 優化前、 后的銑邊坡口形狀及尺寸示意如圖4 所示。

圖4 優化前、 后銑邊坡口形狀及尺寸示意圖

3.1.2 調整焊接工藝

(1) 優選焊接材料。 使用顆粒度為10~40 目的焊劑, 且顆粒度小于40 目≤3.0%, 顆粒度大于10 目≤2.0%, 堿度控制在1.70~2.50 內, 含水量≤0.10%, 焊劑中的機械雜物含量≤0.30%, 對于重復使用的焊劑必須進行磁篩選, 并與新焊劑混合使用, 新、 舊焊劑混合使用比例不小于3∶1。

(2) 改進焊接設備。 內、 外焊焊接前, 對焊頭進行垂直度測量, 調整焊頭側傾位置, 使焊絲與地面保持垂直, 防止焊偏; 改造焊劑固定裝置,保證焊劑堆高在30~40 mm, 保證熔池的透氣性。

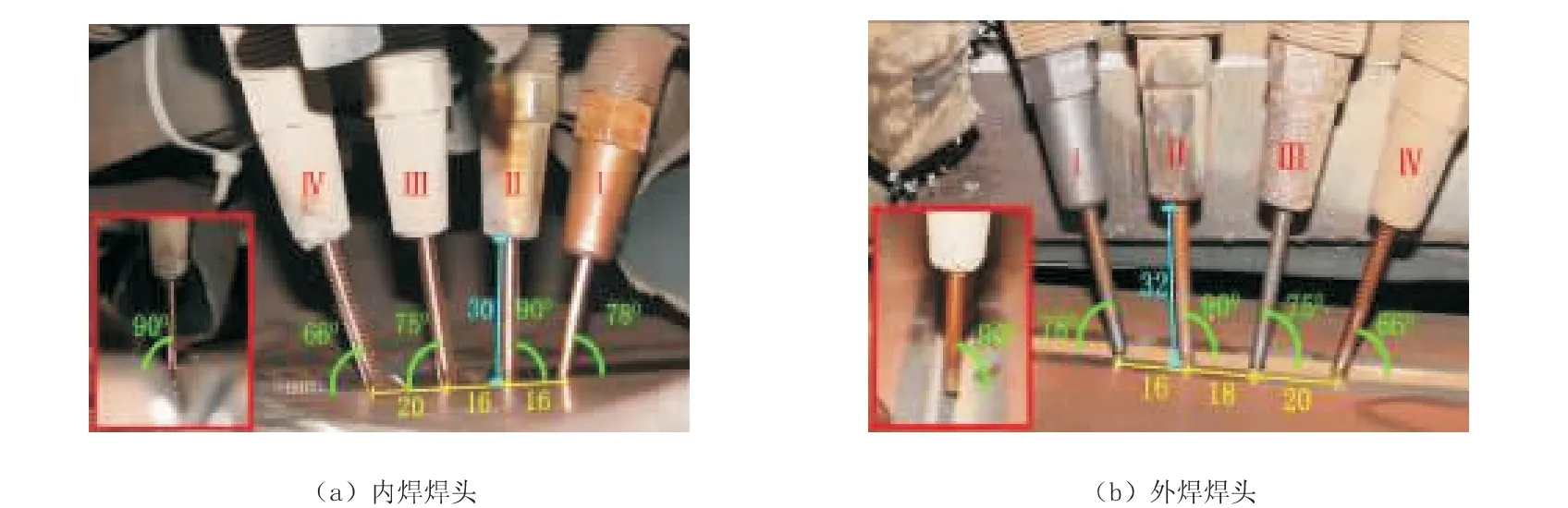

圖5 優化后的焊頭位置及參數

(3) 優化焊接工藝參數。 ①焊頭位置參數:增大焊絲后傾角度, 將1 絲焊絲傾角由10°調整為12°, 增強電弧對熔池液態金屬的排出作用; 減小焊絲伸出長度, 將外焊焊絲伸出長度由35 mm 調整為32 mm, 內焊焊絲伸出長度由35 mm 調整為30 mm; 縮短焊絲間距, 內焊焊絲間距由原來的16 mm、 18 mm、 22 mm 調整為16 mm、 16 mm、 20 mm, 外焊焊絲間距由原來的17 mm、 19 mm、 22 mm 調整為16 mm、18 mm、 20 mm, 優化后焊頭位置及參數如圖5所示。 ②焊接工藝參數: 將內焊焊接速度由原來的1.6 m/min 調整為1.5 m/min, 通過降低焊接速度, 減小θ 角 (晶粒成長平均線速度方向與焊接速度方向之間的夾角), 使晶粒主軸成長方向越彎曲, 越利于排渣、 排氣; 減小內焊1 絲電流, 由原來1 050 A 調整為1 000 A。 優化后的焊接工藝參數見表1。

表1 優化后的焊接工藝參數 (壁厚為23 mm)

3.1.3 加強焊件的清理

焊前對坡口、 坡口兩側各20 mm 區域內及待焊部位的表面鐵銹、 氧化皮及油污等清理干凈; 保證焊絲表面無氧化皮、 鐵銹及油污等; 焊劑保存時要注意防潮, 使用前必須按規定的溫度烘干待用。

3.2 實施效果驗證

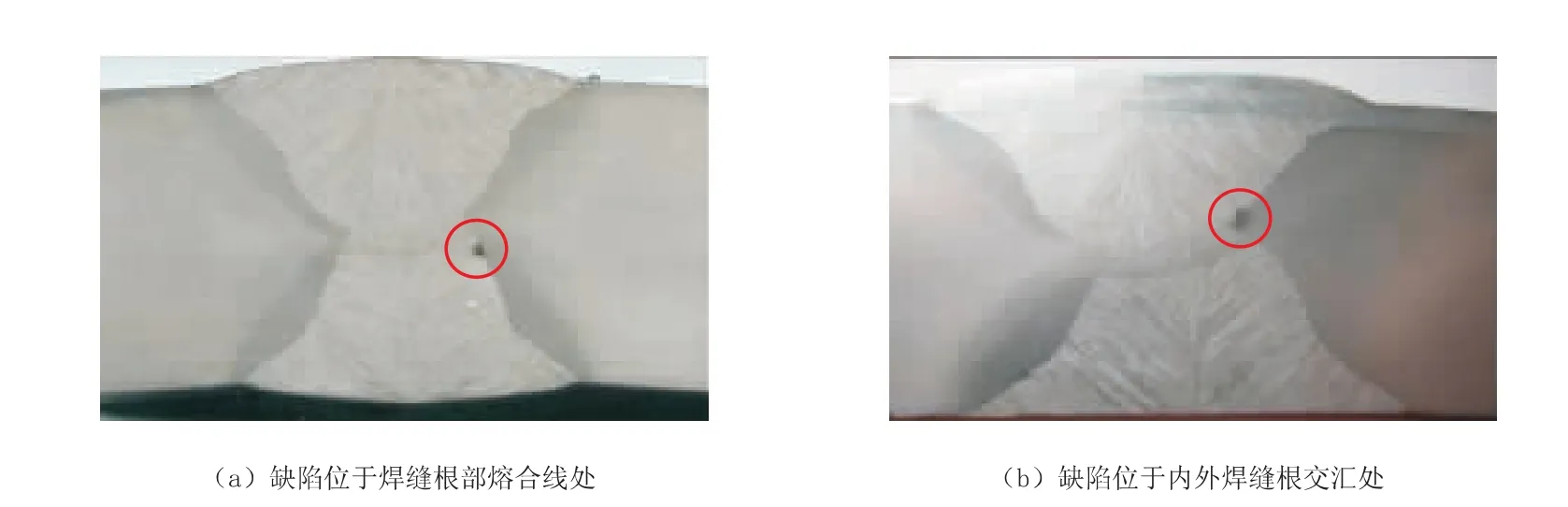

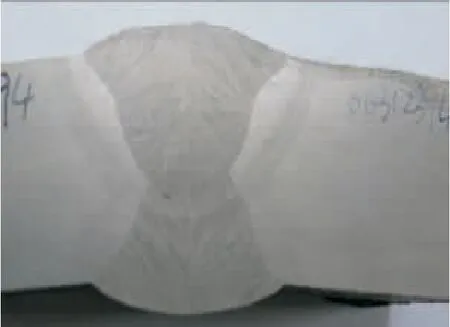

采用優化后的工藝參數焊接20 根鋼管, 焊后焊縫表面成形良好, 100%全管手動超聲波檢查無點狀缺陷, 焊縫各項力學性能指標均合格。 中石化石油機械股份有限公司沙市鋼管分公司應用優化后的制管工藝, 批量生產規格為Φ1 016 mm×22.9 mm 的X80 鋼級直縫埋弧焊管約5 000 t,鋼管符合率達到99.65%, 并且以不低于10%的比例對各班各機組生產的鋼管進行100%全管手動超聲波抽檢, 均未發現點狀缺陷。 按試驗工藝要求對鋼管進行各項力學性能檢測, 全焊縫抗拉強度≥650 MPa, 焊縫和熱影響區沖擊功≥150 J,焊接接頭彎曲試驗均合格, 焊縫金屬硬度值為210HV10~230HV10, 焊縫宏觀金相檢測良好, 未發現缺陷(如圖6 所示)。 通過此批鋼管的生產,充分驗證了優化后工藝措施的有效性。

圖6 工藝優化后生產的鋼管焊接接頭宏觀形貌

4 結束語

在生產厚壁直縫埋弧焊管時, 應選用合適的焊接線能量、 坡口尺寸及焊接工藝, 才能保證良好的焊縫形貌及各項力學性能指標, 防止焊縫點狀缺陷的產生。