螺旋埋弧焊管生產線精焊機組電氣控制系統分析

閆 哲, 茍世峰, 薛康利, 王恒陽

(寶雞石油鋼管有限責任公司 輸送管公司, 陜西 寶雞721008)

1 精焊系統介紹

預精焊工藝螺旋埋弧焊管生產線中的精焊機組電氣控制系統(以下簡稱精焊系統) 的設備按照功能可分為驅動系統、 焊接系統和跟蹤系統。

驅動系統以西門子S7-300PLC 為控制核心,西門子S120 變頻器和伺服電機為執行機構, 通過Profibus-DP 通訊傳遞數據, 并結合相關傳感器完成精焊過程中驅動系統的自動控制。

焊接系統以XM 控制器為核心, Power Wave 1000SD 焊機驅動電弧, XM 控制器通過CAN 總線協議傳遞過程數據給PWI 控制器, 再轉換為林肯專有ArcLink 通訊協議對焊機進行控制, 并結合自動跟蹤系統, 通過S7-200PLC 作為驅動系統與焊接系統的信號交接站, 完成鋼管的自動焊接。

跟蹤系統以SLS50LR V1 激光傳感器為檢測單元, 通過BASLER acA1300-30gc 相機檢測激光條紋結合軟件算法分析出焊縫位置, 再通過CAN 總線技術, 將數據發送給META 焊接模塊,焊接模塊分析后再將數據發送相應的x 軸、 z 軸焊接模塊, 然后驅動伺服控制器控制機頭做出相應的動作, 實現焊縫的自動跟蹤, 并將跟蹤狀態通過CAN 通訊發送給焊接系統, 以便于跟蹤到故障時焊接系統做出相應的反應。

2 焊接系統分析

焊接系統由數字化Power Wave 1000SD 焊機、 MAXsa19 送絲控制器、 MAXsa29 送絲控制器、 XM 控制系統組成。

2.1 焊接系統構成

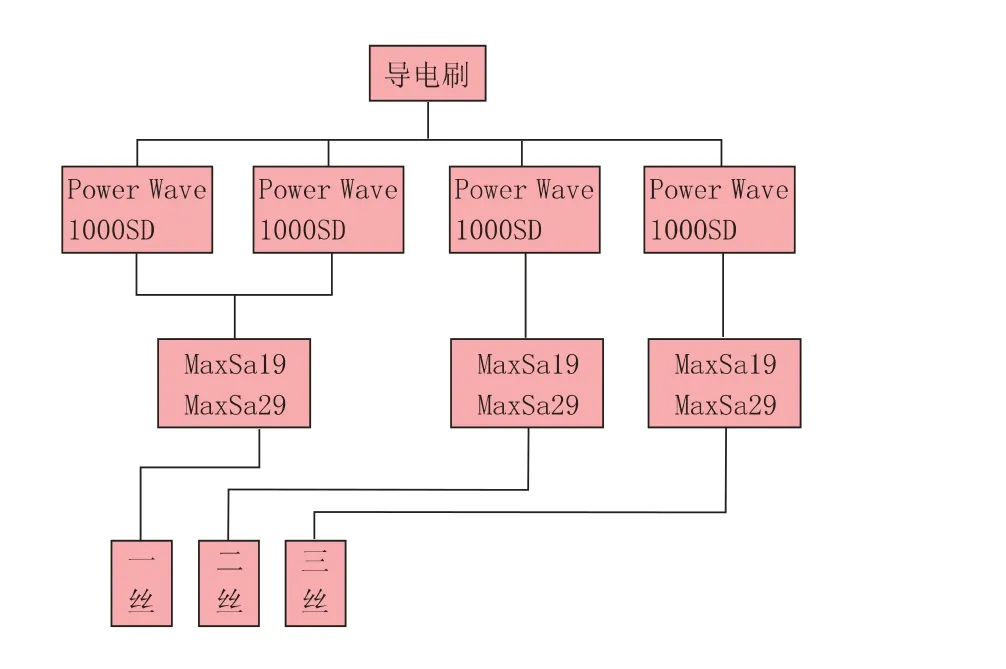

內焊焊接系統是由4 臺林肯Power Wave 1000SD 焊機、 3 臺MaxSa19 送絲控制器和3 臺MaxSa29 送絲控制器組成的三絲焊接系統, 其中一絲由2 臺Power Wave 1000SD 焊機并聯驅動, 額定焊接電流2 000 A, 二絲和三絲分別由1 臺Power Wave 1000SD 焊機驅動, 額定焊接電流為1 000 A。 內焊三絲焊接系統控制過程如圖1 所示。

圖1 內焊三絲焊接系統的控制過程

外焊焊接系統是由3 臺林肯Power Wave 1000SD 焊機、 2 臺MAXsa19 送絲機控制器和2 臺MAXsa29 送絲機組成的兩絲焊接系統, 其中一絲由2 臺Power Wave 1000SD 焊機并聯驅動, 額定焊接電流2 000 A, 二絲由1 臺Power Wave 1000SD 焊機驅動, 額定焊接電流1 000 A。

2.2 數字化Power Wave 1000SD 焊機

Power Wave 1000SD 是一款具備模塊化功能的焊接電源, Power Wave 1000SD 接口如圖2 所示。

采用MAXsa 19 控制器進行送絲控制。 每個焊絲可由單個電源驅動, 也可由多個并聯電源驅動, 所有功能接口聯結置于焊機后背面板, 方便焊機并聯使用, 其優點如下:

(1) 擁有380~575 V、 50/60 Hz 交流電壓輸入功能, 可在不同電壓等級下使用, 并可以在網路電壓有±10%以內波動時穩定輸出。 極性轉換時無需重新配置硬件消除停機時間。

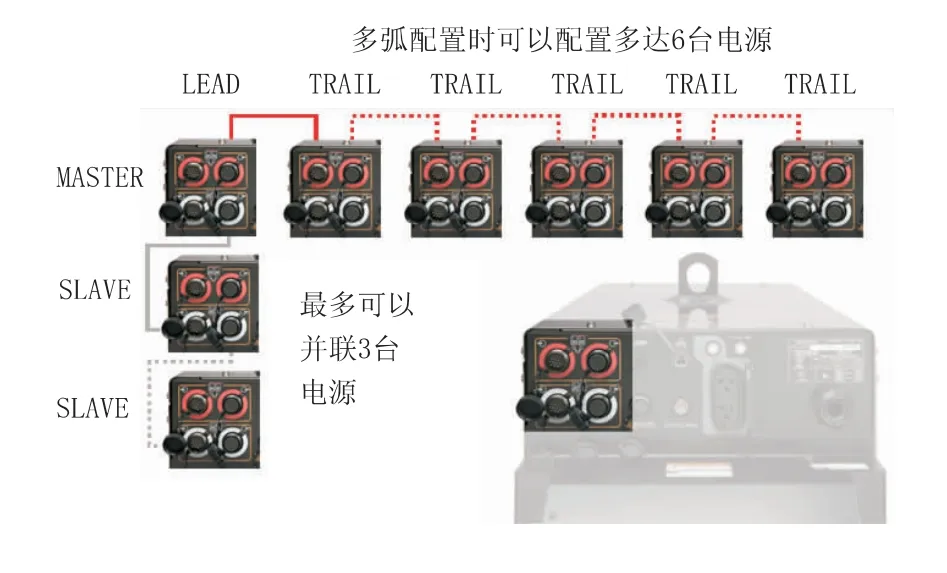

(2) 所有功能接口聯結置于焊機后背面板,易于并聯機器或多弧操作。 三相電壓輸入消除了基于交流焊機所造成的電網三相交流不平衡現象的發生。 多臺電源聯結示意圖如圖3 所示。

圖2 Power Wave 1000SD 接口圖

圖3 多臺電源聯結示意圖

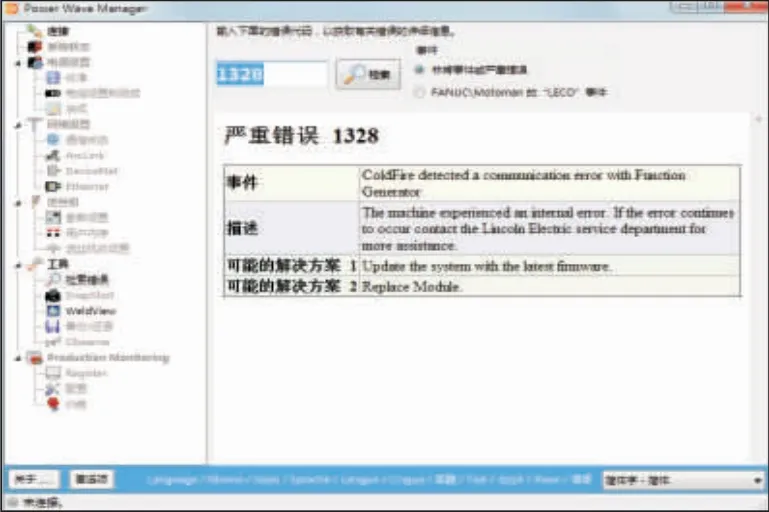

(3) 具備Arc Link、 Ethernet、 Device Net 等通訊功能, 可遠程監控工藝參數、 遠程控制、 排除故障等。 Power Wave Manager 軟件在線查詢焊接電源狀態、 歷史故障報警、 解決方案、 參數設定等功能。 Production Monitoring 軟件可實時追蹤設備的使用、 存儲數據, 并配置焊接參數有助于焊接效率分析。 Power Wave Manager 管理軟件界面如圖4 所示, 參數監控軟件界面如圖5 所示。

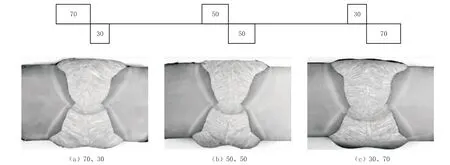

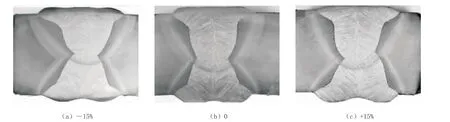

(4) 通過對輸出特性的改變, 即通過改變波形平衡、 直流偏置、 頻率等參數, 實現焊縫形貌的變化。 不同波形平衡時的焊縫形貌如圖6 所示, 不同偏置時的焊縫形貌如圖7 所示。

圖4 Power Wave Manager 管理軟件界面

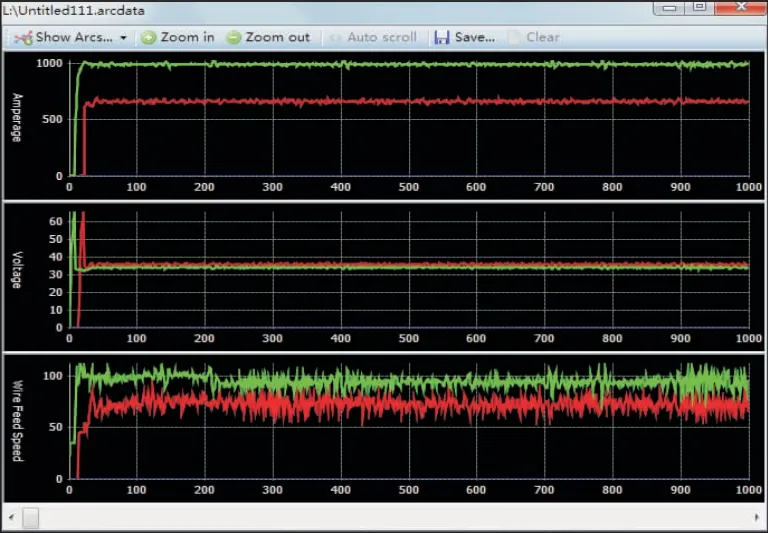

圖5 參數監控軟件界面

圖6 不同波形平衡時的焊縫形貌

圖7 不同偏置時的焊縫形貌

2.3 MAXsa19 送絲控制器

MAXsa19 送絲控制器具備外形小巧, 易于集成安裝的特點。 通過Arc link 電纜可與Power Wave AC/DC 1000SD 進行快速通信, 通過控制電纜可以與送絲驅動快速通信。 具備標準的I/O 連接器, 用于控制送絲機開始、 停止以及送絲方向的改變。 同時具備狀態指示燈, 可根據燈的不同狀態診斷故障。

2.4 MAXsa29 送絲控制器

MAXsa29 送絲控制器具有閉環速度控制功能, 可啟動、 停止送絲機運行。 利用32 V 直流永磁大轉矩電機能產生足夠大的牽引力, 焊絲直徑5.6 mm 還能穩定送絲, 通過Arc Link 通訊可反饋送絲電流至XM 控制器顯示于人機界面, 方便操作者遠程實時了解送絲機狀態。

2.5 XM 控制系統

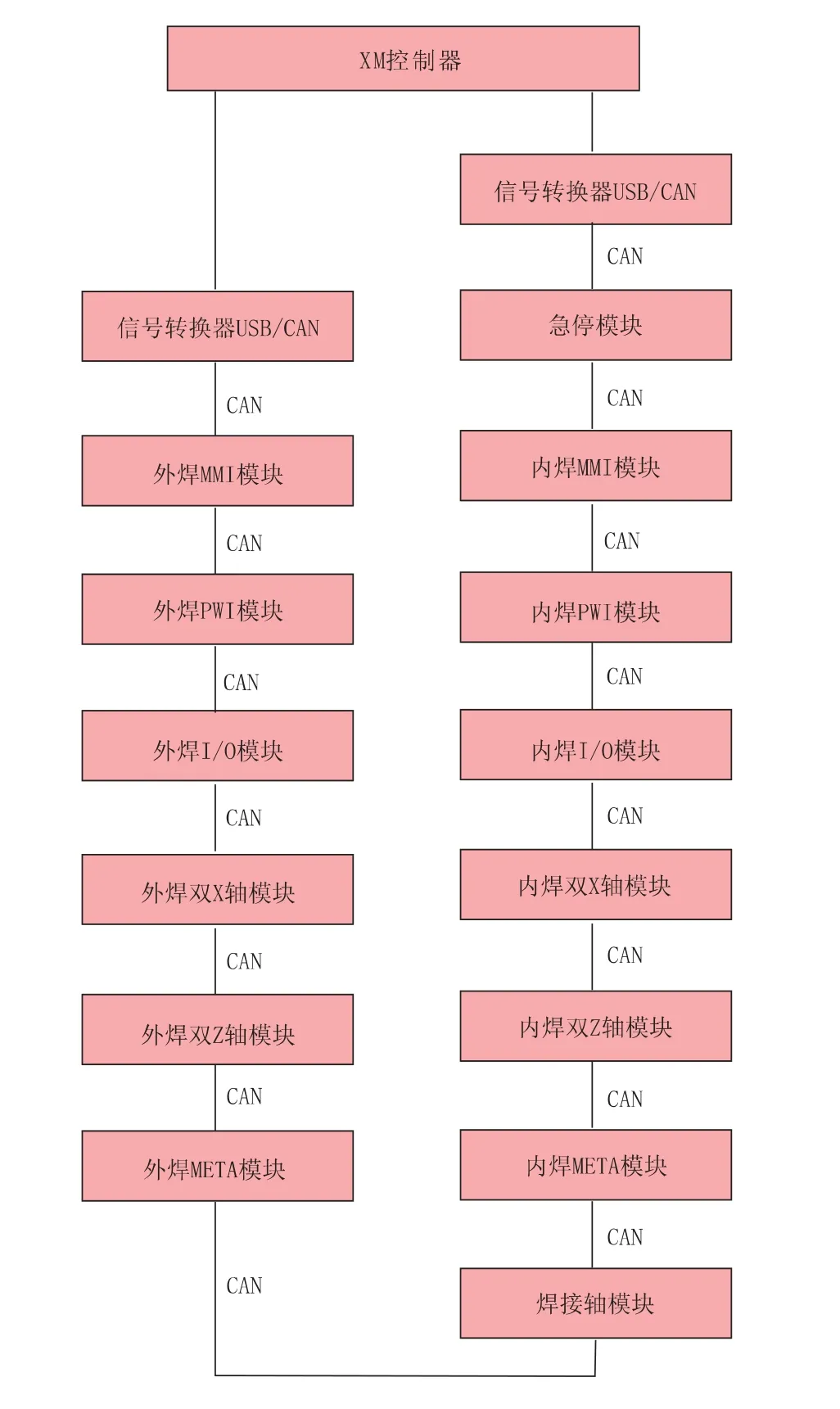

XM 控制系統的控制過程框圖如圖8 所示。

XM 控 制 器 由XM 上 位 機、 急 停 板、 MMI板、 PWI 模塊、 I/O 模塊、 x 軸模塊、 z 軸模塊、META 模塊、 焊接軸模塊組成, 控制器之間通過CAN 總線進行數據傳輸。

XM 上位機界面如圖9 所示。 XM 上位機可根據不同的鋼管規格進行自由編程, 如起弧信號選擇、 息弧信號選擇、 焊接電流、 焊接電壓、 焊接速度等參數, 還可改變焊機輸出特性, 調整焊縫形貌, 顯示焊接過程中的電流、 電壓、 焊速等。

急停板用于采集焊接系統內部以及驅動系統的急停信號, 將外部開關量急停信號轉換為CAN 信號, 并實現焊接系統急停, 從而達到焊接系統與驅動系統急停信號的連鎖。

MMI 板用于控制MAXsa29 送絲控制器和焊頭移動, 實現焊絲伸縮、 機頭移動等功能。

PWI 模塊是控制焊機的核心部件, 作為XM控制器和焊機的接口模塊, 將XM 控制器CAN信號轉換為Arc Link 信號, 從而使焊機按照XM控制中設定的電流、 電壓進行工作。

I/O 模塊主要作用是XM 模塊和外部傳感器等外設信號的中轉站, 將外部傳感器信號轉換為CAN 信號, 并按照程序提前設定好的功能進行使用。

圖8 XM 控制系統的控制過程框圖

圖9 XM 上位機界面

x 軸、 z 軸META 模塊用于焊接系統與自動跟蹤系統的信號中轉, 通過此三個模塊實現焊接過程中的自動跟蹤。

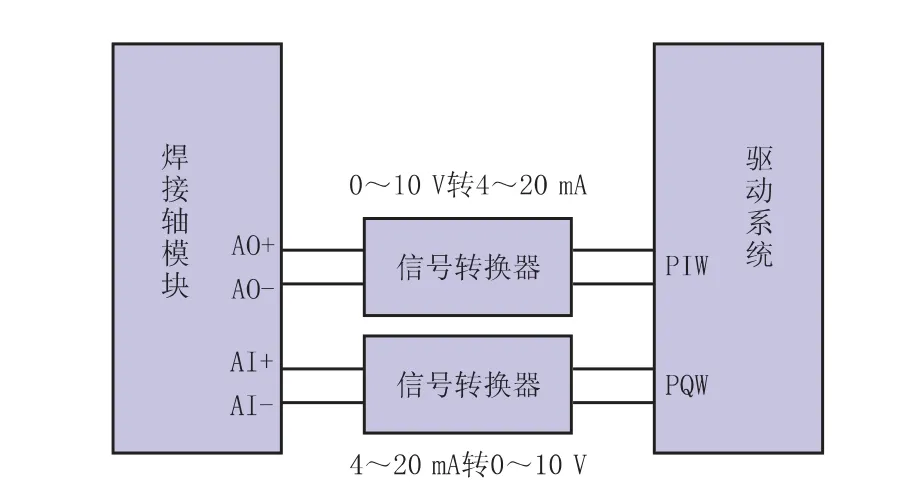

焊接軸模塊用于實現焊接系統焊接速度與驅動系統速度的聯動。

3 焊接系統與驅動系統聯動分析

操作人員根據工藝卡在XM 控制器中編制好焊接程序后, XM 控制器通過CAN 總線將各類參數(如焊接速度) 下發至焊接軸模塊, 焊接軸模塊通過信號轉換將速度信號發送給驅動系統的PLC, 然后控制S120 變頻器驅動伺服電機運行,電機運行的實際速度再由S120 變頻器通過Profibus-DP 通訊反饋至PLC, PLC 再反饋至焊接軸模塊, 從而實現焊接系統與驅動系統的聯動, 完成焊接過程中焊接速度的閉環控制, 進而精確地控制焊接速度, 保證焊接質量。 焊接速度控制原理如圖10 所示。

圖10 焊接速度控制原理圖

4 結 論

(1) 通過Power Wave 1000SD 焊機數字化技術的應用, 提升了系統的穩定性, 提高了產品質量, 減少連續性缺陷的產生。

(2) 通過數字化技術的應用, 使焊接系統與多個外部系統之間的協同工作響應更加快速, 生產過程的智能化閉環反饋控制更加便捷, 同時實現多參數信息和各種傳感器信號的同步監視和記錄, 有利于大數據的積累運用。

(3) 通過結合工廠物聯網系統和MES 系統, 實現焊接制造過程信息化管理, 實現多平臺、 多資源的控制, 為智能化工廠管理模式創造條件。