高溫超聲疲勞試驗系統設計及應用

羅 娟,萬良友,韓冬桂,劉 芳,燕 怒

(武漢紡織大學 機械工程與自動化學院,湖北 武漢 430200)

0 引言

許多機械零部件如汽車、高速列車、航空飛機等的發動機在正常服役過程中,遠遠超出傳統的 107周次疲勞的壽命設計范圍。美國空軍“發動機結構完整性大綱ENSIP(Engine Structural Integrity Program)”中規定“發動機部件的高周疲勞壽命最低應達到109循環周次”[1]。另一方面,航空發動機等關鍵零部件服役環境日益苛刻,除了要承受高達 1010~1011周次的循環載荷,還要在高溫環境下長期工作。目前,超高周疲勞試驗的常用方法之一是利用加載頻率為20KHz的超聲疲勞實驗機來加速實現109周次甚至更高的疲勞循環加載[2]。常用的加載頻率為100Hz的傳統疲勞試驗機,要實現109以上的疲勞循環加載,需要一個多月的時間,而超聲疲勞試驗機由于加載頻率高,只需要約14個小時[3]。但是,現有的商用超聲疲勞實驗機只能開展常溫下的超高周疲勞試驗,無法滿足高溫條件下的實驗要求,傳統疲勞實驗機可以滿足高溫環境要求但實驗周期長,長時間高溫環境會引起材料基材軟化,導致材料抵抗變形能力降低,并且會促進裂紋的萌生和氧化膜的形成[4],因此,開發具有高溫設備的超聲疲勞試驗系統必要且重要。

目前國內外高溫環境下的超聲疲勞試驗系統基本上以自主研發為主,近期有學者采用了在商用超聲疲勞試驗機的基礎上增加感應加熱設備的方法,很好地完成了高溫環境下的超高周疲勞性能研究[5-6],但是無法實現試樣溫度精準控制。為了便于開展復雜環境下材料超長壽命服役性能研究,急需研發能夠在高溫環境下運行的超聲疲勞性能測試系統。因此,我們引入高頻感應加熱的方法設計開發了一套高溫超聲疲勞試驗系統,同時使用非接觸式紅外溫度傳感器進行實時動態監測用于保障加溫準確可靠。

1 實驗系統概述

本實驗系統以商用超聲疲勞試驗機為核心,外加測溫模塊、加熱模塊協同中心軟件正常工作,具有較好的擴展改造能力,也可外加制冷模塊和力學加載模塊,實現不同工作環境和不同加載方式下的實驗需求。本系統由常溫超聲疲勞試驗機改進而成,采用高頻感應加熱設備進行試樣加熱,紅外溫度傳感器準確測溫。圖1為高溫超聲疲勞試驗系統示意圖。

超聲疲勞實驗前,先需要根據試驗材料的密度、動態彈性模量等參數設計出試樣的形狀和尺寸[7];然后將研磨拋光后的試樣通過螺紋連接在位移放大器末端,另一端懸空。在實驗過程中,超聲發生器將50Hz的電信號轉換為20kHz頻率的正弦波信號輸出,通過換能器,將超聲信號發生器產生的電信號轉換為所需的高頻機械振動信號;位移放大器根據疲勞加載應力水平,放大(或縮小)換能器輸出的機械振動振幅[8]。高頻感應加熱設備主要是通過感應線圈給試件中間段加熱,通過水循環對加熱設備進行冷卻降溫。

2 高頻感應加熱系統

2.1 高頻感應加熱

高頻感應加熱設備基于電磁感應加熱原理,主要工作原理是:將工頻交流電流變換成為幾千至幾百千赫茲的中頻或高頻電流,將高壓變成隔離的低壓并進行阻抗匹配[9]。設備工作時,感應線圈中流過強大的高頻交流電流產生交變磁場,交變磁場在試樣內產生感應交變電流,從而實現試樣的迅速均勻加熱。

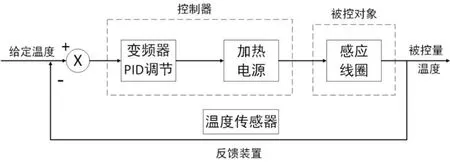

本系統可以實現PID自動控溫,即自動控制試樣的溫度以及加熱電源的輸出功率,溫度達到設定值后可保持恒溫控制,進而實現溫度的穩定控制,溫度控制流程如圖2所示,可實現實時讀取外連接模塊紅外溫度傳感器的溫度。預先設定一個低于設定溫度50℃左右的溫度值,系統會存在一個溫度激增的過程,也就是過沖。紅外溫度傳感器對試件中部的溫度進行動態實時監測,加熱電源根據當前溫度控制試樣的加熱溫度和電源的輸出功率,等溫度達到預先設定值后,系統保持恒溫運行,再將溫度調至期望的溫度值。

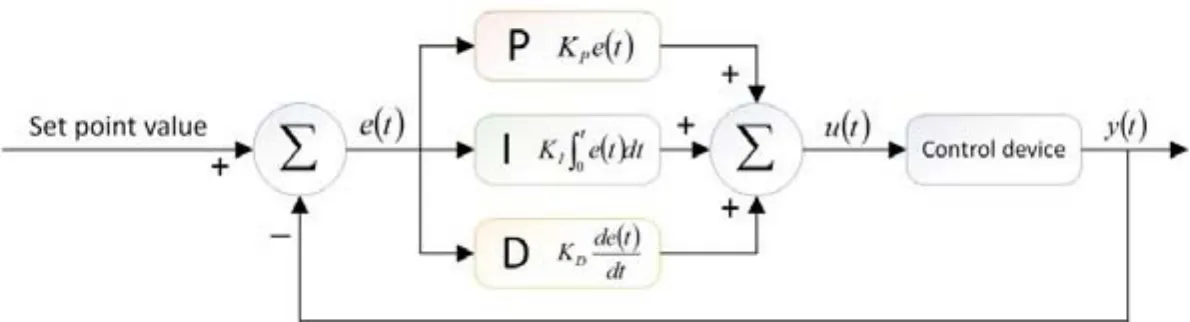

PID控制器由比例單元(Proportion)、積分單元(Integration)和微分單元(Differentiation)組成[10],控制原理如圖3。

PID控制規律是一種較理想的控制規律,它在比例調節減小誤差的基礎上引入積分,消除系統穩態誤差,結合微分作用,預測偏差變化的趨勢并提前發生控制,提高了系統的動態穩定性[11]。

為了實現溫度的穩定制,應選取適當的比例增益P值,控制加熱速度。加熱應答速度快,會造成溫度過高,振蕩明顯;加熱應答速度慢,不易達到設定溫度[12]。正是由于PID控制規律在溫度控制方面的優勢,本實驗系統可實現試樣的迅速加熱及快速還原試樣的實際溫度[13],實現溫度的恒定穩定控制。

圖2 感應加熱電源PID自動控制流程圖

圖3 PID動控制系統原理圖

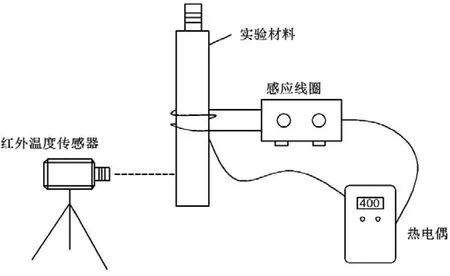

圖4 紅外溫度傳感器標定示意圖

2.2 紅外溫度傳感器

紅外測溫的原理是將物體表面發射的紅外線具有的輻射能轉變成電信號,紅外線輻射能的大小與物體本身的溫度相對應,根據轉變成的電信號大小,確定物體的溫度[14]。與傳統的接觸式熱電偶測溫相比,非接觸式的紅外測溫優點更加明顯,更適合在高溫超聲疲勞試驗中測量試件表面的溫度。

紅外溫度傳感器測量結果受試樣在不同溫度下紅外線發射率影響,為使紅外溫度傳感器準確測得試件中間段表面的溫度,在實驗前應使用熱電偶對其進行標定,如圖4所示。本實驗系統采用的是高精度紅外溫度傳感器,精度為±0.1℃。測溫的關鍵是確定試樣表面的紅外發射率[15],使用和試樣同種材料的圓棒,紅外溫度傳感器距離物體為 20cm,熱電偶探頭與紅外溫度傳感器的測溫點應在同一水平截面上,主要目的是提高測溫的準確性。調節加熱感應線圈流過的電流大小,待測點溫度達到目標值并穩定后,分別記錄紅外溫度傳感器的溫度和熱電偶顯示溫度,紅外溫度傳感器測量結果受試樣在不同溫度下紅外線發射率影響,在加熱過程中以熱電偶測量結果為標準對紅外溫度傳感器測量結果進行校準,分溫度段進行測量,最后采用插值法求得試樣實際溫度(熱電偶顯示溫度對應的紅外溫度傳感器顯示溫度)。在實驗過程中,在高頻感應加熱設備電源的控制面板上輸入插值得到的紅外溫度傳感器溫度,數值不一定與實際溫度相等。

感應線圈主要對試樣中間段加熱,造成試樣中間溫度高,兩端溫度低,由于超聲疲勞加載主要是保證試件中間段能與換能器具有相同的共振頻率,只要保證試件中間段溫度分布均勻就可以滿足實驗要求[16]。

3 實驗結果

為了驗證高溫超聲疲勞試驗系統的可靠性,選取TC4鈦合金為原材料,設計超聲疲勞試驗試樣,并測試了高溫超聲疲勞性能,實驗系統整體如圖5所示。商用超聲疲勞試驗機在加了加熱模塊之后能正常完成循環載荷加載,需要注意的是高溫實驗前,需先將循環冷卻水接通,紅外溫度傳感器發射出的紅外線必須保證在試樣中間段表面處,通過加熱電源控制面板輸入標定過的目標溫度值,紅外溫度傳感器測得的溫度實時反饋給加熱系統控制中心,系統根據試樣實際溫度調整感應線圈的輸出功率,從而實現試樣溫度的穩定控制。

圖5 高溫超聲疲勞試驗系統

分別在室溫、250℃和350℃下進行疲勞試驗,結果表明:疲勞壽命和疲勞斷裂行為與外加溫度有關,高溫不僅加快了試樣的斷裂也加速了裂紋的萌生;疲勞極限隨溫度的升高而減小。

本試驗系統采用在商用超聲疲勞試驗機的基礎上增加感應加熱設備的方法,能精準控制試樣溫度,實現高溫環境下穩定循環加載,同時也能將高溫模塊換成其他模塊比如低溫(0~-60℃),上述實驗結果證明了本系統的有效性和可靠性,能有效開展復雜環境下材料的超長壽命性能實驗。

4 結論

(1)本文為進一步開展高溫下的金屬材料超高周疲勞試驗提供了有效的平臺,本實驗系統可以實現高溫超高周疲勞循環加載;

(2)本系統可以實現PID自動控溫,完成高溫條件下109周次及以上的應力循環,并可實現溫度的高精度控制;

(3)通過對TC4鈦合金的高溫疲勞實驗得出的結果,證明了本系統的有效性。