CFBC固硫灰地質聚合物強度性能研究

孫曉坤,熊 威

(中國礦業大學(北京),北京100083)

循環流化床燃燒(CFBC)技術是一項近20年發展起來的清潔煤燃燒技術。它具有燃料適應性廣、燃燒效率高、氮氧化物排放低、低成本石灰石爐內脫硫、負荷調節比大和負荷調節快等突出優點。隨著清潔能源技術的推動,循環流化床技術在電廠已日漸普及,產生大量的CFBC固硫灰。CFBC固硫灰是煤在循環流化床鍋爐里燃燒后的副產物,其生成溫度在700~900℃,比普通粉煤灰(PC粉煤灰)生成溫度(1 200~1 400℃)低得多,所以其化學組成、礦物組成、顆粒形貌和物化性能都有很大的不同[1-4]。隨著CFBC固硫灰日益增多,其研究和利用變得必要和急迫。地質聚合物(geopolymers)是法國材料科學家Davidovits于20世紀70年代發明的一種無機高分子聚合物[5],其基本成分為鋁硅酸鹽,基本結構為由[SiO4]和[AlO4]四面體構成的無定形三維網絡結構[6]。地質聚合物具有許多突出的優點,如優良的力學性能和耐久性、耐高溫、耐酸、可固結重金屬離子、低能耗、低有害氣體排放等[7,8],為此受到廣大科研工作者的重視。國內外已經有大量關于地質聚合物的研究,但大部分都是以普通粉煤灰或礦渣等固體廢棄物作為膠凝材料[9,10],以CFBC固硫灰為膠凝材料的研究直到2005年左右才開始,國內更少。因此,為了推廣CFBC固硫灰作為地質聚合物膠凝材料的大量應用。該文以100%CFBC固硫灰為膠凝材料,采用堿激發方法,系統研究了不同條件對CFBC固硫灰地質聚合物強度的影響,為CFBC固硫灰作為地質聚合物膠凝材料的應用提供了有效的數據理論基礎,為其進一步的研究提供了依據。

1 實驗材料與方法

1.1 原材料

原材料是山西平朔煤矸石電廠分選出的中徑9μm 的CFBC 固硫灰,堿激發劑為模數3.3的水玻璃和NaOH 溶液。表1是CFBC固硫灰的化學組成:表2是原材料的物理性能。

表1 CFBC固硫灰化學組成

表2 CFBC固硫灰物理性能

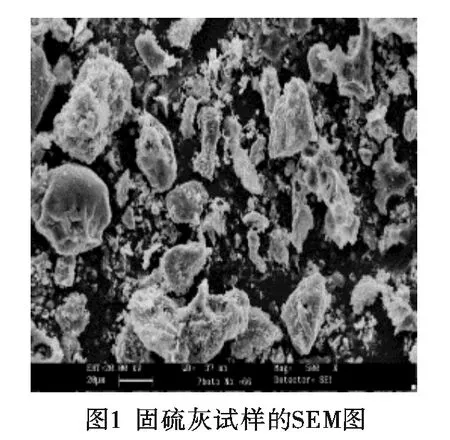

由于試樣CFBC固硫灰標稠和需水量比太大,該電廠固硫灰燒成溫度在750~850 ℃,很多性能與普通粉煤灰有很大不同。通過SEM,對普通標準2級粉煤灰和試樣CFBC固硫灰作了對比分析,見圖1、圖2。

由圖1可以看出,固硫灰試樣顆粒基本沒有成球,整體為多孔片狀物;圖2可以看出2級粉煤灰顆粒大多為大小不等的球體,對比兩者可知固硫灰試樣需水量大的根本原因是其成型為多孔片狀物。

激光粒度分析儀得到CFBC固硫灰粒徑分布如下:

中位徑:8.428μm;體積平均徑:13.01μm;面積平均徑:4.585μm;遮光率:12.33%;跨度:3.393;平均徑:1.841μm;比表面積:422.0 m2/kg;擬合殘差:1.055%。

由圖3可知,CFBC固硫灰粒度分布曲線相對較陡峭,粒度分布范圍較密集,30μm 以下約占90%,中位徑為約8μm,比表面積較大。

1.2 實驗方法

CFBC固硫灰的水泥膠砂強度測定方法按照GB/T 17671—1999《水泥膠砂強度檢驗方法》進行,試塊尺寸采用100 mm×100 mm×100 mm。

2 實驗結果和分析

2.1 水玻璃模數和激發劑堿含量對強度的影響

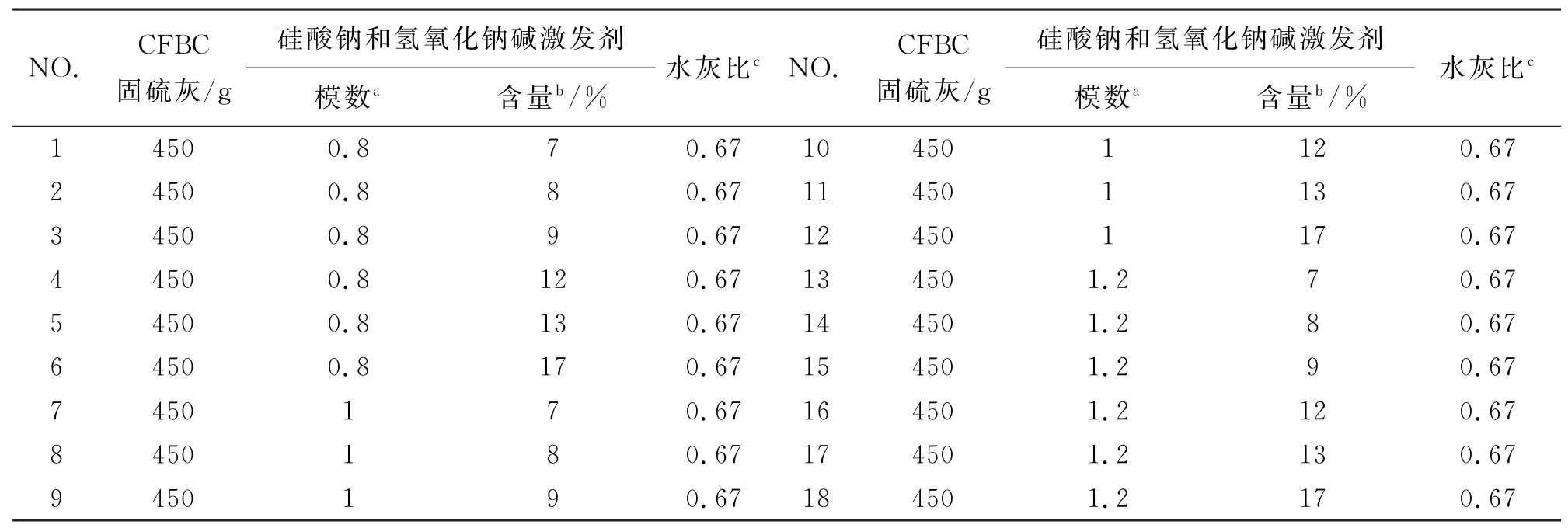

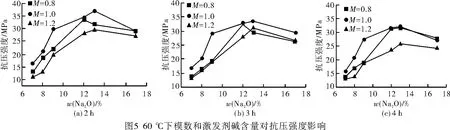

取CFBC灰450 g,模數為0.8、1、1.2,激發劑含堿量(Na2O 質量)分別為7%、8%、9%、12%、13%、17%,水灰比為0.67(CFBC 灰需水量大),設計試驗如表3所示。分別測定23 ℃條件下1 d、3 d、7 d和60 ℃條件下2 h、3 h、4 h試塊的抗壓強度。

表3 試驗設計表

實驗結果如圖4、圖5所示。圖4、圖5表明23 ℃和60 ℃下,模數1的強度整體水平明顯高于模數0.8和1.2;在23 ℃條件下,模數0.8、1、1.2時,隨著激發劑堿含量的增大,強度均有上升趨勢,且隨養護時間增加,強度提高,但當模數為0.8,激發劑堿含量由12%增加到13%時,3 d和7 d強度會略有下降;隨激發劑堿含量由7%升到12%,強度隨之大幅提高,尤其是7%~9%強度提高更快,由12%~17%,強度變化緩慢,上下有略微波動;60℃養護,當激發劑堿含量為7%~13%時與23℃下強度趨勢大致相同,而其明顯區別是當激發劑堿含量為13%~17%,其強度有明顯下降趨勢,且隨養護時間增加,其強度整體水平有所下降。

2.2 養護溫度和堿液陳化溫度對強度的影響

激發劑堿含量為12%,模數為1,堿液陳化溫度為23 ℃,養護溫度分別為40 ℃、50 ℃、60 ℃、70 ℃、80 ℃,水灰比0.67,分別各養護2 h、3 h、4 h,測試試塊抗壓強度,實驗結果如表4所示。

由表4可知,隨養護溫度(40~80 ℃)的升高,養護2 h、3 h、4 h,強度先增大后減小,且在養護溫度為60 ℃時出現最大值。

表4 養護溫度(40~80 ℃)對強度的影響

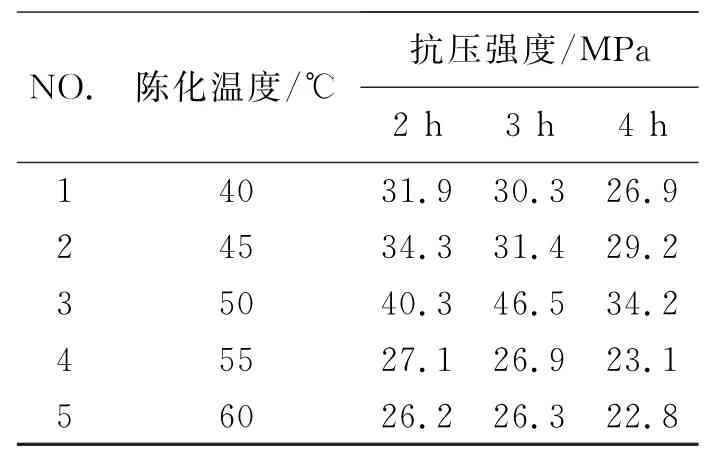

激發劑堿含量為12%,模數為1,養護溫度為60 ℃,激發劑的陳化溫度分別為40 ℃、45 ℃、50 ℃、55 ℃、60 ℃,水灰比0.67,分別各養護2 h、3 h、4 h,測試試塊抗壓強度,實驗結果如表5所示。

表5 激發劑陳化溫度對強度的影響

由表5可知,隨激發劑陳化溫度(40~60 ℃)的升高,60 ℃養護2 h、3 h、4 h,強度先增大后減小,且在陳化溫度為50 ℃時出現最大值。

3 結 論

a.激發劑模數和堿含量對CFBC固硫灰地質聚合物強度影響明顯,文中當堿激發劑模數為1時,其他條件相同,強度有最大值;激發劑堿含量由7%提高到12%,強度隨之大幅提高,再提高激發劑堿含量(13%~17%),強度變化不明顯,且在高溫養護60 ℃時,強度反而明顯下降。

b.養護溫度和激發劑陳化溫度和CFBC固硫灰地質聚合物強度不是簡單的正相關關系,而是隨著其溫度的提高,強度先增大,后減小,且在某一溫度取得最大值;室溫養護時,強度隨養護時間增加而增大;高溫養護60 ℃時,養護達到一定時間后,強度隨養護時間的增加反而減小,且在某一養護時間處有最大值。

c.由CFBC固硫灰的形貌特征決定其地質聚合物試塊水灰比很大(0.67),這很大程度制約了其強度的發展,故減小CFBC固硫灰的需水量成了優化其性能和適應性的重要途徑。有兩種方法可參考:(1)從物理形貌出發,改變其顆粒粒度和形貌來減小需水量,如適當粉磨;(2)從化學方向出發,開發合適的CFBC 固硫灰減水劑,減小其需水量。從節能高效方面考慮,減水劑的開發更優。