提高太陽能光伏玻璃深加工連線產能的思考

許新猴,史剛社,黃華建

(中國建材桐城新能源材料有限公司,桐城231400)

隨著科技的快速發展,平板顯示器已經廣泛的應用于日常生活。平板玻璃作為平板顯示器的基板保護屏,必須具備一定的強度[1]。玻璃二次制品即深加工玻璃,它是利用一次成型的平板玻璃(浮法玻璃、壓延玻璃等)為基本原料,根據使用要求,采用不同的加工工藝制成的具有特定功能的玻璃產品[2,3]。隨著玻璃深加工技術的快速發展,一條深加工生產線的產能最高能達到900萬m2/年。產能越大,生產效率越高,成本越低,競爭力越強[4]。太陽能光伏玻璃深加工連線產能不僅受各單機設備生產能力影響,也與生產線整體布置有關。

該文結合桐城新能源深加工連線改造項目,在現有單機設備的基礎上,通過優化連線設備布置,提高生產節拍,最大程度滿足鋼化爐生產能力,從而提高整條深加工生產線的產能。

1 太陽能光伏玻璃深加工連線工藝流程及連線產能分析

1.1 太陽能光伏玻璃深加工工藝流程

生產線按照兩條磨邊線和兩條鍍膜線配置一條連續鋼化爐的方式布置。玻璃原片通過上片機器人上片后進入磨邊機組,玻璃四周經過打磨后進入清洗機洗掉油垢、玻璃粉等,清洗結束后進入在線檢測裝置進行檢驗。當需要加工面板玻璃時,玻璃經過在線檢驗后進入鍍膜前清洗機清洗,清洗后進入AR 鍍膜室,在鍍膜機的作用下涂鍍AR 膜,然后進入鋼化爐鋼化;當加工背板玻璃時,玻璃經過在線檢驗后進入打孔線進行打孔,打孔完成后進入鍍膜前清洗機進行清洗,清洗后進入絲印室,然后進入鋼化爐鋼化,鋼化后的玻璃經過清洗后出線檢測,檢驗合格后,被下片機裝箱,人工打包入庫。

1.2 太陽能光伏玻璃深加工連線產能分析

目前,桐城新能源深加工連線鋼化爐加熱段長度為42 m,按照規格為1 950 mm×976 mm×2.0 mm 的超白壓延玻璃以及玻璃加熱時間約為108 s計算,鋼化爐的生產能力為10.3片/min,所以使深加工連線各單機設備的生產能力盡可能滿足鋼化爐的產能,可以使整條生產線的設計產能最大化。

在原有設備的基礎上,目前制約玻璃深加工連線產能的因素主要有:

1)上片機器人。按照鋼化爐的生產能力,上片機器人的生產能力為5片/min,即節拍為12 s/片。在實際生產中,玻璃在抓取過程中,玻璃架玻璃不斷減少,機器人抓取位置不斷變化,且抓取節拍增加,難以維持12 s/片的生產節拍,所以實際生產中達不到5片/min的生產能力。

2)鋼化爐前后連線輥道。由于原有連線輥道數量一定,烘干線末端到鋼化爐前端以及鋼化爐出片端到包裝清洗機距離較短,玻璃在連線輥道上速度難以達到鋼化爐的生產速度。

3)下片機器人。由于清洗機到下片機器人距離較短,下片機器人采用下抓取的方式時,生產節拍慢,連線輥道容易出現撞片現象。

2 太陽能光伏玻璃深加工連線產能提升措施

針對目前玻璃深加工連線的問題,為最大發揮鋼化爐的生產能力,提高整條深加工連線產能,采取以下措施。

2.1 設置上片機器人玻璃架移動裝置

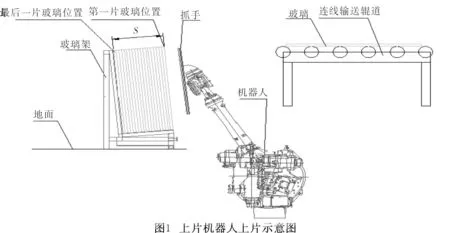

在光伏玻璃深加工連線上,現有技術中,玻璃由線下轉至線上是疊放在固定式的玻璃架上。如圖1所示,玻璃架放置在地面上固定不動,機器人在上片過程中,抓手要不斷的進行位置調整,上片機器人抓手抓取第一片玻璃到抓取玻璃架最后一片玻璃運動行程是變化的,所以抓取節拍是不同的,且抓取節拍不斷增加。

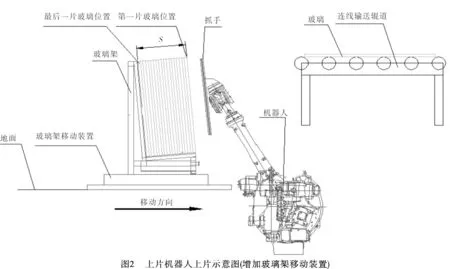

在原有設備基礎上,通過增設玻璃架移動裝置,如圖2所示,上片機器人正常工作時,將放有玻璃的玻璃架放置在移動框架上的指定位置,通過電機減速機轉動,帶動玻璃架進行移動。通過上述技術方案,上片機器人每抓取一片玻璃,玻璃架移動設備將玻璃架移送至指定位置,從而使上片機器人抓手抓取位置以及抓取節拍保持不變,光伏玻璃深加工連線產能提高6%左右。

2.2 調整磨邊工藝方案

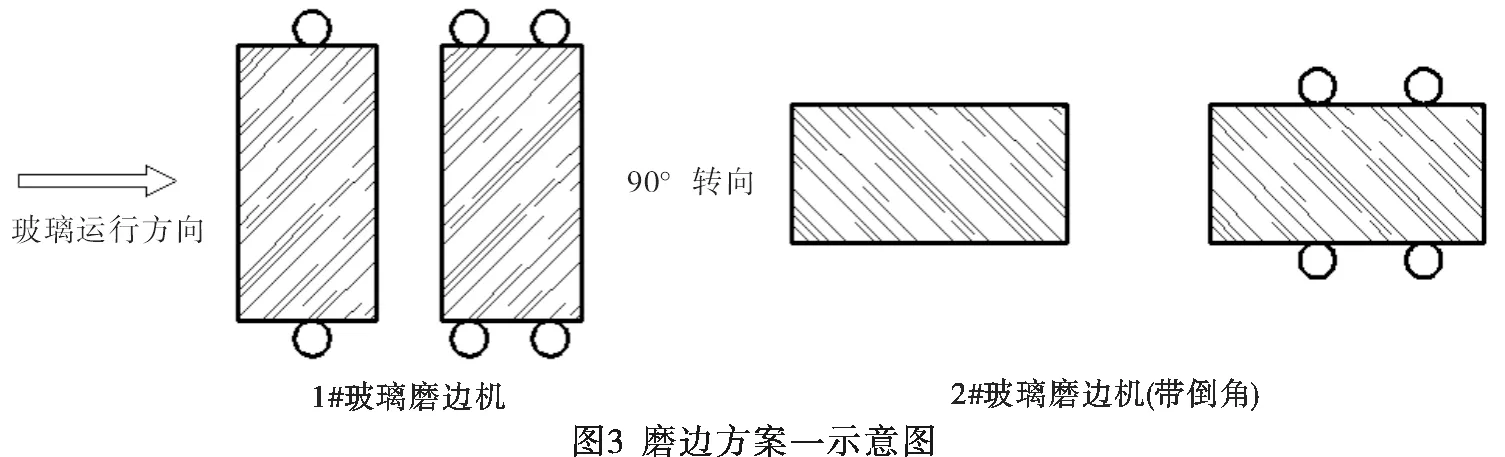

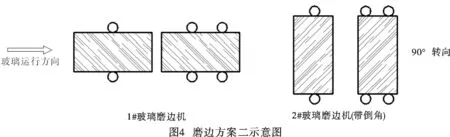

玻璃磨邊機的主要作用是磨去玻璃邊部的微裂紋和銳角,達到需要的幾何尺寸。玻璃磨邊線由1#直線雙邊圓邊磨邊機、玻璃全自動直線轉向臺、2#直線雙邊圓邊磨邊機(帶伺服安全角)組成。在光伏玻璃深加工連線上,有兩種磨邊工藝方案:一是先磨玻璃短邊后磨長邊然后倒角;二是先磨玻璃長邊后磨短邊然后倒角。

采用磨邊工藝方案一時,如圖3所示,玻璃磨邊完成后,在生產線上就是縱向運行,符合縱向布置的生產線要求,不需要再次轉向。其缺點是1#磨邊機沒有發揮最大生產能力。制約磨邊產能的是2#磨邊機,因為2#磨邊機需要將玻璃的四個角倒安全角,倒角裝置需要有運行空間,根據磨邊速度不同,2#磨邊機兩片玻璃之間的間距必須在500~600 mm。同樣的一片玻璃,2#磨邊機磨的是長邊還要倒角,磨完一片玻璃需要的時間比1#磨邊機磨短邊要多,所以這種布置,1#磨邊機的產能有所浪費。

采用磨邊工藝方案二時,如圖4所示,玻璃縱向進入1#磨邊機,先磨玻璃長邊,后磨短邊,采用這種工藝方案,1#磨邊機和2#磨邊機的生產能力相當,1#磨邊機的玻璃間距可以控制在100 mm 以內;2#磨邊機的玻璃間距控制在500~600 mm,生產能力是匹配的。

兩種工藝方案相比較,按照1 634 mm×985 mm 太陽能玻璃規格計算,先磨長邊后磨短邊比先磨短邊后磨長邊的生產能力每分鐘多一片以上。所以在光伏玻璃深加工連線上,一般采用方案二來提高磨邊機的生產能力。

2.3 調整鋼化爐前后連線輥道

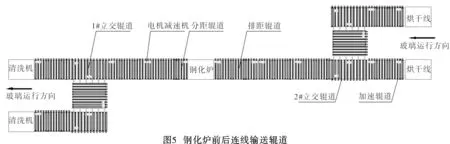

圖5為桐城新能源鋼化爐前后連線輸送輥道。按照規格為1 950 mm×976 mm×2.0 mm 的超白壓延玻璃以及玻璃加熱時間約為108 s計算,鋼化爐的生產能力為10.3片/min,所以玻璃從烘干機出來后,單線速度要達到5片/min。由圖5可知,玻璃從烘干機出來后通過一個過渡輥道(更改前為單電機控制)后進入2#立交輥道,在現有工藝條件下,目前桐城新能源深加工改造線是“2供1”工藝(即兩條磨邊線供應一條鋼化爐),在單線速度達到5片/min時,兩條烘干線出來的玻璃容易在2#立交輥道處撞片,所以鋼化前輥道速度必須降低,此時必會影響鋼化爐的產能。同樣,在玻璃出鋼化爐時,由于輥道全是單機控制速度,并且輥道數量少,玻璃出爐后速度很快,出爐端到包裝清洗機距離短,玻璃通過清洗機時速度要降低以達到清洗機工藝標準,所以玻璃在出鋼化爐后很難拉開距離,容易在1#立交輥道處撞片。

為達到鋼化爐產能要求,對鋼化爐前后連線輥道布置采取以下措施:

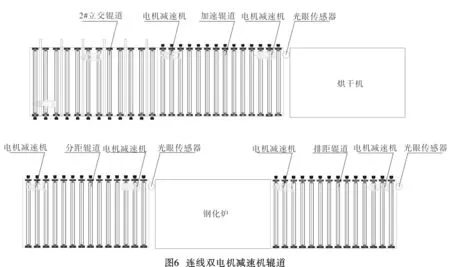

1)對鋼化爐前后排距輥道、分距輥道以及烘干機后加速輥道進行雙電機、減速機控制。如圖6所示,玻璃出烘干機過程中,玻璃前端首先觸發光眼傳感器,此時加速輥道前端速度與烘干機速度匹配(防止玻璃劃傷);當玻璃尾端離開烘干機時,加速端輥道與2#立交輥道匹配,玻璃開始加速,拉開間距。同樣,玻璃進入鋼化爐前要降低速度,通過排距輥道兩臺減速機控制玻璃間距;在玻璃出鋼化爐后,控制分距輥道速度,拉開玻璃間距,防止撞片。

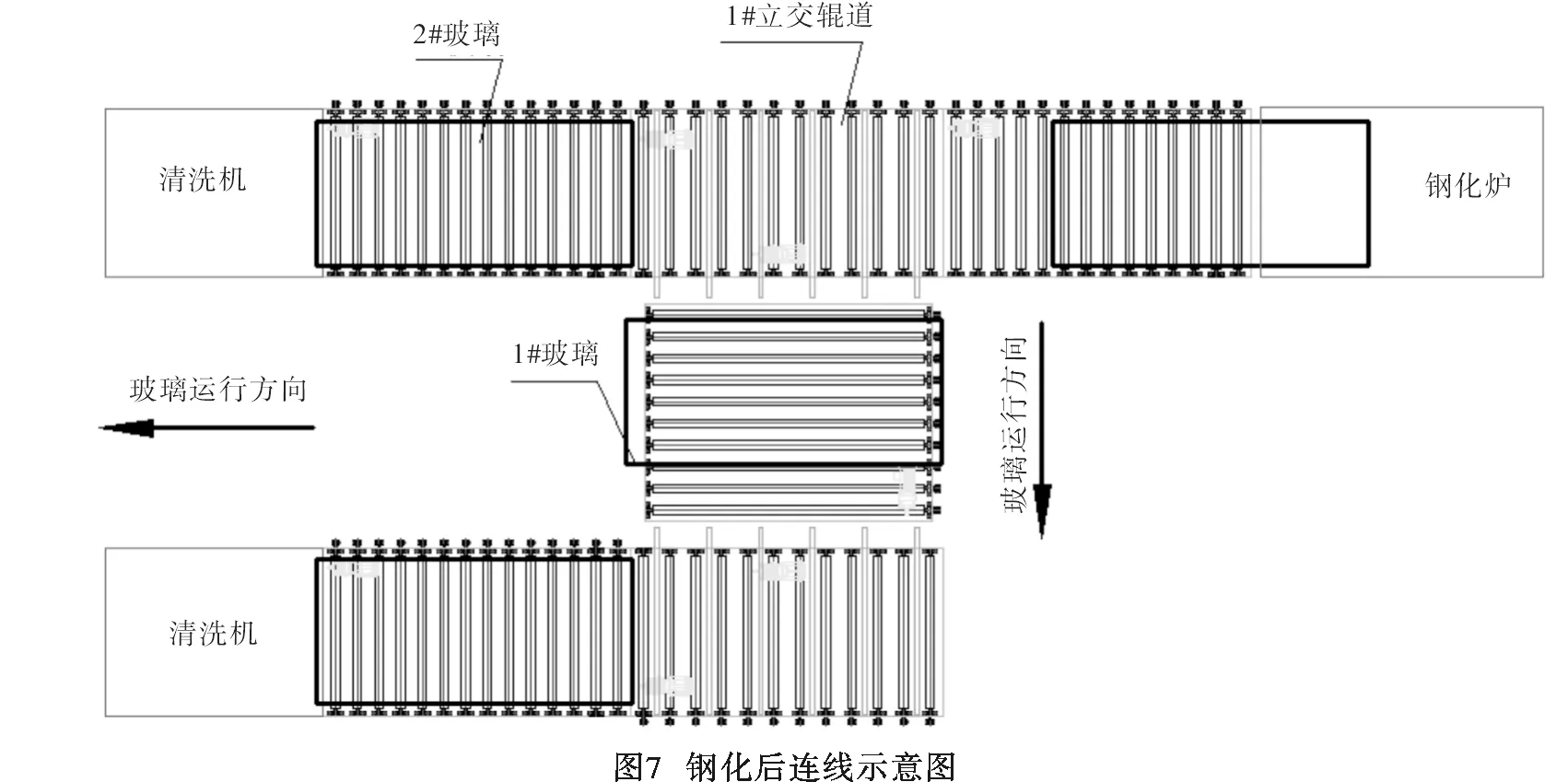

2)對鋼化爐前后1#立交輥道、2#立交輥道進行更改(更改后玻璃可以下穿)。以鋼化后輥道傳輸為例,如圖7所示,當兩片玻璃依次出鋼化爐后,1#玻璃通過1#立交輥道時,同步帶升起時,2#玻璃可以從同步帶下穿過,這樣可以拉開玻璃間距,防止撞片。

2.4 調整下片機器人玻璃抓取方式

當深加工連線后端玻璃清洗機與下片機器人距離較小時,采用下抓取方式時(約4~5片/min),玻璃傳送距離短,容易出現撞片;當下片機器人采用上抓取方式時(約7片/min),生產節拍快,當傳送距離較短時,可以防止撞片。

3 結 語

太陽能光伏玻璃深加工連線生產能力影響因素很多,該文結合桐城新能源玻璃深加工連線改造項目,對玻璃深加工連線產能影響因素進行分析,提出了一些連線產能提升的措施,為后續光伏玻璃深加工連線設計提供一定的參考。