高溫預(yù)析出熱處理工藝對7N01鋁合金應(yīng)力腐蝕的影響

(廣西大學(xué) 資源環(huán)境與材料學(xué)院 廣西大學(xué)廣西有色金屬及特色材料加工重點實驗室,南寧 530004)

7N01鋁合金是日本為軌道車輛輕量化專門開發(fā)的新型Al-Zn-Mg系高強(qiáng)鋁合金,它以鋁為基體,添加了Zn、Mg、Mn、Ti等元素,具有較高的強(qiáng)度,同時具有優(yōu)良的熱變形性能、焊接性能及寬的淬火溫度范圍,主要用于軌道高速列車車體的端面梁、車架枕梁、側(cè)面構(gòu)件骨架、底座、門檻、車端緩沖器等重要部件,也被應(yīng)用于大型建筑物及航空航天等領(lǐng)域[1-4]。MASTSUDA等[5-8]很早就對7N01鋁合金的焊接性能及耐腐蝕性能進(jìn)行了研究,并取得了一定成果。我國對7N01鋁合金的研究主要集中于合金的失效分析、性能分析、熱變形行為模擬、焊接等方面[9-12],但對其應(yīng)力腐蝕的研究較少。故本工作通過慢應(yīng)變速率試驗(SSRT),研究了高溫預(yù)析出熱處理工藝對7N01鋁合金抗應(yīng)力腐蝕開裂(SCC)性能的影響。

1 試驗

1.1 試驗材料

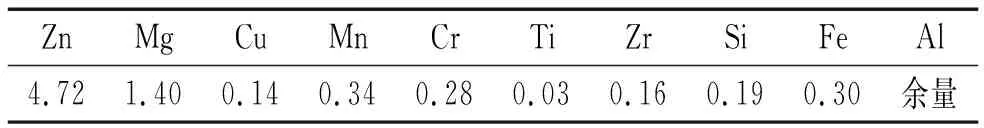

試驗材料7N01鋁合金為國內(nèi)某公司生產(chǎn)的大型擠壓型材(軌道車體底框架橫梁),T4熱處理態(tài),其化學(xué)成分如表1所示。

表1 7N01鋁合金的化學(xué)成分(質(zhì)量分?jǐn)?shù))Tab. 1 Chemical composition of 7N01 aluminum alloy (mass fraction) %

1.2 試驗方法

1.2.1 熱處理工藝

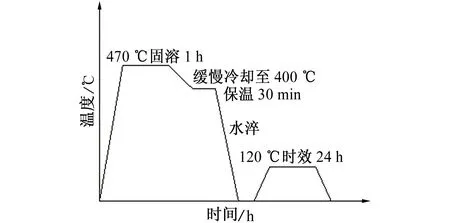

按照YS/T 591-2006《變形鋁及鋁合金熱處理規(guī)范》對T4熱處理態(tài)的7N01鋁合金試樣進(jìn)行高溫預(yù)析出熱處理(包括固溶及時效處理)。熱處理在箱式電阻爐中進(jìn)行,具體工藝過程見圖1。待爐溫度達(dá)到固溶溫度(470 ℃)并穩(wěn)定后,將試樣放入箱式電阻爐中,并按適當(dāng)?shù)拈g距排開,以保證所有試樣都能夠均勻受熱,降低試驗誤差,并且方便淬火時取樣。

圖1 高溫預(yù)析出熱處理工藝示意圖Fig. 1 Schematic of high temperature pre-precipitation heat treatment

1.2.2 顯微組織觀測

在20 mm厚7N01鋁合金板上選取具有代表性的區(qū)域,采用電火花線切割機(jī)切取10 mm×10 mm×15 mm的金相試樣,用腐蝕劑(Keller試劑)腐蝕金相試樣,腐蝕時間為15~30 s。然后使用Hitachi S-3400N型掃描電子顯微鏡(SEM)觀察和分析試樣的顯微組織,同時利用能譜儀(EDS)分析合金的微區(qū)成分。

1.2.3 慢應(yīng)變速率試驗

采用NKK-4050型慢應(yīng)變應(yīng)力腐蝕試驗機(jī)進(jìn)行慢應(yīng)變速率試驗(SSRT),分別測試了T4與高溫預(yù)析出兩種熱處理態(tài)的SCC敏感性,研究了在溫度35 ℃、應(yīng)變速率1.33×10-6s-1、惰性環(huán)境(干燥空氣)和腐蝕環(huán)境(3.5% NaCl+0.5% H2O2)條件下兩種熱處理態(tài)7N01鋁合金的抗應(yīng)力腐蝕開裂(SCC)性能。

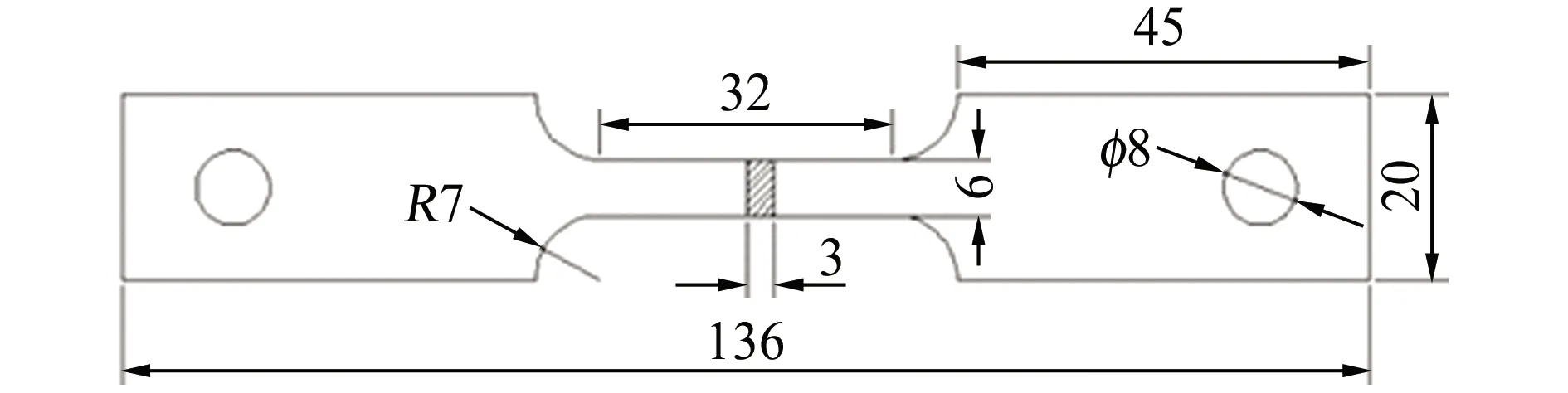

SSRT試樣采用片狀試樣,參考GB/T 15970.7-2000《金屬和合金的腐蝕 應(yīng)力腐蝕試驗 第7部分:慢應(yīng)變速率試驗》及GB/T 228.1-2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》進(jìn)行設(shè)計,如圖2所示。取樣方向為縱向(L)及橫向(T),試樣工作標(biāo)距長為25 mm,使用400號~1 200號水砂紙逐級打磨試樣,并用丙酮除去試樣表面油污,并用蒸餾水清洗后吹干,用卡尺測量并記錄標(biāo)距段平均橫截面積,然后用硅酮耐候密封膠封閉試樣非工作段并安裝好試樣。測試前施加約100 N的預(yù)加載荷以消除夾頭、齒輪等的間隙,試驗結(jié)束后及時取下試樣減少腐蝕液對斷口形貌的影響,采用超聲波清洗斷口,并測量斷口橫截面積及斷后標(biāo)距段長度。試驗中通過圖3所示的手工自制的溫控腐蝕溶池控制試驗溫度。

圖2 SSRT試樣尺寸Fig. 2 Dimension of SSRT sample

圖3 自制溫控腐蝕溶池Fig. 3 Self-made temperature-controlled corrosion solution tank

SSRT試驗結(jié)束后,依據(jù)GB/T 15970.7-2000標(biāo)準(zhǔn)及力學(xué)性能指標(biāo)評定材料在腐蝕介質(zhì)中的應(yīng)力腐蝕敏感性。

2 結(jié)果與分析

2.1 顯微組織

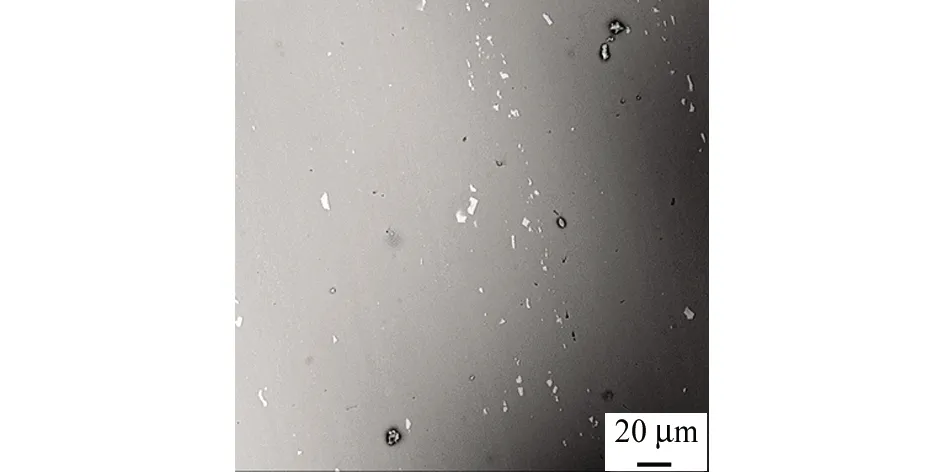

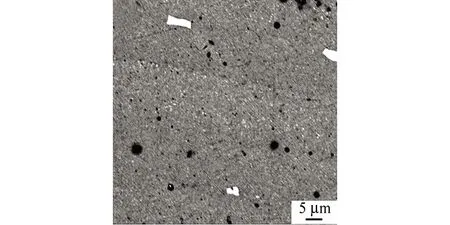

圖4為T4熱處理態(tài)7N01鋁合金的表面SEM形貌。可以看到,合金中有粗大的亮白色第二相存在,這些相在變形過程中破碎、被拉長形成帶狀組織,并沿著變形方向呈直線排列。但第二相的含量相對較少,這與7N01鋁合金化學(xué)成分相對應(yīng),即Fe、Si雜質(zhì)元素含量少。Fe、Si是鋁合金中最常見的雜質(zhì)元素,其來源主要是原材料及熔鑄過程中使用的工具和設(shè)備。Fe與Mn會形成難溶的粗大化合物AlMnFeSi、(FeMn)Al6、(FeMn)Si2Al5,降低鋁合金的力學(xué)性能。Si則與Mg形成Mg2Si相,減少鋁合金中主要強(qiáng)化相MgZn2(η)相的含量,降低鋁合金的力學(xué)性能[13]。

(a) 低倍

(b) 高倍圖4 T4熱處理態(tài)7N01鋁合金的表面SEM形貌Fig. 4 SEM morphology of 7N01 aluminum alloy surface in T4 heat treatment state: (a) low magnification; (b) high magnification

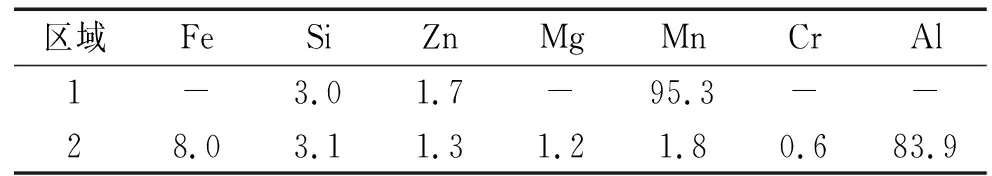

對7N01鋁合金的微區(qū)化學(xué)成分進(jìn)行能譜分析,分析位置見圖5,分析結(jié)果見表2。結(jié)果表明:圖5中區(qū)域2處粗大的亮白色第二相主要含F(xiàn)e、Si、Mn等元素,圖5中區(qū)域1處僅含Al、Mg、Zn元素,為7N01鋁合金基體。

圖6為不同熱處理態(tài)7N01鋁合金的顯微組織。從圖6中可以看到,擠壓型材鋁合金中晶粒沿著變形方向呈細(xì)條狀分布,而且其晶粒較為細(xì)小,并未見到明顯的再結(jié)晶晶粒。此外,鋁合金中只有零星的含(Fe、Si)雜質(zhì)相存在,如圖6 (b)中A所示。高溫預(yù)析出熱處理后,7N01鋁合金很難被腐蝕液腐蝕出明顯的晶界,這也說明其具有良好的耐腐蝕能力。

圖5 7N01鋁合金的能譜分析位置Fig. 5 Locations in 7N01 aluminum alloy for EDS analysis

表2 7N01鋁合金微區(qū)EDS分析結(jié)果(質(zhì)量分?jǐn)?shù))

Tab. 2 EDS analysis results of micro areas in 7N01 aluminum alloy (mass fraction) %

區(qū)域FeSiZnMgMnCrAl1-3.01.7-95.3--28.03.11.31.21.80.683.9

2.2 抗SCC性能

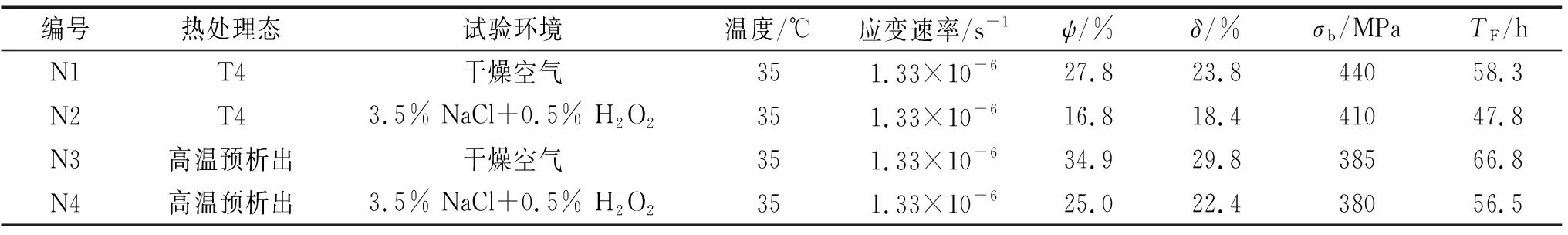

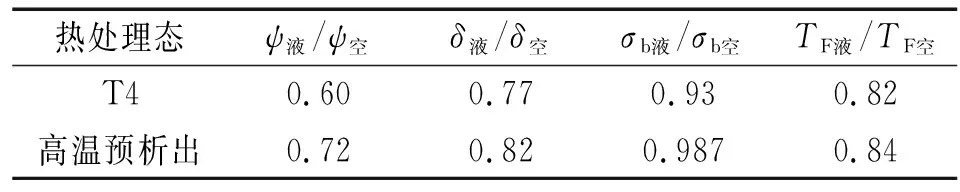

表3列出了不同熱處理狀態(tài)7N01鋁合金的SSRT結(jié)果,可以看出試樣在進(jìn)行高溫預(yù)析出熱處理后,其抗拉強(qiáng)度σb比T4態(tài)的低,但塑性指標(biāo)(斷面收縮率ψ和斷后伸長率δ)與斷裂壽命(TF)都有一定程度的提高。表4是不同熱處理狀態(tài)7N01鋁合金的SCC敏感性,通過比較可以發(fā)現(xiàn),通過高溫預(yù)析出熱處理后7N01鋁合金的各項指數(shù)都有不同程度的升高,說明高溫預(yù)析出可以提高T4熱處理態(tài)鋁合金的抗SCC性能。

圖7是不同熱處理態(tài)7N01鋁合金的應(yīng)力-應(yīng)變曲線。由圖7及表4可以看出,采用高溫預(yù)析出熱處理工藝可以同時提高7N01鋁合金的塑性和抗SCC性能,但是其抗拉強(qiáng)度會損失約10%,相對于回歸再時效工藝(RRA),高溫預(yù)析出熱處理工藝在工業(yè)應(yīng)用中的可行性更高,所以是較好改善7N01鋁合金抗SCC性能的熱處理工藝。

(a) T4,低倍 (b) T4,高倍 (c) 高溫預(yù)析出,低倍 (d) 高溫預(yù)析出,高倍圖6 不同熱處理態(tài)7N01鋁合金的顯微組織Fig. 6 Microstructure of 7N01 aluminum alloy in different heat treatment states: (a) T4, low magnification; (b) T4, high magnification; (c) high temperature pre-precipitation, low magnification; (d) high temperature pre-precipitation, high magnification

表3 不同熱處理態(tài)7N01鋁合金的SSRT結(jié)果Tab. 3 SSRT results of 7N01 aluminum alloy in different heat treatment states

表4 不同熱處理態(tài)7N01鋁合金的SCC敏感性Tab. 4 SCC sensitivity of 7N01 aluminum alloy in different heat treatment states

2.3 斷口分析

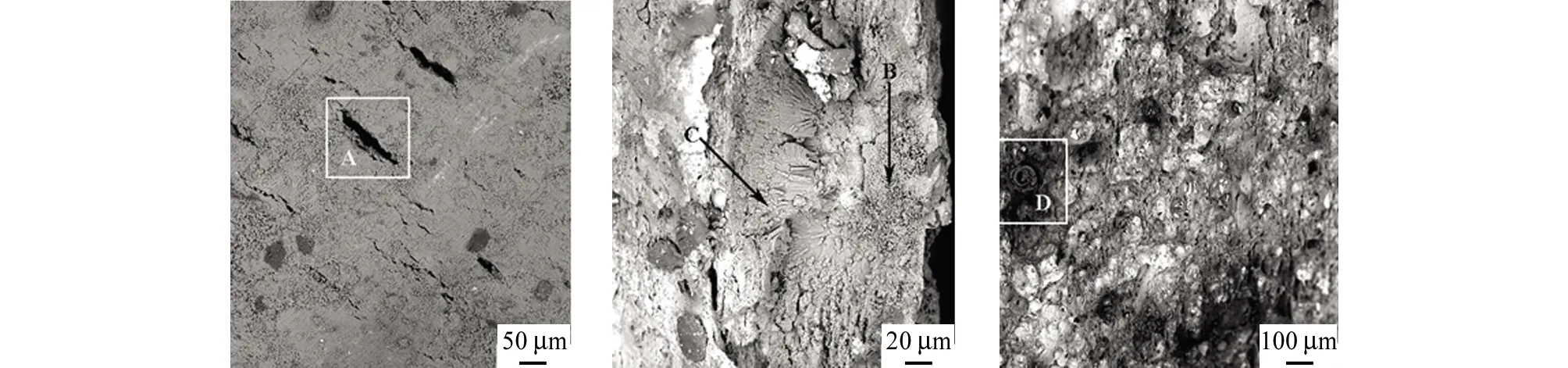

圖8是T4熱處理態(tài)7N01鋁合金的斷口形貌。從圖8(a)可以看到,斷口并沒有嚴(yán)重的點蝕現(xiàn)象。該7N01鋁合金擠壓型材的組織中粗大第二相(雜質(zhì))含量很低,金屬表面的氧化膜對金屬起到了很好的保護(hù)作用,所以基本沒有發(fā)生以這些第二相為腐蝕陽極從而形成點蝕源并最終導(dǎo)致裂紋擴(kuò)展的情況。但氧化膜卻形成了另一種開裂——滑移溶解模型。這是由于在變形過程中,鋁合金表面的氧化膜不能與基體金屬同步滑移,氧化膜的脆弱部分就會產(chǎn)生開裂,如圖8(a)中A所示。裸露的新鮮金屬與腐蝕液接觸形成了以表面氧化膜為陰極、新鮮金屬為陽極的原電池,發(fā)生陽極溶解。當(dāng)溶解的區(qū)域相擴(kuò)大到一定程度后,氧氣吸附,再次產(chǎn)生氧化膜層,使溶解區(qū)重新處于鈍化狀態(tài),形成“隧洞”。應(yīng)力促使位錯重新開動,使重新形成的鈍化膜再次破裂,裸露的新鮮金屬表面又快速溶解。通過位錯滑移-鈍化膜破裂-金屬陽極溶解-表面再鈍化過程的循環(huán)往復(fù),應(yīng)力腐蝕裂紋不斷形核并擴(kuò)展,圖8(b)中B、C則是其擴(kuò)展的兩個階段。在陰極氧化膜處產(chǎn)生的陰極析氫反應(yīng)則會造成氫致開裂的加速。圖8(c)中D為斷口中心區(qū)出現(xiàn)的腐蝕點,這說明鋁合金表面氧化膜破壞,在晶界處最終發(fā)生沿晶腐蝕開裂,形成陽極腐蝕通道。

(a) 氧化膜開裂 (b) 裂紋擴(kuò)展 (c) 腐蝕點圖8 T4熱處理態(tài)7N01鋁合金的斷口形貌Fig. 8 Fracture morphology of 7N01 aluminum alloy in T4 heat treatment state: (a) oxide film cracking; (b) crack growth; (c) corrosion pits

圖9是高溫預(yù)析出熱處理態(tài)7N01鋁合金的斷口形貌。結(jié)果表明,經(jīng)高溫預(yù)析出熱處理后7N01鋁合金并未出現(xiàn)腐蝕點,也未形成腐蝕通道,這說明高溫預(yù)析出熱處理工藝可以減少腐蝕點與腐蝕通道的形成,降低晶間腐蝕,增強(qiáng)7N01鋁合金的抗SCC性能。

(a) 低倍 (b) 高倍圖9 高溫預(yù)析出熱處理態(tài)7N01鋁合金的斷口形貌Fig. 9 Fracture morphology of 7N01 aluminum alloy in high temperature pre-precipitation heat treatment state: (a) low magnification; (b) high magnification

3 結(jié)論

采用高溫度預(yù)析出熱處理工藝對T4熱處理態(tài)7N01鋁合金擠壓型材進(jìn)行高溫預(yù)析出熱處理(470 ℃×1 h+400 ℃×30 min+120 ℃×24 h),SSRT結(jié)果表明,高溫預(yù)析出熱處理工藝可以明顯提高T4熱處理態(tài)7N01鋁合金的抗SCC性能和塑性,同時保持較高強(qiáng)度。