冬夏季工況MCCHP系統性能對比及變工況分析

渠 穎, 魏 璠, 汪小明

(1.中交煤氣熱力研究設計院有限公司,遼寧沈陽110000;2.天津城建大學能源與安全工程學院,天津300384;3.天津明珠啟悅科技有限公司,天津300350)

1 概述

在樓宇冷熱電聯供系統中,額定發電功率低于100 kW的聯供系統屬于微型冷熱電聯供(Micro Combined Cooling Heating and Power System,以下簡稱MCCHP)系統[1-2],與常規系統相比,MCCHP系統不但具有中、大型分布式系統節能環保的特點,同時還具有獨特的優勢,如系統流程簡單、設備緊湊,投資和運行費用低,靠近用戶端調節靈活,因此更加適用于分散型用戶和小型商業場所[3-4]。

國內外學者對MCCHP系統進行了相關的研究[5-11],但多集中于方案設計、經濟性評價和運行策略研究。MCCHP系統應用對象的負荷需求小,受條件變化的影響較大,因此,作為一個多能源、多設備的綜合系統,如何解決逐時負荷變化條件下的能源供應問題,需要在對設備單元和綜合系統充分認知的基礎上,分析系統的工況特性和參數影響特征。本文以MCCHP系統性能特性為研究對象,搭建基于燃氣內燃機、雙效溴化鋰吸收式熱泵(以下簡稱吸收式熱泵)、換熱器、冷熱源的分布式系統,建立分析模型,通過數學仿真揭示冬、夏季工況下系統性能及負荷影響下的變化規律,為進一步揭示系統的全工況特性和調控規律提供參考。

2 系統流程

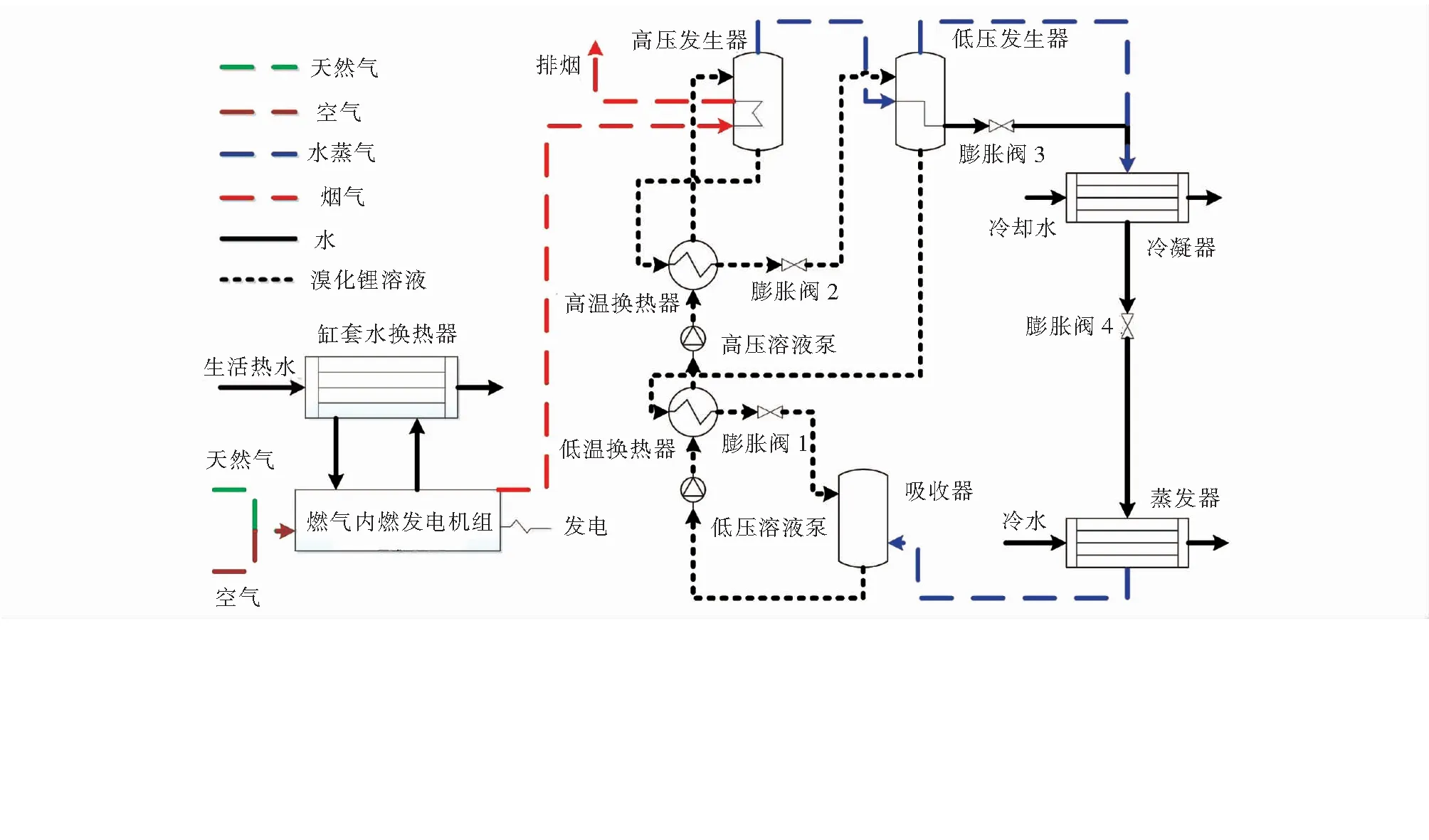

基于燃氣內燃機和吸收式熱泵的MCCHP系統流程見圖1。

天然氣與空氣進入燃氣內燃發電機組燃燒發電,排煙進入吸收式熱泵的高壓發生器,加熱溶液后排出系統。高壓發生器產生的水蒸氣作為低壓發生器加熱源,降溫降壓后,與低壓發生器再生的水蒸氣混合進入冷凝器,放熱后成為凝結液。凝結液進一步降壓,進入蒸發器,吸收冷水回水熱量后蒸發。水蒸氣進入吸收器,被來自膨脹閥1的溴化鋰濃溶液吸收,完成制冷劑循環。高壓發生器底部出口的溴化鋰溶液經高溫換熱器、膨脹閥2降溫降壓后,進入低壓發生器二次蒸發,后經低溫換熱器、膨脹閥1二次降溫降壓后進入吸收器。在吸收器內,水蒸氣被溴化鋰濃溶液吸收,稀溶液依次經過低壓溶液泵、低溫換熱器、高壓溶液泵、高溫換熱器進行升壓和升溫

圖1 MCCHP系統流程

后,回到高壓發生器,完成溶液循環。

本系統使用燃氣內燃機作為發電機組,與其他發電主機相比,燃氣內燃機技術成熟、性能穩定,負荷適應性好,發電功率調節范圍廣、效率較高,在小微型分布式系統中應用最為普遍[12]。系統使用吸收式熱泵回收煙氣余熱,高溫煙氣作為高壓發生器產生的驅動熱源,高壓發生器的水蒸氣作為低壓發生器的驅動熱源,通過蒸發器、冷凝器和吸收器不同的流程配置提供冷、熱負荷。燃氣內燃機缸套水的熱量通過缸套水換熱器引出,夏季可以提供生活熱水,冬季可同時提供生活熱水和供暖熱水。

3 系統模型

① 燃氣內燃機

根據文獻[13],選用M-4Y型燃氣內燃機,額定發電功率為30 kW,通過實測數據擬合得到燃氣內燃機性能特性曲線。

P=-16.15-2.618φ-0.610 5φ2+

0.520 8φ3+0.027 36nge+0.001 794ngeφ-

(1)

Φin=-56.85-11.31φ+1.712φ2-2.995φ3+

0.097 4nge+0.065 15ngeφ-0.004 158ngeφ2-

(2)

式中P——燃氣內燃機實際發電功率,kW

φ——燃氣內燃機負載率,為實際發電功率與額定發電功率的比值,%

nge——燃氣內燃機轉速,r/min

Φin——燃氣內燃機的燃氣消耗熱負荷,kW

將式(1)、(2)計算結果與實測數據進行對比,實測值和模擬值相對誤差大部分在5%以內,擬合公式基本符合實際情況。

燃氣內燃機額定工況如下:額定發電功率30 kW,轉速為2 200 r/min,燃氣低熱值為34 000 kJ/m3,燃氣耗量10.3 m3/h,過剩空氣系數1.3,空燃比為9.52,壓比11,排煙溫度530 ℃;額定工況缸套水流量6.6 m3/h,缸套水進口溫度80 ℃。本文中的壓力均為絕對壓力,氣體體積流量均為標準狀態下的流量,即溫度為25 ℃,壓力為101 325 Pa。

② 吸收式熱泵

根據燃氣內燃機排煙選擇煙氣余熱型吸收式熱泵,根據以下條件確定設計工況:

a.高壓發生器壓力根據燃氣內燃機排煙余熱確定,余熱量和溴化鋰溶液再生量相匹配。

b.低壓發生器壓力等于冷凝器壓力,冬季工況下冷凝器壓力根據供熱水溫度確定。

c.吸收器壓力等于蒸發器壓力,夏季工況下蒸發器壓力根據冷水溫度確定。

d.根據壓力、換熱溫差確定溴化鋰溶液濃度,并保證在整個工作過程中遠離結晶線。

e.溶液在高壓發生器和低壓發生器出口處均為飽和態;循環工質在冷凝器和蒸發器出口均為飽和態。

f.吸收器出口溶液質量流量360 kg/h,溴化鋰溶液質量分數54%。

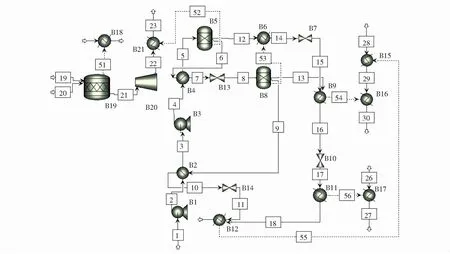

綜合以上條件,確定吸收式熱泵的設定值見表1。

表1 吸收式熱泵設定值

冷凝器、蒸發器、高溫換熱器、低溫換熱器換熱效率設定為80%,節點溫差約束性條件設定為5 ℃。吸收器出口溶液設定為飽和態,氣體被液體吸收后會有一定的熱量釋放,該熱量可通過能量平衡方程求得,如果通過外部換熱將該部分熱量引出,則換熱過程要滿足節點溫差5 ℃的要求。

泵效率設定為90%,泵耗功量通過能量平衡方程求解。膨脹閥設置在溶液換熱器之后,泵、膨脹閥均設定為絕熱。

根據GB 50736—2012《民用建筑供暖通風與空氣調節設計規范》,本系統冬季供回水溫度設定為45 ℃和40 ℃,夏季供回水溫度設定為7 ℃和12 ℃。

4 數學仿真模擬結果與討論

4.1 MCCHP系統性能參數及模擬結果

① 性能系數及一次能源利用率

系統性能系數及一次能源利用率的定義如下:

(3)

(4)

(5)

(6)

式中ICOP,s——夏季工況系統性能系數

Φeva——夏季工況蒸發器冷負荷,kW

Φhgen——高壓發生器熱負荷,kW

ICOP,w——冬季工況系統性能系數

Φcon——冬季工況冷凝器熱負荷,kW

βPER,s——夏季工況系統一次能源利用率

Φg——缸套水熱負荷,kW

βPER,w——冬季工況系統一次能源利用率

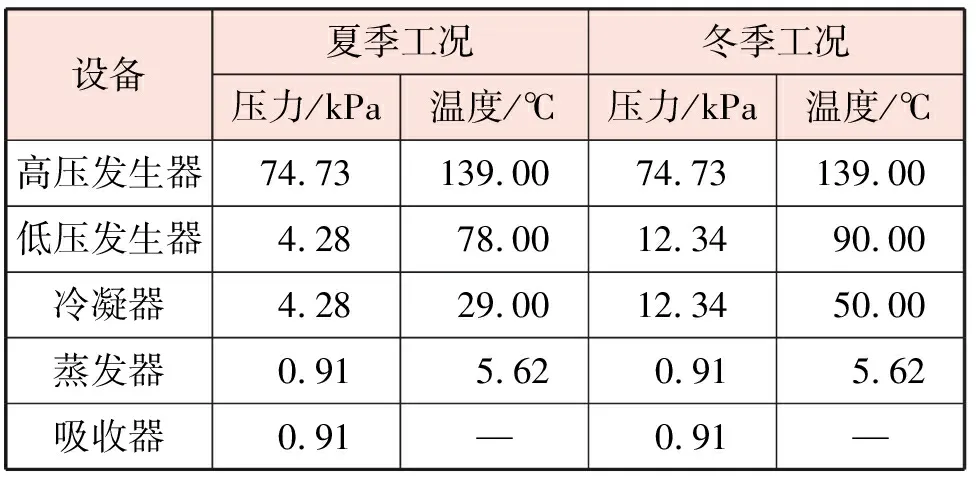

② MCCHP系統流程仿真模型及條件設定

采用ASPEN PLUS軟件平臺對系統流程進行模擬,軟件具有完備的物性數據庫,計算功能強大。本文中LiBr溶液為電解質溶液,選擇ELECNTRL方法進行計算,適用于對包含有電解質溶液的物性計算,在溶液計算方面采用活度系數法,氣相計算采用RK方程。天然氣采用純甲烷。

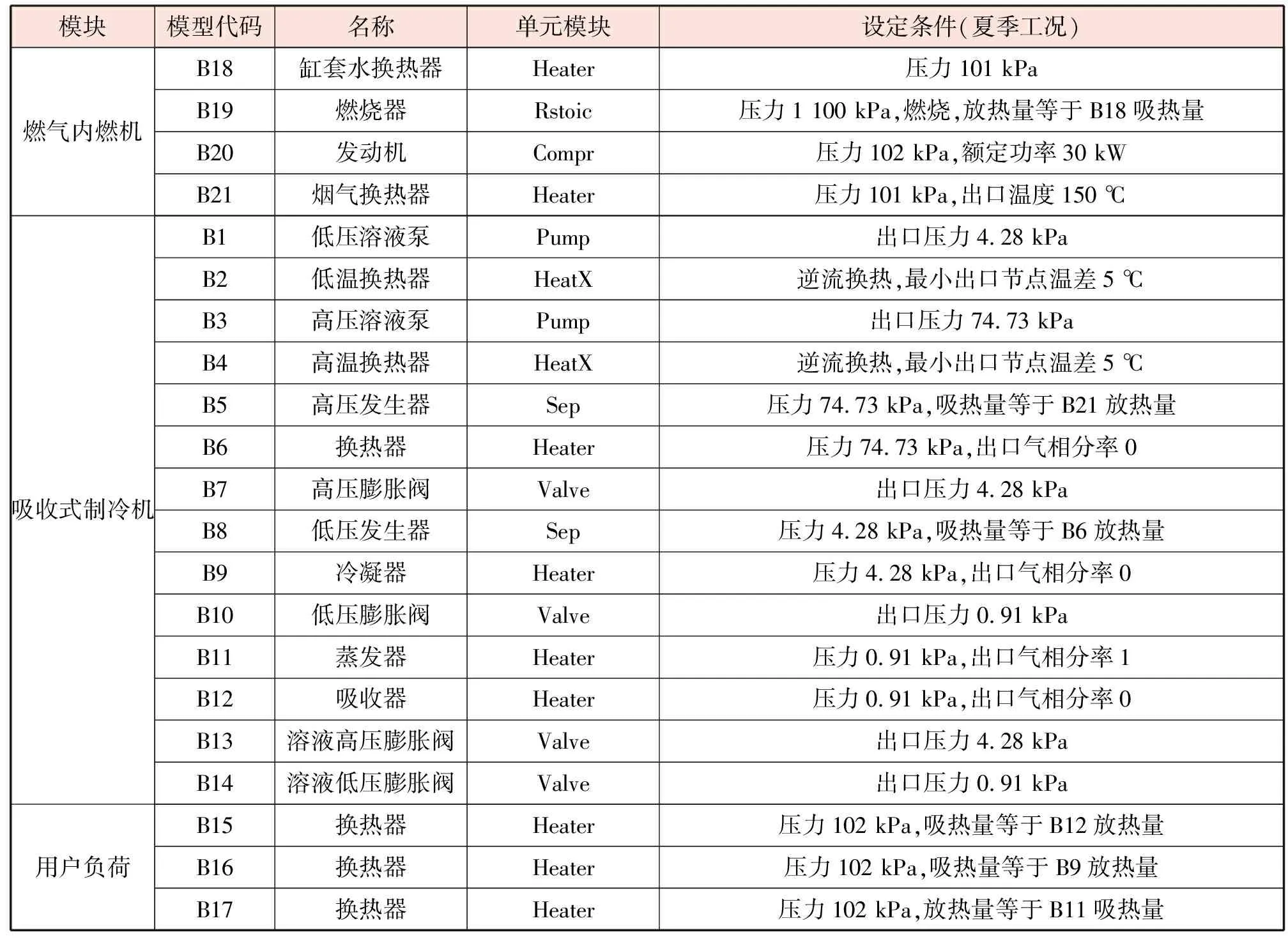

MCCHP系統流程仿真模型軟件截圖見圖2。圖2中MCCHP系統流程仿真模型包含燃氣內燃機模塊、吸收式制冷機模塊、用戶負荷模塊3個模塊,模塊之間通過熱流連接。燃氣內燃機組煙氣換熱器B21放出熱量與吸收式制冷機組的高壓發生器B5連接;吸收式制冷機組的吸收器B12和冷凝器B9放熱量分別與用戶負荷的換熱器B15、B16相連,蒸發器B11放熱量與換熱器B17相連;吸收式制冷機組內部高壓水蒸氣冷凝器B6的放熱量與低壓發生器B8相連。各模塊包含的仿真模型模塊及設定條件見表2(注:表2是夏季工況設定條件,冬季工況下低壓溶液泵B1、低壓發生器B8、高壓膨脹閥B7、冷凝器B9、溶液高壓膨脹閥B13的出口壓力均為12.34 kPa,其他參數均與夏季工況一致)。

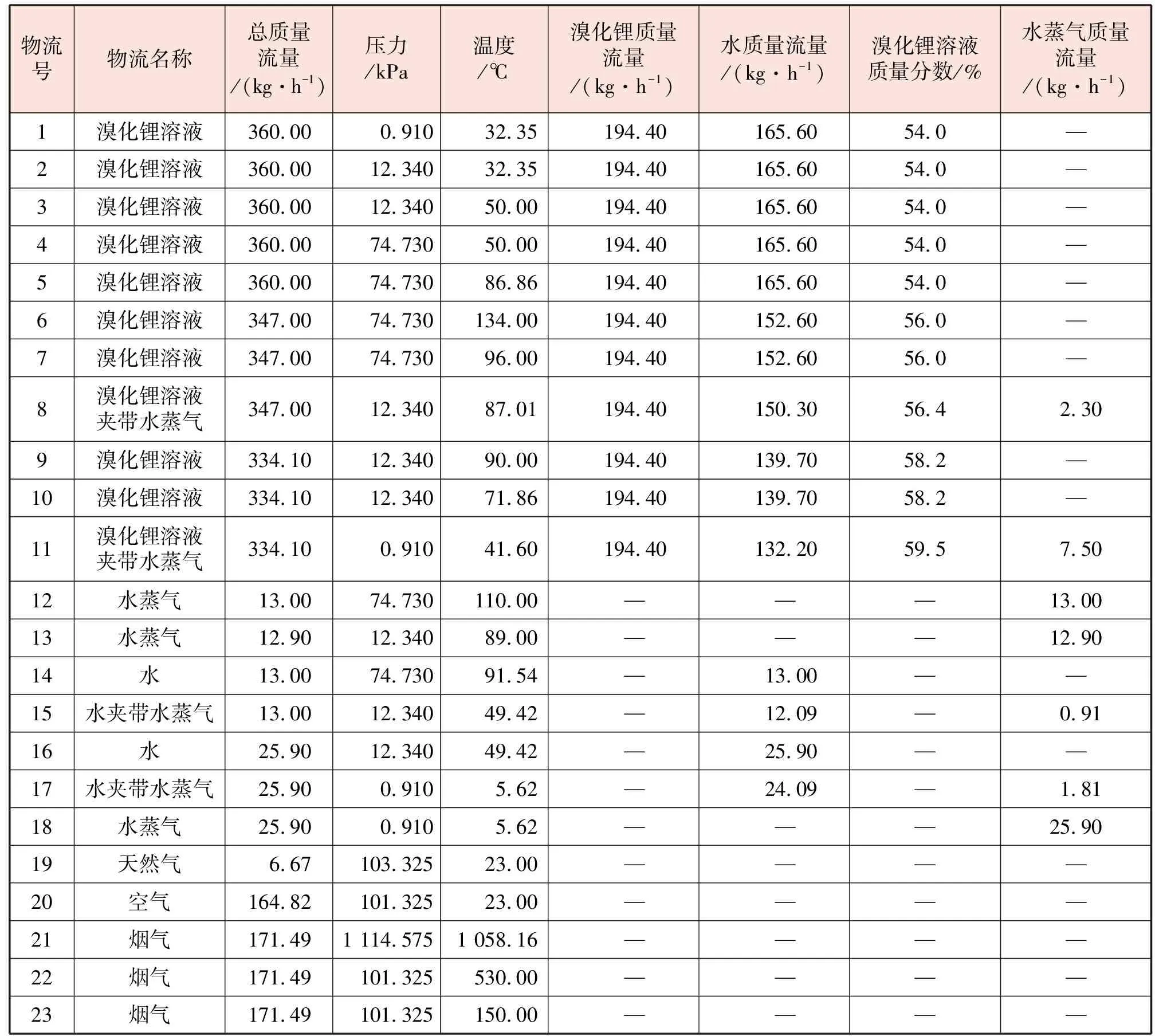

③ 各物流點的模擬結果及分析

冬季工況、夏季工況各物流點的模擬結果分別見表3、4,冬夏季工況對比見表5。對于冬季工況,冷凝器放熱用于加熱供熱回水,吸收器放熱排出系統。

由表5可見,冬季、夏季兩種工況的不同主要集中在冷凝器熱負荷、蒸發器冷負荷、系統性能系數、系統一次能源利用率部分。在冬季供水溫度為45 ℃時,為保證最低5 ℃的換熱溫差,設定冷凝溫度為50 ℃,此時對應冷凝器壓力為12.34 kPa,高于夏季工況的4.72 kPa,因此冬季工況下冷凝器熱負荷小于夏季工況下蒸發器冷負荷,受此影響,夏季工況系統性能系數為冬季的2.2倍,一次能源利用率也較冬季上升14.78%。

圖2 MCCHP系統流程仿真模型(夏季工況)軟件截圖

表2 仿真模型模塊及設定條件

表3 冬季工況各物流點的模擬結果

表4 夏季工況各物流點的模擬結果

續表4

表5 系統冬夏季工況對比

4.2 參數變化影響分析

① 回水溫度變化影響分析

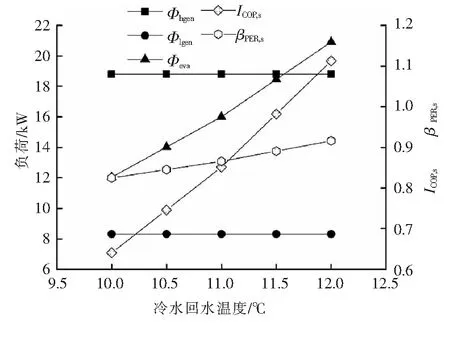

a.夏季工況

燃氣內燃機的轉速為2 200 r/min,負載率為100%時,夏季工況保持冷水供水溫度7 ℃不變,回水溫度從10 ℃上升到12 ℃,夏季工況系統參數隨冷水回水溫度的變化見圖3。圖3中Φlgen為低壓發生器熱負荷。

圖3 夏季工況系統參數隨冷水回水溫度的變化

由圖3可以看出,由于燃氣內燃機側參數未發生變化,因此高、低壓發生器熱負荷均不變。而隨著冷水回水溫度的上升,蒸發器冷負荷上升。為滿足這一要求,在其他條件不變的情況下,需要通過降低低壓發生器的壓力增加循環工質質量流量,但此壓力受蒸發器壓力限制,在本文所示系統和流程之下,冷水回水溫度變化上限定為12 ℃,低壓發生器壓力為4.277 kPa。當冷水回水溫度為11.52 ℃時,蒸發器冷負荷超過高壓發生器熱負荷,系統性能系數將大于1,系統一次能源利用率也上升。分析表明,夏季工況蒸發器冷負荷適度降低即用戶側冷負荷降低將降低系統性能。

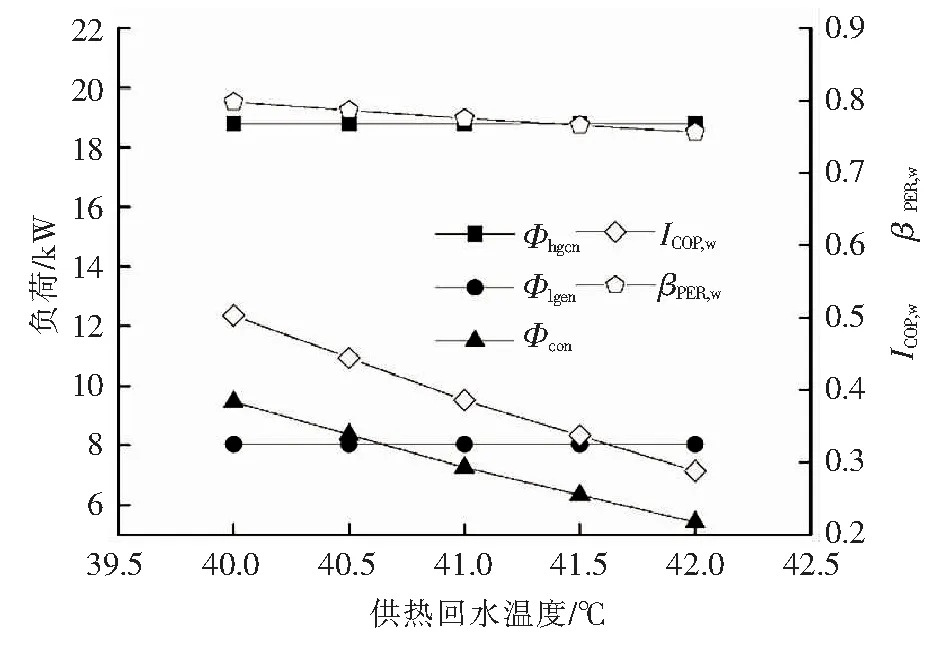

b.冬季工況

燃氣內燃機的轉速為2 200 r/min,負載率為100%時,保持供熱供水溫度45 ℃不變,供熱回水溫度從40 ℃上升到42 ℃,冬季工況系統參數隨供熱回水溫度的變化見圖4。

圖4 冬季工況系統參數隨供熱回水溫度的變化

由于燃氣內燃機側參數未發生變化,因此高、低壓發生器熱負荷均不變,而隨供熱回水溫度的上升,冷凝器熱負荷降低。為達到這一要求,需通過增加低壓發生器壓力減少循環工質質量流量,但此壓力受冷凝器出口節點溫差限制,因此在本文條件下,供熱回水溫度不宜低于40 ℃,低壓發生器壓力為7.52 kPa。隨供熱回水溫度升高,系統性能系數及一次能源利用率均呈降低趨勢,且性能系數降低幅度大于一次能源利用率。分析表明,冬季工況冷凝器熱負荷減少即用戶側熱負荷減少將降低系統性能。

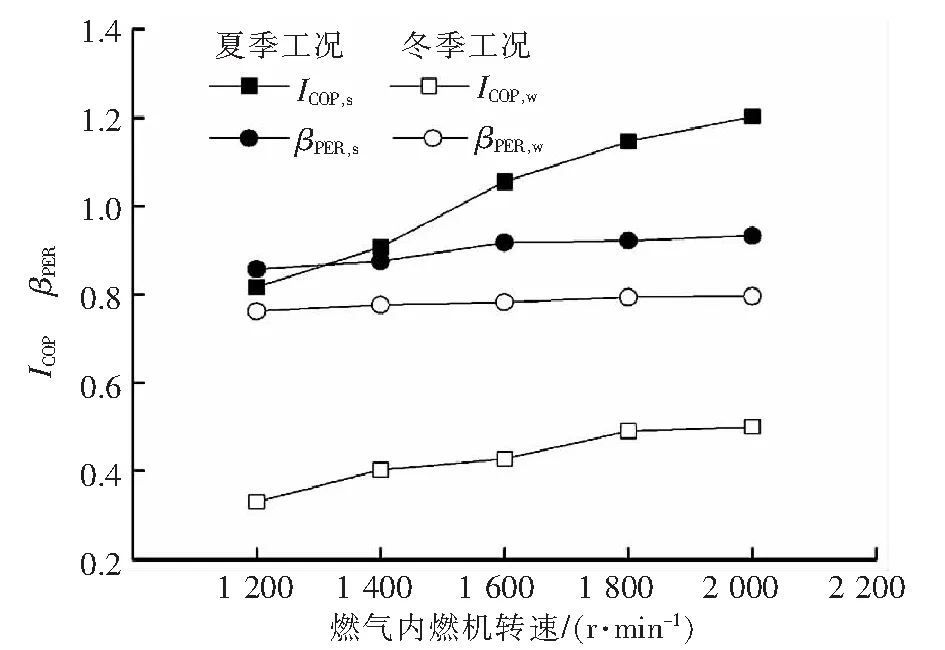

② 燃氣內燃機轉速變化影響分析

保持吸收式熱泵參數不變,燃氣內燃機負載率為100%,其他參數保持設計工況不變。根據燃氣內燃機實測數據,分別選擇轉速為1 200、1 400、1 600、1 800、2 000 r/min共5組數據,對系統進行了模擬。改變燃氣內燃機轉速,冬、夏季工況系統負荷、實際發電功率隨燃氣內燃機轉速的變化見圖5,性能系數、一次能源利用率隨燃氣內燃機轉速的變化見圖6。

圖5 系統負荷、實際發電功率隨燃氣內燃機轉速的變化

圖6 性能系數、一次能源利用率隨燃氣內燃機轉速的變化

從圖5可以看出,冬夏季工況下Φhgen、Φlgen、Φg及P這4組數據完全重合,僅Φeva和Φcon存在不同。因為,前4組參數僅與內燃機相關,冬、夏季工況條件下,內燃機側參數完全一致,變工況規律也完全相同,故此數據不隨冬夏季工況發生改變。當燃氣內燃機轉速逐漸增加時,系統的天然氣輸入量、做功均增加,同時在保證排煙溫度不變的條件下,燃氣內燃機缸套水熱負荷也增加。燃氣量的增加導致煙氣量上升,Φhgen、Φlgen增加,再生水蒸氣量上升,因此夏季工況Φeva及冬季工況Φcon也隨之上升。由圖6可以看出,系統冬季工況、夏季工況性能系數均隨燃氣內燃機轉速的降低而降低,降低幅度較大。系統冬季工況、夏季工況一次能源利用率均隨燃氣內燃機轉速的降低而微量減小。

③ 燃氣內燃機負載率變化影響分析

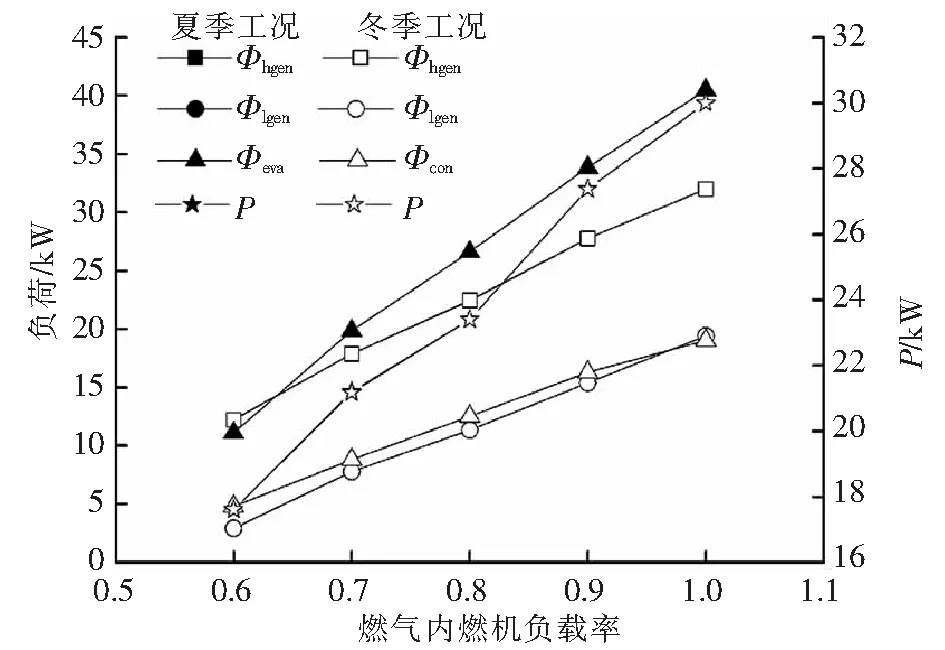

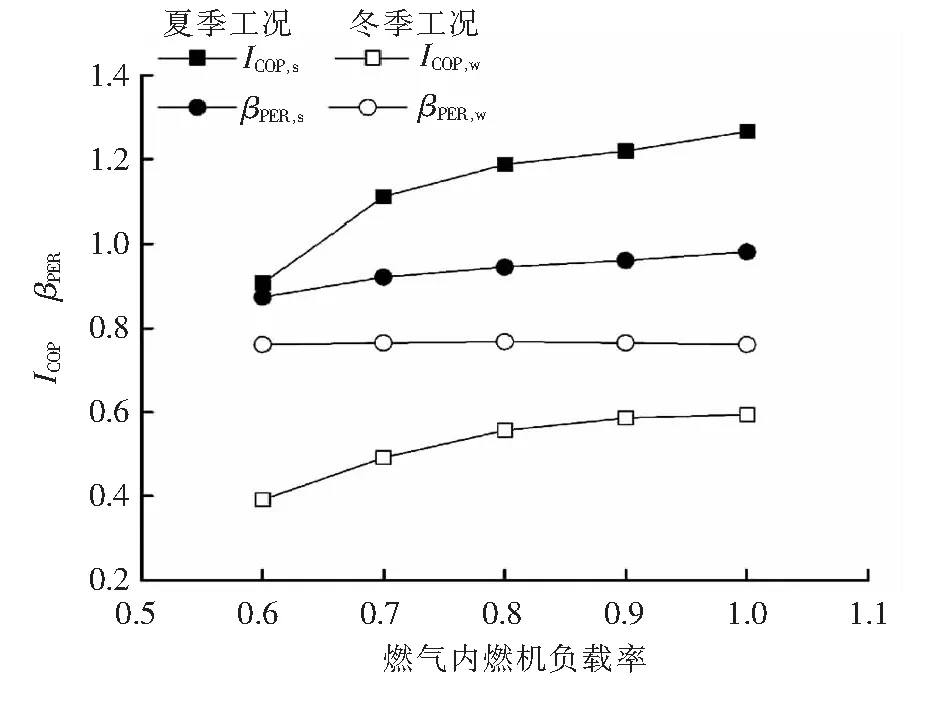

燃氣內燃機轉速為2 200 r/min,其他參數保持設計工況不變。改變燃氣內燃機負載率,冬、夏季工況系統負荷、實際發電功率隨燃氣內燃機負載率的變化見圖7,性能系數、一次能源利用率隨燃氣內燃機負載率的變化見圖8。

圖7 系統負荷、實際發電功率隨燃氣內燃機負載率的變化

圖8 性能系數、一次能源利用率隨燃氣內燃機負載率的變化

由圖7可以看出,與改變轉速相似,因為冬夏工況下內燃機側參數一致,所以Φhgen、Φlgen及P這3組數據完全重合。隨負載率降低,燃氣耗量逐漸減少,燃氣內燃機排煙熱量逐漸降低,導致Φhgen及Φlgen依次降低,且兩者降低程度接近。熱負荷降低導致循環工質量減少,夏季工況Φeva和冬季工況Φcon均降低,且前者降低幅度大于后者。

由圖8可以看出,在負載率較低情況下,系統性能系數迅速降低,同樣系統一次能源利用率也降低,但冬季工況一次能源利用率變化不明顯。可見,燃氣內燃機低負載率下運行,系統電、冷、熱輸出都會受到影響,且系統的性能及熱泵余熱回收利用的效果都會降低。

5 結論

以微型冷熱電聯供(MCCHP)系統性能特性為對象,搭建基于燃氣內燃機、雙效溴化鋰吸收式熱泵的系統,建立系統模型,通過數學仿真,分析夏季工況冷水回水溫度、冬季工況熱水回水溫度、內燃機轉速、內燃機負載率變化時系統性能,結果表明:

① 選用30 kW燃氣內燃機,在給定設計條件下,系統夏季運行性能要優于冬季,夏季工況吸收式熱泵性能系數為冬季的2.2倍,一次能源利用率比冬季上升14.78%。

② 夏季工況蒸發器冷負荷降低和冬季工況冷凝器熱負荷降低均將導致系統性能系數降低,且系統性能系數的降低幅度大于一次能源利用率。

③ 冬、夏工況下燃氣內燃機轉速增加,做功量上升,系統性能系數和一次能源利用率均上升。

④ 夏季工況下,燃氣內燃機負載率增加系統性能上升,系統性能系數上升幅度高于一次能源利用率,此變化在低負載率下更加明顯;冬季工況下,負載率增加,系統性能系數上升明顯而一次能源利用率幾乎不變。