“互聯網+”視角下佛山陶瓷企業的智能化突破路徑研究

李燁 韓紅星

摘 要:文章主要以佛山傳統行業——陶瓷產業的發展狀況為對象,試圖厘清傳統低端企業如何在“互聯網+”背景下,結合自動、智能化等科技實現企業轉型突破的過程與成果。從佛山傳統企業發展困境與問題出發,探討如今低端企業如何利用智能化來提高制造生產柔性、改善管理、優化物流配送以及增值終端銷售從而實現轉型升級。并且以推進“中國制造2025”和“互聯網+”行動為背景,探究佛山陶瓷制造業如何利用“互聯網+”實現智能化產業升級轉型,以期為其它區域傳統制造業實現轉型升級提供示例和參考。

關鍵詞:轉型升級;智能化;陶瓷企業;“互聯網+”

1 前 言

“互聯網+”就是“互聯網+各個傳統行業”,利用信息通信技術以及互聯網平臺,讓互聯網與傳統行業進行深度融合,通過優化生產要素、更新業務體系、重構商業模式等途徑來完成經濟轉型和升級,創造新的發展生態。近年來,佛山陶瓷積極響應“互聯網+”行動,推動制造產業與“互聯網+”相結合,在生產、物流、銷售等環節都嵌入信息化、網絡化,并利用“互聯網+”實現“陶瓷智造”。

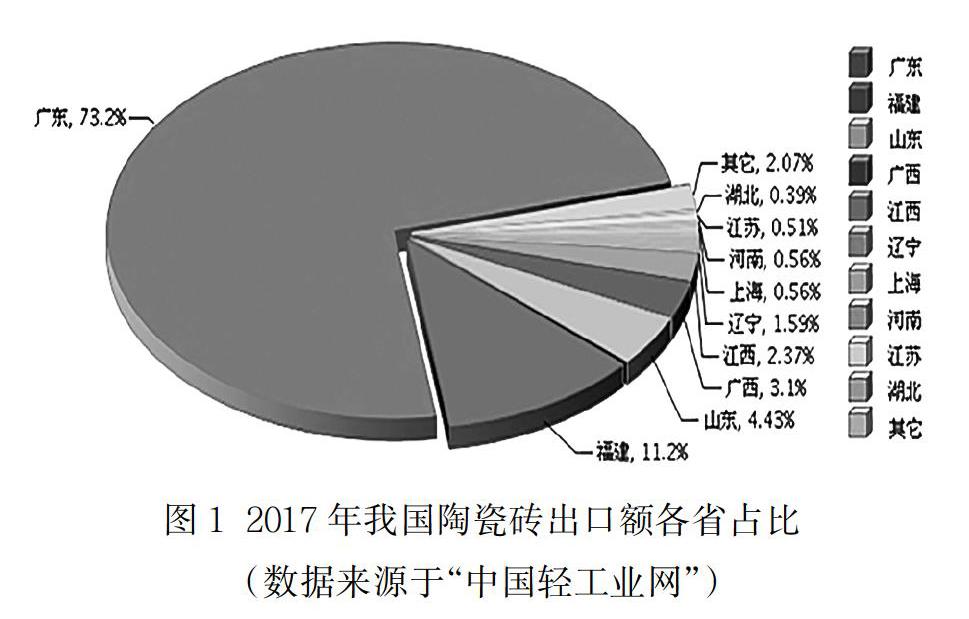

中國建陶發展30余年來,廣東作為改革開放的前沿,迅速奠定了在中國陶瓷業的領先地位。據海關數據顯示,2017年廣東陶瓷磚累計出口額32.4億美元,占全國陶瓷磚出口總額的73.2%。廣東作為陶瓷出口的重要產地,對陶瓷的生產和出口起著重要的決定作用。

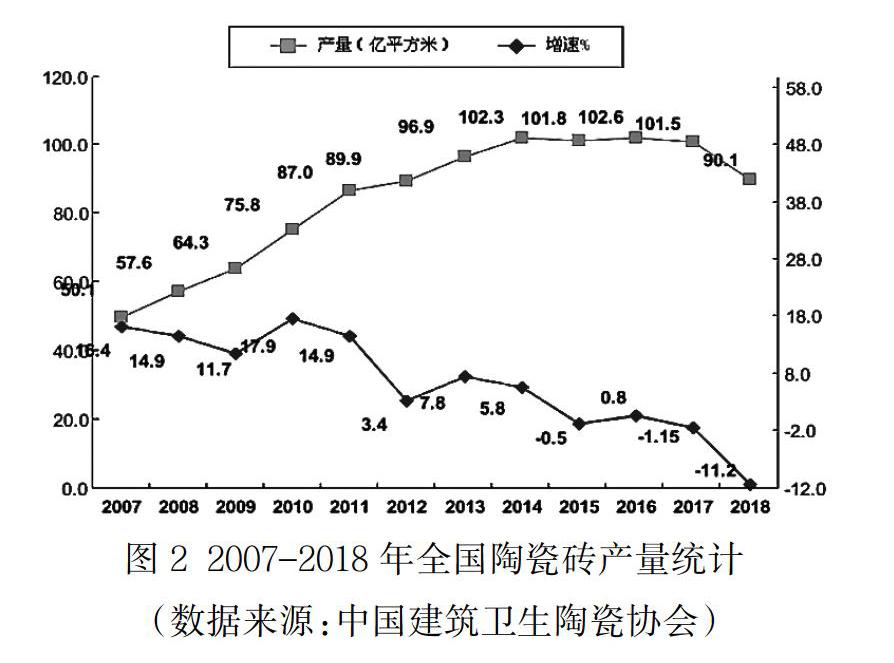

而佛山陶瓷作為廣東陶瓷產業的重要貢獻力量,聚集了我國90%以上的知名陶瓷品牌,享有“陶瓷之都”的名譽。佛山是全國最大也是產業鏈最成熟的陶瓷產業集群區,建筑陶瓷的年產量約占全省的90%,達到全國產量的40%,被認定為“中國建筑衛生陶瓷”特色產業基地以及出口基地。但根據佛山市陶瓷行業協會數據統計,佛山市2018年陶瓷總產值830.76億元,產量10.91億平方米,相比2016年,產值和產量分別下降181.24億元和1.13億平方米。同時,由于近年來遭遇大大小小的國際貿易壁壘的影響,陶瓷企業在進出口方面面臨了巨大的挑戰。據國家統計局的數據統計,2015年佛山陶瓷產品出口總額為260.28億元, 2016年出口總額減少了77.61億,并在2017年創了新低。[1]

另一方面,陶瓷作為傳統低端產業在發展過程中不可避免地遇到了高污染、高耗能等環境成本及污染問題。根據佛山市2015年環境統計數據顯示,火力發電是佛山市最主要的氮氧化物排放源,僅建筑陶瓷制品制造業二氧化硫排放量就達13824噸,占全市排放量22.6%;氮氧化物排放量為23255噸,占全市排放量24.3%。因此建陶制造業是清潔生產和節能減排的重點行業,而這種不可持續的發展方式,也推動了佛山不得不主動走上產業集聚轉型的道路。隨著節能環保政策的出臺,研發環保新技術成為了佛山陶瓷行業的共同探討話題,同時2014年修改的《陶瓷工業污染物排放標準》的出臺,也加快了陶瓷行業廢氣脫硝整治工作的步伐,從而實現對重點區域“兩高”行業產能的控制。除此之外,佛山作為國內建陶最大的產研基地,不僅創立了行業技術創新聯盟共同研討生產的高新技術,同時在2016年為響應供給側改革,佛山眾多陶瓷企業抱團轉型成立了以“產業+互聯網+金融資本”為核心路徑整合各環節產業資源的平臺“眾陶聯”,聯合產業上下游多方聚力,構建起陶瓷產業協同發展的生態圈。

而佛山陶瓷從傳統低端企業轉向“互聯網+”智能化方向發展,尋求轉型升級,恰恰在很大程度上折射出我國沿海地區傳統制造業發展的縮影。基于2015年提出“互聯網+”的制造強國國家戰略綱領,提出重點把“互聯網+”發展制造業放在國家戰略的高度。因此佛山陶瓷也逐漸建立起以互聯網、物聯網與制造業深度融合的產業鏈,[2] 并已經在陶瓷的原料加工、生產設備、數據平臺、銷售終端等環節中取得智能化的突破,以新明珠陶瓷集團為首的優質企業率先投身于打造陶瓷行業的綠色智能工廠標桿實踐中。同時,對于政府提出的“中國制造2025”和“互聯網+”行動,加快制造強國建設的意見,佛山陶瓷制造業也積極響應。佛山“互聯網+”博覽會已經歷經了五年多的發展,2019年舉辦的第五屆博覽會更是以“工業互聯、數字制造”為主題,來展示“互聯網+”在佛山各領域制造業的不同成就。佛山陶瓷企業更是利用“互聯網+”在生產制造和零售環節實現新的模式突破,實現智能化的轉型升級。因此以佛山陶瓷產業為例,分析其在“互聯網+”視角下的智能化突破路徑,以期為其它區域傳統低端企業尋求突破路徑提供借鑒意義。

2 研究回顧

學界有關佛山陶瓷產業轉型升級的研究主要分為四個方面:一部分學者以佛山陶瓷為例對傳統產業升級發展的路徑從宏觀層面進行了探究。賴紅清等從陶瓷的生產制造、價值鏈兩端以及產業鏈接升級三大環節入手,借助微笑曲線探索了傳統企業的創新發展路徑。[3]另外呂越等也提出從提高企業生產率、市場集中度以及緩解融資約束等方面來解決長期以來困擾中國制造業面臨的“低端鎖定”的困局問題。[4]其次,部分學者從“綠色低碳”經濟發展的角度指出傳統陶瓷產業面臨的環保問題。安靜用調查報告的形式反映了傳統陶瓷產業普遍存在著高能耗、高污染、高排放的資源、環境成本的制約問題。[5]黃曉琳等通過原料、工藝、設備、廢料再利用這幾個方面,闡述了整個陶瓷產業對“節能降耗”的迫切需求。[6]

此外,一部分聚焦于“互聯網+”以及“智能制造”對佛山陶瓷企業轉型升級的影響機制。林益生等認為傳統陶瓷企業固有的銷售體制難以對“互聯網”的云端信息進行收集和分析,因此“互聯網+”給予了佛山陶瓷企業一個“二次新生”的機會。[7]而李曼認為由于缺乏集群化發展的機制和氛圍,造成代表性的電商品牌企業寥寥無幾。[8]而在智能化方面,夏建華等具體分析陶企在生產制造各個環節中信息的不對稱性,上游的銷售鏈條與下游管理系統的智能化各自分離,造成了信息孤島的問題。[9]黃賓等學者也指出如今陶瓷行業已經在打造產、學、研、用緊密結合的建筑陶瓷技術創新體系,并建立了行業技術創新聯盟。[10]最后,從佛山陶瓷出口的現狀結合政策優勢為企業提供發展思路。劉越等首先指出了陶瓷企業在出口中面臨品牌化意識薄弱的問題,缺乏自主創新能力。[1]而付英指出要將“中國制造2025”計劃與“互聯網+”的相融,推動我國智能制造的快速發展,培育新型的生產方式。[11]

綜上所述,關于“佛山陶瓷”產業轉型的相關研究已經較為豐富,然而仍有以下一些議題值得進一步的探討:(1)指出了傳統制造業轉型面臨的問題,但大多沒有從“互聯網+”視角下的智能化角度去闡述突破升級的路徑。(2)“互聯網+”、信息技術對陶瓷產業的影響大多停留在宏觀層面,而沒有從具體的智能制造生產環節進行詳細闡述。(3)目前極少有結合“中國制造2025”以及“互聯網+”行動的政策背景去分析佛山陶瓷“智能制造”的發展優勢以及趨勢展望。

3 現階段佛山陶瓷企業面臨的挑戰

盡管佛山陶瓷在全國陶瓷生產及出口中做出了極大貢獻,并且通過“OEM-ODM-OBM”的演變,少數陶瓷品牌已經通過自主創新走向了世界,但也無法掩蓋行業整體發展所面臨的“低端”困境。佛山陶瓷產業在生產制造成本、環境污染程度、出口貿易阻礙以及智能化發展程度上面臨著不同程度的挑戰,同時在過去的2018年中,瓷磚產量產能過剩的問題比2017年同期更加明顯,這些問題都迫使陶瓷企業走向轉型升級之路。

3.1 區域生產優勢式微

3.1.1 瓷土資源短缺

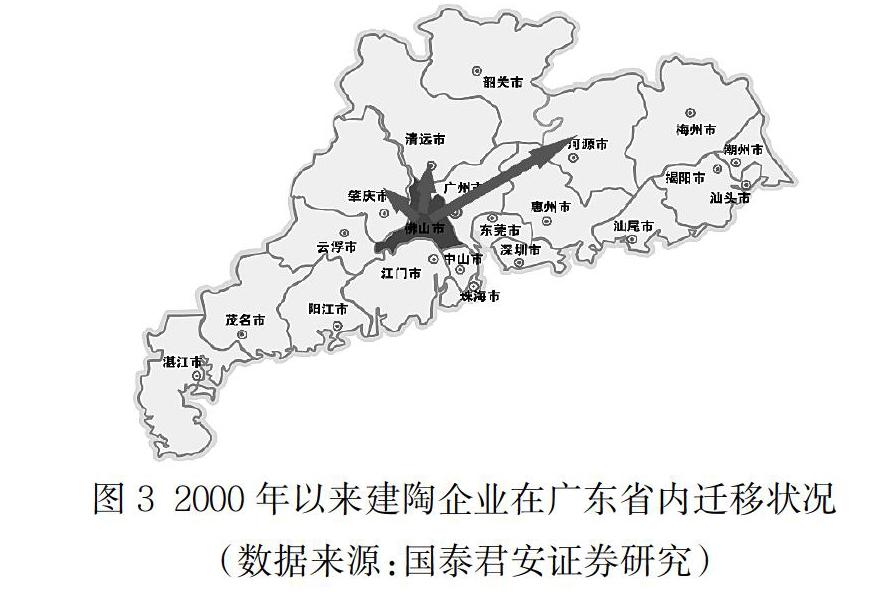

佛山作為陶瓷生產及出口的主要區域,對于瓷土的需求是供不應求的,其本地的瓷土資源已經告急,只能通過周邊城市來獲得瓷土供應,因此佛山為了解決資源短缺的問題,也不斷地把生產基地遷向廣東兩翼甚至是在外省投資設廠。如“新明珠”集團擁有60多條生產線,除了在廣東佛山、肇慶以外,廠區還遍布了江西、湖北等地。

3.1.2 勞動力成本優勢逐漸消失

佛山作為改革開放的沿海城市之一,在早期制造業時期吸引了眾多內地勞動力的聚集,促進了地區傳統產業經濟的快速發展,但近年來人口紅利的消失,低價勞動力的成本優勢正在逐漸消逝。同時就業市場上不僅面臨著“民工荒”的難題,對于高新技術人才的缺口也始終無法填滿,并且勞動力成本快速上漲的現實沖擊導致了企業間競爭更加激烈。

3.2 環保標準步步緊逼

3.2.1 污染問題迫在眉睫

學者認為,傳統陶瓷企業的高能耗、高污染、高排放問題是制約企業乃至行業可持續發展的重要因素。據佛山市統計局的數據顯示,廣東省2017年工業廢氣排放量以佛山市占比最大,而陶瓷業占了近乎一半的比例,建陶垃圾產生的粉塵污染更是嚴重影響城市生活質量。[1]然而很多陶瓷企業對環保的投入甚微,在公布的2019年佛山市重點排污單位名錄的282家企業中,就有29家建陶制造企業在錄,可見陶瓷業的環保問題與城市的可持續發展規劃相悖。由此,政府2014年推出了《陶瓷工業污染物排放標準》,進一步收嚴了排放標準,加快了陶瓷行業廢氣脫硝整治工作的步伐,推動企業不斷的追求更高的環保標準。

3.2.2 環保設備更新緩慢

據2018年《佛山市建筑陶瓷行業清潔能源改造工作方案》指出,全市共有58家陶瓷企業,共配置窯爐332條,其中未改用天然氣的窯爐仍有254條,而窯爐的燒成步驟是陶瓷線上總耗能最大的工序。如果按照達標要求,環保設備需要投入大量的資金,關鍵在于設備的運行費用也十分高昂,對于中小企業來說,資金壓力巨大。

3.3 行業出口遭遇瓶頸

3.3.1 貿易壁壘阻礙重重

隨著貿易戰的升級,我國陶瓷企業頻繁遭遇技術壁壘甚至是反傾銷控訴,2018年,海灣六國對中國瓷磚發起反傾銷調查,瓷磚出口持續下滑。據國家統計局數據,2017年佛山陶瓷產品出口總額為177億元,相比 2016 年的182.67億元,減少5.67億元,陶瓷行業的出口額只占總出口額的5%不到。同時我國企業在外也遭遇很多技術壁壘,如“新明珠”集團到意大利考察學習,想要進口智能化整線設備卻遭到外國企業的拒絕,擔心國內企業會站在“巨人的肩膀”上迅速創新。

3.3.2 品牌化意識薄弱

品牌價值較低易導致出口競爭力下降,佛山陶瓷產業整體的品牌化觀念相對滯后,除了少數如“東鵬”、“蒙娜麗莎”、“歐神諾”等在國內外都享有聲譽的企業外,大多依然游離在產業鏈低端,追求微薄的加工利潤,對品牌建設的投入甚少。如此一來,在國際市場上缺乏了強有力的競爭力,同時也不利于“佛山陶瓷特色小鎮”的建設發展。

3.4 智能制造浪潮有限

3.4.1 自動化基本普及,智能化發展緩慢

如今陶瓷企業的生產線基本上已經實現了運作流程的自動化,例如自動檢測機、自動包裝機,這些目前陶瓷行業的自動化設備,基本都全面普及。然而智能化目前只能體現在各環節智能設備的更新,但是無法做到將上游銷售鏈條與下游管理系統以及生產制造各環節的智能化連接起來,沒有形成一體的智能化管理系統,無疑造成了“信息孤島”的問題。

3.4.2 資本投入過大,中小企業難以融入

目前“新明珠”、“東鵬”等知名企業首先在“綠色智能”方面進行了探索實驗。而“智能工廠”的建設需要巨大的場地、資金投入,同時也需要大量的高新技術人才和技術。而佛山大多數陶瓷企業都是以民營企業為主,起點較低,如果自己關門研發則水平有限,同時智能工廠的建設以及運行維護的成本巨大,面對動輒數十萬的高端智能設備和管理系統,中小企業不僅難以大量融資,同時也面臨著更大的試錯成本與風險,因此仍有很多企業無法融入智能化轉型道路中。

4 “互聯網+”陶瓷產業智能化微觀突破路徑

綠色環保是企業繼續參與市場競爭的“入場券”,因此許多企業都紛紛利用“互聯網+”在產業鏈上游的研發、中游的生產制造以及下游的營銷服務環節中實現綠色生產制造的智能化突破,為引領整個建陶產業綠色轉型,加快推動綠色制造體系建設起到了積極的示范作用。

4.1 推進陶瓷行業環保整治

4.1.1 政府推進“互聯網+”環境保護

陶瓷業是典型的高耗能、高污染行業,大力發展低碳經濟,是實現經濟發展與資源環境保護雙贏的必然選擇。[5]根據佛山市陶瓷學會的報告顯示,政府大力推動全市信息系統資源共享,以大數據的思維,形成一個立體的數據庫運作體系,方便各部門獲取相關數據,利用“互聯網+”加強環保問題的監測治理。

4.1.2 企業提升智能監測水平

對污染源進行實時工業過程監控,通過連續采集產污、治污、排污過程等數據,依托大數據技術形成產-治-排聯動耦合規律,提高監測精細化程度以及環保部門的執法效率。新明珠陶瓷集團董事長葉德林稱,通過智能監測能夠隨時查驗各產地生產線的環保達標情況,并親自拿出手機演示分布在廣東佛山、肇慶以及江西、湖北的幾十條生產線的排放情況,如果界面出現紅色就代表排放超標,企業能夠及時采取措施處理,同時這些數據也與環保局聯網共享。[12]

4.2 人才儲備與技術培育

適應企業不斷創新的發展要求,需要有成熟的人才和技術培養體系。陶瓷龍頭企業蒙娜麗莎集團在這方面下足功夫,據官網顯示,其是擁有國家認定企業技術中心、省市區三級院士工作站、博士后科研工作站、中國輕工業無機材料重點實驗室、中國輕工業陶瓷裝飾板材工程技術研究中心五大高科研技術平臺的企業,重視給予人才發展平臺的建設,為產品和技術的創新打下堅實基礎。而大多陶瓷企業都通過“互聯網+”技術,以智能機械手激光打碼的方式,實現“一磚一碼”,從而達到從原料到生產工藝流程的追溯。

4.3 建立中央數據庫平臺

產品要實現智能化必須以技術為基礎,而生產智能化卻需要以整個產業鏈互聯互通為前提。[13]目前大多數企業僅僅是實現了設備的智能化更新,需要利用“互聯網+”把制造、物流和銷售環節的數據互相聯通,實現整個設備生產運營的智能化。2016年東鵬發起中國陶瓷行業第一個“互聯網”平臺——眾陶聯,以“傳統產業+互聯網+金融資本”新模式“抱團發展”,實現整體大家居的智能化、信息化、標準化制造。工廠能夠利用中央數據平臺及時獲得市場反饋的信息快速響應市場,這使得終端銷售的“互聯網+”個性化定制更易實現,實現各環節數據的可視化,另一方面也能幫助管理者從海量數據中發現問題改善運營。這不僅是減少了生產中對人力的依賴,也是國內建陶行業通過“互聯網+”實現“彎道超車”的機會。

4.4 生產制造環節智能化

“新明珠”集團在肇慶建設了“綠色智能工廠”,引領陶瓷制造向清潔生產、綠色環保、人工智能、柔性化生產等方向邁進。生產車間目前有兩組綠色全智能化生產線,運行著如節能型陶瓷窯爐等智能環保設備,車間員工減少了80%,除了生產速率的提高以外,生產環境也大為改善,生產線上有儲塵箱吸取粉塵,而窯爐的余熱可以轉化為熱能供應智能工廠的中央空調運轉,同時車間的噪音污染也大幅消減。從配料到打包入庫,中間的12個步驟,工人只需要在控制室里輕按按鈕便可以實現集中控制。

4.5 智能物流倉儲

陶瓷企業一般需要較大的倉庫進行產品儲存,而智能物流倉儲的探索可以幫助企業實現從原料入廠到產品出廠的全流程智能化,提升倉庫貨位儲存的利用率、提高倉儲作業的靈活性和準確性。“新明珠”集團建立起的自動化立體倉儲,通過智能無人叉車來完成前后運輸工作,同時WMS立體倉儲管理系統也已就位,與頂層的ERP系統中的物流、庫存等模塊相接,形成完整的智能物流倉儲系統。同等量的產品只需要過去占地面積的30%,整個生產過程只需要互聯網操作,每條生產線所需工人從200多名銳減至50名,不僅大大節省人力資源成本,而且實現貨物可追溯等智能化功能,將信息化物流作為產品定制的物流基礎。[14]

4.6 客戶需求為導向建立定制系統

在“互聯網+”背景下,用戶的需求從“批量化”逐漸走向“定制化”生產。傳統的渠道模式不僅導致了產能過剩的問題,同時也延長了商品到達消費者使用的過程,導致生產與消費需求方面的信息不對稱。歐神諾與IBM簽約合作建設的“歐神諾在線”、720°換磚DIY、3D云設計以及VR全屋漫游等一系列營運服務系統,在業內牽起了“互聯網+”營運變革風潮。消費者可以在VR漫游中體驗720°全景式空間的家裝效果,體驗1秒換磚、9分鐘出3D效果圖的強大功能,旨在為用戶帶來“所想即所見、所見即所得”的全新消費場景體驗。終端服務智能化將推動企業利用“互聯網+”與整體家居融合,實現由大批量生產轉向個性化定制甚至是“依銷定產”。

5 基于“互聯網+”佛山陶瓷發展展望

總體來講,大環境雖然遇到了瓶頸,但只有夕陽的技術,沒有夕陽的行業。企業要改變觀念,利用“互聯網+”與產業結合實現創新驅動和企業價值延伸,提高陶瓷產業品牌化建設的意識。同時利用好“粵港澳大灣區”政策下佛山的優勢以及“中國制造2025”的規劃,積極對接“互聯網+”計劃,推動整個陶瓷產業智能制造的發展,推進產業結構由中低端向中高端邁進。

5.1 打造國際品牌化意識

品牌是企業的形象和競爭力的體現。品牌建設盡管不易,卻是一個企業國際化的必由之路。[15]中國作為陶瓷生產的制造大國,需要在國際上打造合作交流平臺,這就需要企業主動提高企業品牌的價值,走向國際。東鵬陶瓷集團陸續在海外建立體驗展廳,海外客戶在展廳看貨實地感受,然后利用“互聯網+”體驗定制下單,由國內生產發貨,實現了定制化跨境營銷,并取得良好成效。[1]此外,歐神諾陶瓷在2017年第二次躍上美國紐約時代廣場,在納斯達克大屏幕上不僅向世界傳播了中國高端瓷磚定制品牌的獨特魅力,也攜手阿里天貓向世界吹響了陶瓷業新零售模式的號角。

5.2 利用相關政策優勢

2015年國務院出臺的《中國制造2025》,明確提出了以“智能制造”作為制造業變革的主攻方向。同時《關于深化制造業與互聯網融合發展的指導意見》也部署了要深化制造業與互聯網的融合發展,指出制造業是實施“互聯網+”行動的主戰場,激發傳統制造業的創新活力,同時積極培育新模式新業態。因此,佛山陶瓷產業可以從傳統生產和營銷方式的核心痛點出發,利用“互聯網+”與“中國制造2025”緊密結合,推動產業全鏈條的智能化。

5.3 打造智能中樞神經

EPR和MES是企業在實現生產過程數字化以及智能化的重要基礎,而實現生產全過程的數字化是實現全面智能化最難的環節。ERP是企業最頂端的資源管理系統,而MES系統是面向工廠車間的管理信息系統,但兩者操作的范圍有限且各自形成系統,無法實現互聯互通。如東鵬陶瓷集團其實早已在SAP、ERP等工業軟件的使用上投入了多年的研究,但是當務之急應該是利用“互聯網+”技術搭建一套“ERP+MES”的“智能中樞神經系統”,構成計劃、管理、反饋、調整于一體的完整系統,信息能夠實時地在整個自動化體系中有效、透明、及時的相互傳遞,提高決策的準確性的及時性。[16]

5.4 5G在智能制造的應用

實現企業產業鏈各環節的互聯互通,是智能制造的重要基礎,傳統的網絡通信無法滿足智能制造下對大數據的收集、處理的靈活性、低時延和高精度的通信要求。而5G通信的快速發展布局,其數據傳輸速率最高可達10Gbps、聯網的設備數量可以增加10到100倍,因此5G如果能夠在陶瓷生產領域應用,構建起一個有效的“互聯網”,那么就能實現從生產、物流、管理、追蹤到反饋環節的“互聯可控”,如5G可以加快倉儲管理到物流配送全過程的網絡覆蓋,實現強連接的通信保障,減少產品運輸交付時間。

6 結 論

陶瓷業盡管是佛山優勢的傳統制造行業,但大部分企業仍是缺少智能制造的文化內核和敢于創新的“匠人精神”。在“互聯網+”的大環境下陶瓷業已經著手智能化的逐步轉型,也可以看到“互聯網+”下的智能制造必將成為陶瓷行業發展的必要手段和趨勢。除了通過智能中央數據平臺的建設以及技術聯盟的建立,協助更多企業參與到“互聯網+”智能制造的建設中,同時也需要政府給予產業升級更多的支持、鼓勵整合創新。通過“互聯網+”、智能化的普及,能夠實現節能降耗,從高污染產業向綠色可持續的方向發展,同時也有利于企業和政府實時監管并及時采取有效措施。

結合《中國制造2025》對智能制造的推動,為佛山陶瓷業的發展提質增效,加快數字化和制造業的深度融合。政府與企業、行業等一起肩負起培育“智庫”以及研究創新人才的重任,加速以“智能工廠”為核心的工業4.0早日在制造行業內實現。[17]本文對佛山陶瓷產業的發展現狀以及“互聯網+”視角下智能化的突破進行了簡要闡述,從而對陶瓷產業未來可利用“互聯網+”發展的趨勢和智能化進程進行展望。未來佛山陶瓷的發展必然要走向規模化、品牌化、智能化、國際化的,可以看到陶瓷行業的“綠色生產”與“智能化制造”相結合的新模式已然成為當下行業發展的主旋律,制造業企業要順應趨勢,關注“互聯網+”協同制造、5G等新模式、新技術帶來的新機遇,分階段、持續性地實施智能化轉型。大浪淘沙始見金,盡管仍在探索中,但可以看到無論是企業本身還是政府,都在不斷地進行嘗試和推進。因此通過佛山陶瓷對“互聯網+”應用下智能化路徑的突破研究,以期為其它區域傳統產業實現智能化突破升級提供參考和借鑒。

參考文獻

[1] 劉越,李揚.佛山陶瓷出口現狀及經驗分析--以東鵬陶瓷有限公司為例[J].環渤海經濟瞭望,2019(05):75-77.

[2] 卞亞斌,房茂濤,楊鶴松."互聯網+"背景下中國制造業轉型升級的微觀路徑--基于微笑曲線的分析[J].東岳論叢,2019,40(08):62-73.

[3] 賴紅清,曹宗平.傳統產業升級發展路徑的選擇--以佛山陶瓷產業為例[J].經濟論壇,2015(07):66-71.

[4] 呂越,包雅楠.國內價值鏈長度與制造業企業創新--兼論中國制造的"低端鎖定"破局[J].中南財經政法大學學報,2019(03):118-127.

[5] 安靜.低碳經濟下陶瓷產業轉型升級問題的研究--基于廣東省佛山市的調查[J].全國商情(理論研究),2013(17):10-13.

[6] 黃曉琳,蔡嘉莉,鄒海媚,周林.從節能降耗角度談佛山建陶產業升級進展[J].佛山陶瓷,2018,28(06):36-39+44.

[7] 林益生,周裕超,李其雨,顏健培,陳娉騁."互聯網+"陶瓷業所面臨的問題及應對措施研究--以佛山市為例[J].中國市場,2016(46):52-53+76.

[8] 李曼.佛山市傳統產業與電子商務融合發展的路徑研究[J].電子商務,2017(08):27.

[9] 夏建華,溫怡彰.陶瓷行業智能制造現狀及發展趨勢[J].佛山陶瓷,2018,28(12):8-10.

[10] 黃賓,劉可春,胡志敏,晏寧.佛山陶瓷行業技術創新聯盟的構建[J].佛山陶瓷,2017,27(06):1-5.

[11] 付英,張愛寧.基于文獻計量和專利分析的我國智能制造發展態勢研究[J].中國建材科技,2019,28(03):109-111+113.

[12] 葛政涵.新明珠:"智能工廠"引領未來創新[N].南方日報,2018-04-11.

[13] 孟凡生,于建雅.新能源裝備制造企業智造化發展影響因素研究[J].科技進步與對策,2017,34(07):117-123.

[14] 劉偉偉,李昕桐,韓道旭,蔡香云."互聯網+"背景下家居陶瓷產品的個性化定制[J].赤子(上中旬),2016(20):182.

[15] 王世群.我國陶瓷出口貿易態勢及優化策略[J].對外經貿實務,2017(11):49-52.

[16] 來源:艾瑞咨詢《2019年中國制造業企業智能化路徑研究報告》.

[17] 趙福全,劉宗巍.工業4.0浪潮下中國制造業轉型策略研究[J].中國科技論壇,2016(01):58-62.

[18] 蘇麗婷,劉瑋."一帶一路"倡議下陶瓷出口企業發展促進戰略分析[J].工業經濟論壇,2017,04(04):95-100.

[19] 康達華. 佛山陶瓷的供給側結構性改革[N]. 佛山日報,2017-06-30(F02).

[20] 毛蘊詩,戴勇.OEM、ODM到OBM:新興經濟的企業自主創新路徑研究[J].經濟管理,2006(20):10-15.