廢舊三元動力電池電熱特性的實驗研究

潘帥,紀常偉,2,汪碩峰,2,王兵,孫潔潔,戚朋飛

(1 北京工業大學環境與能源工程學院,北京100124; 2 北京電動車輛協同創新中心,北京100083)

引 言

鋰離子電池因其高工作電壓、高能量密度、長循環壽命、無環境污染、無記憶效應、充電便捷等優點成為了電動汽車動力電池系統的最佳選擇[1-4]。但動力電池的應用仍然存在重要問題,主要為:續航里程短、安全問題以及退役電池的分選和梯次利用問題,它們極大地阻礙了電動汽車的發展和普及。電池在頻繁使用過程中的老化現象與上述問題均密切相關。首先,電池老化直接影響充放電性能,既縮短了電動汽車續航里程,又容易引發SOC(state of charge)和SOH(state of health)估算不準[5]。同時,電池老化會增加電芯的不一致性,從而加劇局部電池過充或過放的風險。其次,退役動力電池包在梯次利用前如何無損地對動力電池進行篩選和評估是目前亟待解決的問題[6]。針對上述問題,國內外學者對動力電池老化機理以及老化特征參數表征進行了相關研究。

鋰離子電池的老化機理可以概括為三個方面:①活性鋰離子損失:主要由電解液分解、電極表面副反應和SEI(solid electrolyte interface)膜生長引起;②活性材料損失:鋰離子在正極和負極材料中反復脫出與嵌入,插層顆粒會長時間處于收縮/膨脹狀態,由此引起的機械應力會造成材料內部晶格的坍塌、晶相的變化以及顆粒的粉化,從而造成活性材料的減少;③多孔電極以及隔膜結構變化導致的電化學性能衰退[7-9]。

在明確動力電池老化機理的基礎上,部分研究對不同材料和種類的動力電池老化特性進行了對比探究。其中,以LiFePO4(LFP)、LiCoO2(LCO)、低鎳LiNixCoyAl1-x-yO2(NCA)、 LiMnO4(LMO)、 低 鎳LiNixCoyMn1-x-yO2為正極材料的動力電池具有優異的穩定性和循環性能,成為了人們研究的重點[10-11]。但對高鎳含量材料體系電池的老化特性研究較少。Eddahech 等[12]通過交流阻抗對四種(NCM/LMO/NCA/LFP)正極材料鋰離子電池在老化過程中的內阻變化進行了分析,研究發現:盡管LMO、NCM 及NCA 正極材料電池的能量密度和工作電壓較高,但其容量衰減速率、充放電效率以及內阻增長速率均遠高于LPF 電池。徐晶[13]和Wang 等[14]分別對比研究了新舊三元軟包電池和LMO 電池的歐姆電阻、極化電阻變化,結果表明:三元軟包電池老化后的歐姆電阻明顯高于新電池,但其極化電阻在老化后略有下降;LMO 電池老化后的歐姆內阻和極化內阻均明顯增加。

因鋰離子電池快充技術的普及及其應用環境的復雜性,使用條件和環境對電池老化速率的影響成為了研究的熱點。充放電倍率、充放電深度和環境溫度被視為影響電池老化速率的主要因素[15]。Gao 等[16-17]提出充放電倍率對活性材料的損失有決定性影響,但對活性鋰離子損失的影響較弱;充放電深度對活性鋰離子損失有重要影響,但對活性材料損失幾乎沒有影響。電池在不同環境溫度下的老化機理是不一致的。正負電極中的擴散系數、反應速率和電導率對環境溫度非常敏感,故環境溫度對鋰離子脫嵌和遷移過程有顯著影響。高溫下老化和擱置均可以促進電池內部副反應的發生,消耗電解液中活性鋰離子,使容量衰退和內阻迅速上升[18]。此外,動力電池在低溫環境(尤其是0℃以下)中老化時,充電時陽極表面會發生嚴重的鋰沉積,不僅會加速容量損失,而且會降低電池的熱穩定性以及熱安全性[19-21]。盡管對老化速率影響因素的研究可以通過改善和優化電池的使用條件來延長電池壽命,但并不能阻止其性能衰退。

本文從動力電池應用的角度出發,探究了高比能量三元鋰離子電池的衰減規律和老化特征,并對比分析了六種老化狀態電池在多種充放電條件以及環境溫度中的電熱性能,建立了電池老化與其電熱性能之間的協同關系。該項研究可以為電池SOC和SOH 模型修正以及退役電池篩選等研究提供理論依據和數據支撐,具有工程價值。

1 實驗樣品和方法

1.1 實驗樣品

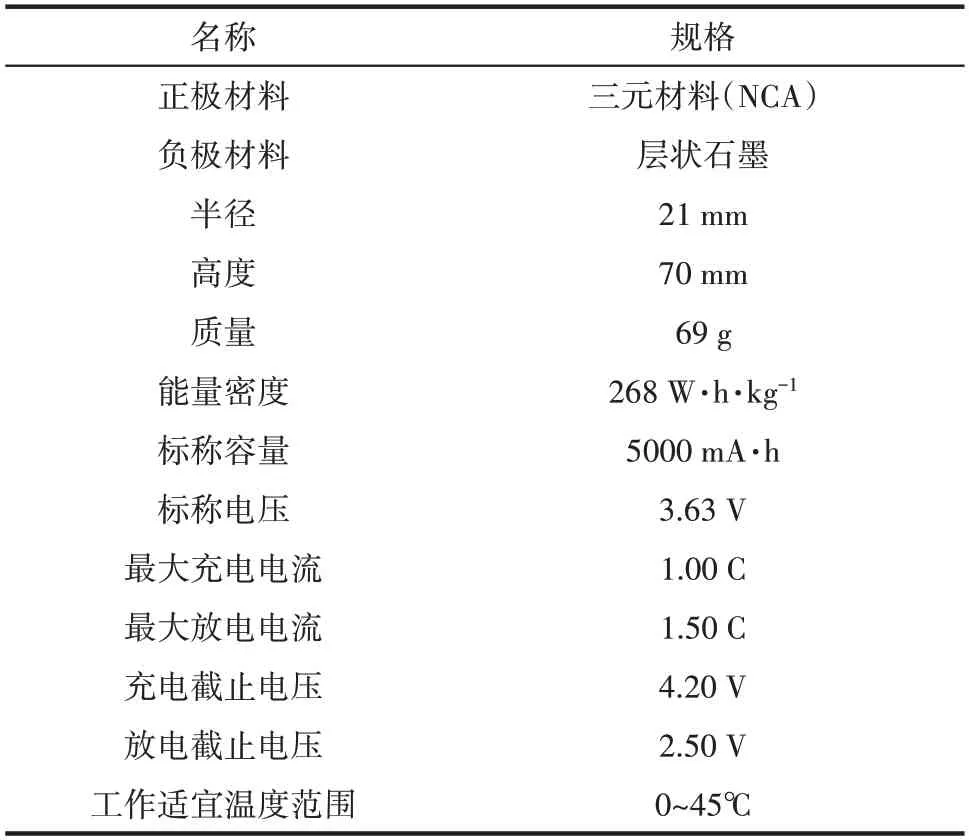

本文采用的實驗樣品均為商業21700三元動力鋰離子電池。電池均采購自同一廠家、同一批次,其具體參數如表1所示。

表1 21700電池的參數規格Table 1 Specification of parameters for 21700 battery

1.2 實驗測試系統

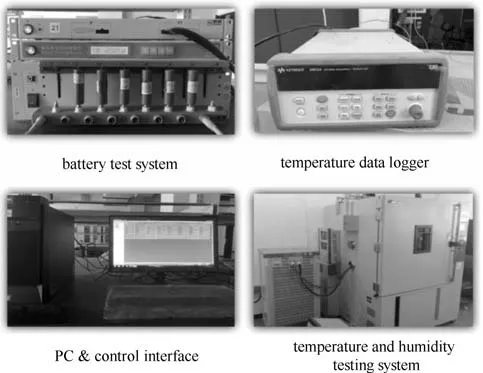

實驗測試系統如圖1 所示,共由四部分組成:電池測試系統(NEWARE-CT-4008-5V6A Battery Testing System:輸出電壓和電流的準確度和穩定性均為0.1%)、數據采集器(Agilent-Benchlink-34830A Data Logger:溫度采集精度為±0.01℃)、PC機以及測試控制軟件、恒溫恒濕系統(恒溫恒濕箱:Giant Force Temp & Humidity Chamber:測試范圍為-70~150℃,溫度誤差為-1.3~+1.3℃;充放電機:NEWARE-BTS-30V/200A:輸出電壓和電流的準確度和穩定性均為0.1%)。電池測試系統用于對實驗樣品進行老化同時監測其容量變化,恒溫恒濕測試系統用于測試不同老化程度電池的電熱性能參數,數據采集器用于記錄電池表面溫度變化。

1.3 實驗方法

1.3.1 電池循環實驗 首先對同一批次的30 塊電池進行初始容量標定,取3 次0.30 C 充放電循環的平均放電容量為初始容量。取其中容量最為接近的6 個樣品在室溫環境內進行循環實驗,分別循環至0、50、100、150、200 以及250 次。充電方式為恒流恒壓(恒流階段充電電流為1.00 C;充電截止電壓為4.20 V;截止電流為0.10 C);放電方式為恒流(放電電流恒定為1.00 C;放電截止電壓2.50 V)。為了充分消除充放電過程中電池的內部極化,工步之間擱置30 min。

圖1 實驗測試設備與系統Fig.1 Experimental device and test system

1.3.2 電池電熱性能測試

(1)容量增量曲線測試:將不同老化程度的樣品在25℃中以0.04 C 恒流充電的方法,從2.50 V 充至4.20 V。電壓數據的記錄間隔為9 mV。通過微分處理,將電壓曲線轉換為增量容量曲線。

(2)倍率特性以及溫度適應性測試:在25℃下對樣品進行恒流恒壓充電(恒流階段電流為0.30 C;充電截止電壓為4.20 V;截止電流為0.10 C),充分擱置后以不同倍率(0.30 C、0.50 C、0.65 C、0.80 C、1.00 C)進行放電。同理,在不同的環境溫度(0、15、20、25、30、35、40℃),以1.00 C 的放電倍率進行了相似實驗。

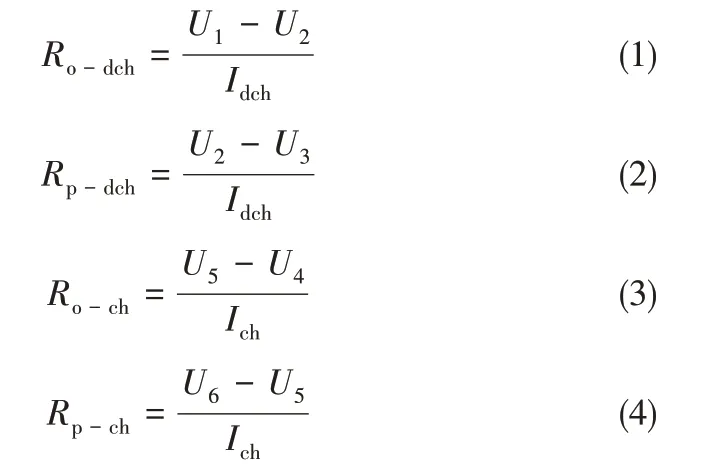

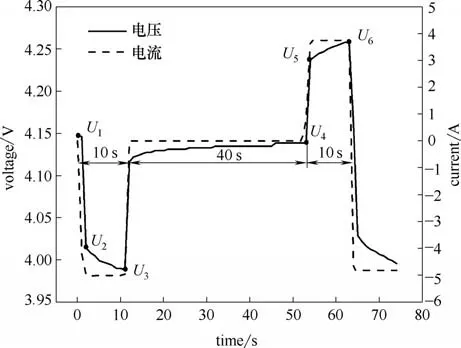

(3)內阻測試:6 種老化程度電池分別在不同環境溫度(0、15、25、35、45℃)下,通過HPPC 方法(混合脈沖:hybrid pulse power characteristic)測量了歐姆內阻和極化內阻。HPPC 測試的具體步驟是:以0.30 C 采取恒流恒壓充電方式將電池充滿,擱置2 h后,每恒流放電10%進行一次脈沖實驗,脈沖測試步驟如下:以1.00 C 放電10 s;擱置40 s;以0.75C 充電10 s[22]。圖2以100%SOC為例描述了電池的測試步驟,充放電時的歐姆內阻和極化內阻可由式(1)~式(4)計算得出。

圖2 HPPC測試中100%SOC時的脈沖步驟Fig.2 Pulse step at 100%SOC in HPPC test

式中,Ro-dch為放電歐姆內阻;Rp-dch為放電極化內阻;Idch為脈沖放電電流;Ro-ch為充電歐姆內阻;Rp-ch為充電極化內阻;Ich為脈沖充電電流。文中重點討論了放電過程的內阻變化。

(4)工作溫度測試:實驗與(2)同時進行。考慮到恒溫恒濕箱箱體內部空間較大,箱體內散熱條件存在差異,故在溫度測試前將所有樣品都固定在同一位置。三個K 型熱電偶分別布置在正極終端、表面中心以及負極終端附近。對于不同充放電倍率條件下老化電池樣品的溫度測試,其測試環境(溫度/濕度)始終為25℃/60%。對于不同環境溫度下老化電池樣品的溫度測試,其測試環境分別為0℃/60%、15℃/60%、20℃/60%、25℃/60%、30℃/60%、35℃/60%、40℃/60%。取三個測點的平均值作為電池溫度。

2 實驗結果與討論

2.1 加速循環老化實驗的結果分析

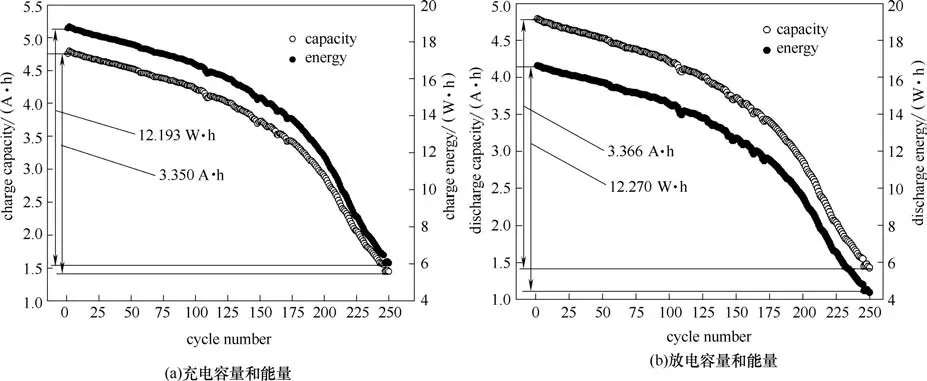

本節對單個電池在250次循環過程中的性能衰減以及形變進行了分析。新21700 電池以1.00C 充電時可以獲得4.8 A·h 以上的有效容量,18 W·h 以上的有效能量可以滿足高比能量電池包的應用需求,但相比磷酸鐵鋰以及鎳含量較低的三元材料動力電池上千次的循環壽命而言,其循環性能較差[16,18,23]。Ni 元素含量增加可以擴大正極材料的容量,提高電池能量密度,但由于Ni+與Li+具有相似半徑,易發生位錯從而導致鋰鎳混排,致使Li+在層狀結構中的脫嵌能力隨著Ni+濃度的增加而變差,最終導致循環性能較差[24-26]。圖3 示出了老化過程中電池充放電容量和能量的變化,電池充放電容量和能量壽命的衰減分為三個階段:緩慢衰減區、過渡區以及加速衰減區。電池循環125 次左右時,其剩余容量達到了初始容量的80%,0~125 次被視為容量緩慢衰減階段。在125~175 次循環期間,電池容量和能量的衰減速度明顯加快,為容量衰減過渡階段。在175次后,電池容量和能量線性劇烈衰減,該階段為加速衰減階段。鋰鎳混排比例會隨著循環次數的增加而增大,更多Li 位被占據,從而與電池老化相互促進[27]。

圖3 加速老化過程中的容量和能量衰減Fig.3 Degradation of capacity and energy during accelerated aging

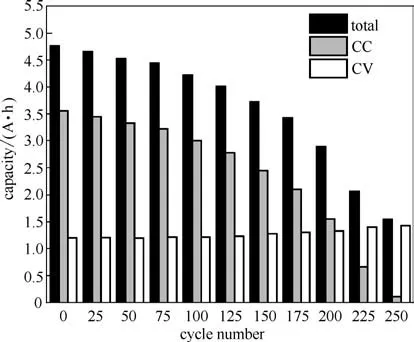

圖4 老化過程中恒流恒壓階段容量的變化Fig.4 Variation of capacity at charging stage of CC-CV during accelerated aging

電池老化過程中的充電方式為恒流恒壓(constant current-constant voltage:CC-CV),圖4 示出了電池老化對恒流(CC)和恒壓(CV)階段充電容量的影響,隨著電池老化程度的增加,恒流階段最大充電容量逐漸下降,下降趨勢與總容量衰減趨勢一致,但恒壓階段最大充電容量逐漸增加。該現象表明電池容量衰減主要受到恒流階段的影響,恒流階段電流更大,大電流會增大插層結構中顆粒的機械應力,從而加快活性鋰離子以及電極活性材料的損失;此外,恒流充電時間的縮短以及恒壓充電時間的延長也是導致恒壓階段充電容量逐漸增加的重要原因。

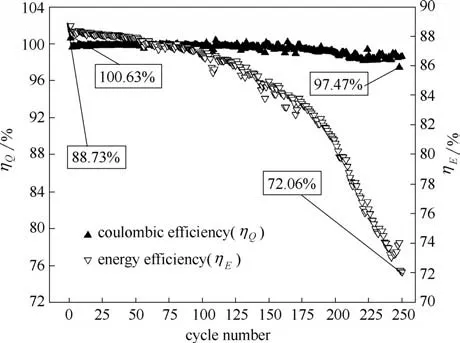

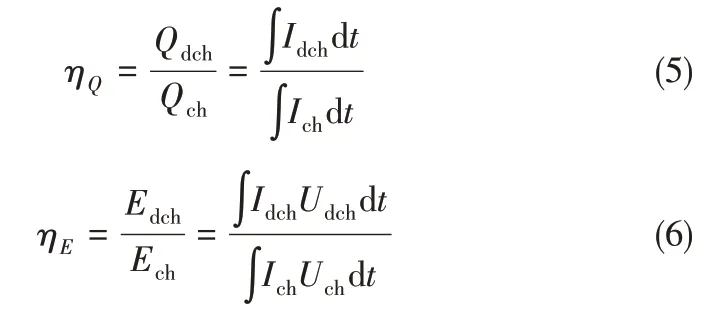

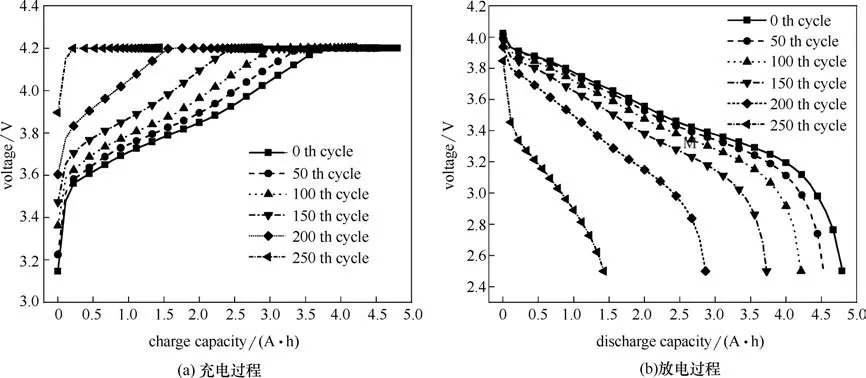

循環過程中電池的庫侖效率以及能量效率通過式(5)和式(6)計算得出,圖5 示出了電池庫侖效率以及能量效率的變化趨勢。電池的庫侖效率在前175 次幾乎穩定保持在99.5%~100.0%之間,在175次后緩慢下降,最終達到了97.5%,僅僅變化了約2.0%。相比于其穩定的庫侖效率,能量效率在老化過程中迅速衰減,變化趨勢與容量衰減趨勢近似,250次循環過程后從初始的88.7%下降到了72.1%。圖6 示出了加速老化過程中電池充放電電壓的變化,隨著老化程度增加,充電電壓平臺越來越高,放電電壓平臺越來越低,充放電電壓變化的不一致性導致了其能量效率的降低。

圖5 加速老化過程中庫侖效率及能量效率的變化Fig.5 Variation of coulombic efficiency and energy efficiency during accelerated aging

圖6 加速老化過程中充放電電壓的變化Fig.6 Variation of discharging and charging voltage during accelerated aging

圖7 加速老化過程中鋰離子電池的膨脹Fig.7 Swelling of lithium-ion battery during accelerated aging

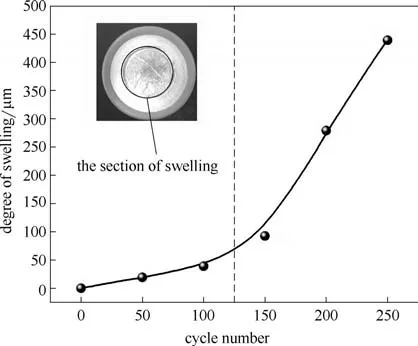

盡管圓柱形電池采用鋼制外殼,但其同軟包電池一樣會在老化過程中發生膨脹,膨脹部位發生在電池負極終端,膨脹變化需要通過螺旋測微計測量。每循環50 次,對圖7 所示的截面中心變化進行測量,三次測量的平均值作為電池膨脹度。膨脹現象是由電池老化過程中電極材料分解、電解液反應產生的氣體造成,通常包括CO2、CO、HF以及其他烷烴類氣體[28]。氣體積累增大了電池內部壓力,導致底面鼓脹。在循環125次后,截面膨脹度快速增加,與電池容量衰減趨勢一致,由此推斷此時內部副反應開始加劇。250 次循環后電池負極終端的膨脹度約為450 μm。此外,副反應產生氣體的累積以及殼內壓力的增加會反向促進電池的老化[29]。

2.2 電池容量增量曲線分析

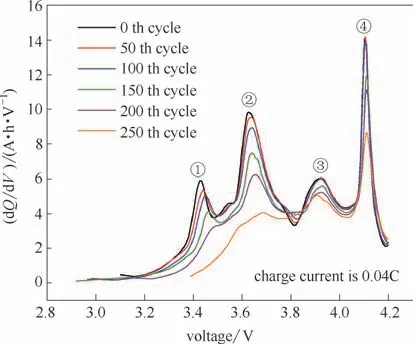

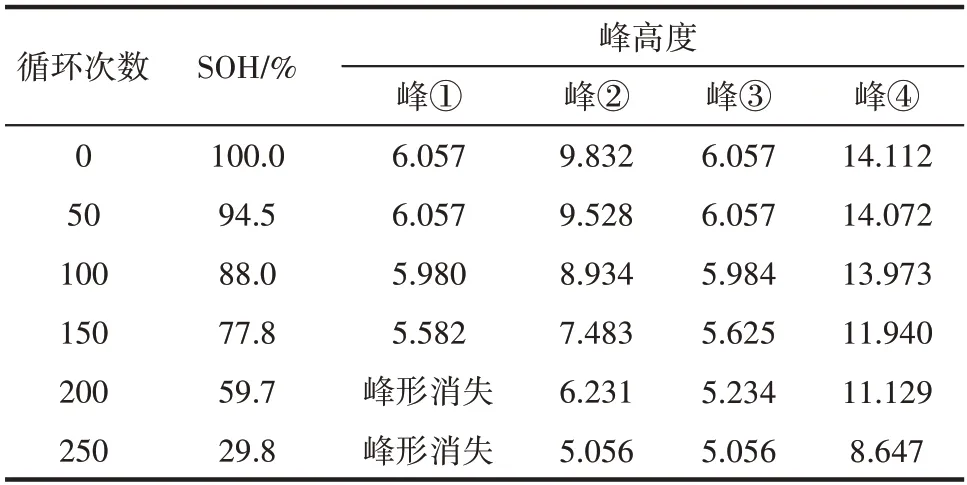

容量增量曲線中,峰的高度表示電池在局部電壓范圍內的容量增量,峰的面積決定電池局部電壓范圍的有效容量,曲線變化可以定性反映不同老化程度鋰離子電池的容量變化特性[30-31]。如圖8所示,21700 電池的容量增量曲線出現四個明顯峰形,分別對應的電壓區間為3.00~3.50 V、3.50~3.80 V、3.80~4.05 V 和4.05~4.20 V。3.50~3.80 V 區間內電池容量最大,4.05~4.20 V 電壓范圍的容量增量最大。

峰的高度均隨著電池老化程度的增加而下降,峰的寬度隨著電池老化程度的增加而縮短,峰①的形狀在200次循環后幾乎消失。峰的高度變化如表2所示,峰④高度下降最快,約下降了38.8%,峰③的高度降低最慢,約下降了16.5%。峰面積直接表征容量,其變化如表3 所示,各個峰的面積均減小,其中3.50~3.80 V 范圍對應峰的面積下降最快,說明此電壓區間內電池容量衰減速度最快,容量損失占據了整體的64.9%。表4 示出了峰頂點對應的電壓變化,電壓值隨著老化程度而逐漸增大,老化后電池的容量增量曲線向更高的電位移動。老化后電池內部活性鋰離子損失、活性材料損失且結構發生變化,造成鋰離子脫嵌和擴散更加困難,因此內部阻抗增大,內部極化增大,故在相同電位下,充電容量以及容量變化量更小,因此容量增量曲線向更高的電位移動。圖6展示出的充電電壓平臺上升以及放電平臺下降從歐姆定律的角度證明了上述推斷。峰①向更高電位移動的現象最明顯,峰②和峰④對應電位略有增加,內阻變化趨勢將在2.3 節進行詳細分析。

圖8 不同老化程度電池的容量增量曲線Fig.8 Capacity increment curves of batteries with different aging degree

電池容量增量曲線的峰均對應于正負極充電過程中的相變過程。對于石墨負極,鋰離子的嵌入是逐步進行的,峰①~④主要對應C向LiC6的轉化過程,分別表征負極反應過程中插層石墨的5 個狀態(C72、C36、C18、C12、C6)之間的4 次相變[13,32-34]。對于三元材料正極,反應電壓區間3.60~4.10 V 內,其主要為Ni2+/Ni3+向Ni4+的轉變過程,對應峰②~④[35]。多個峰的同時衰弱表征鋰離子電池在1.00 C加速老化過程中同時發生了正負極活性材料損失[36-37]。

表2 峰頂點高度的變化Table 2 Height variation of peak points

2.3 老化對電池倍率特性以及溫度適應性的影響

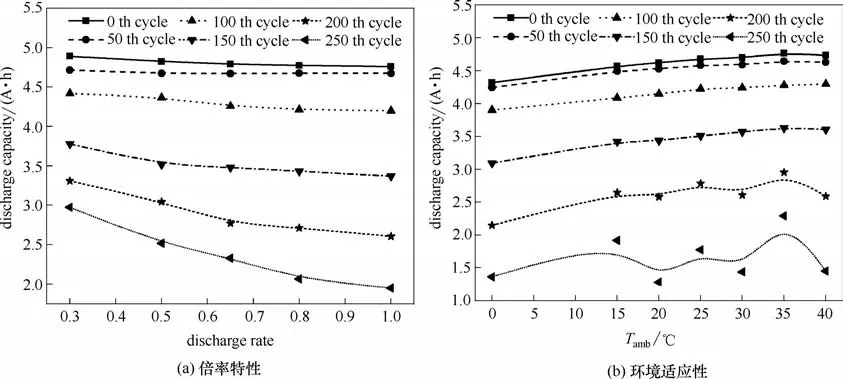

圖9 電池老化對倍率特性以及溫度適應性的影響Fig.9 Effects of aging on rate characteristics and temperature adaptability of batteries

表3 曲線面積的變化Table 3 Area variation of curves

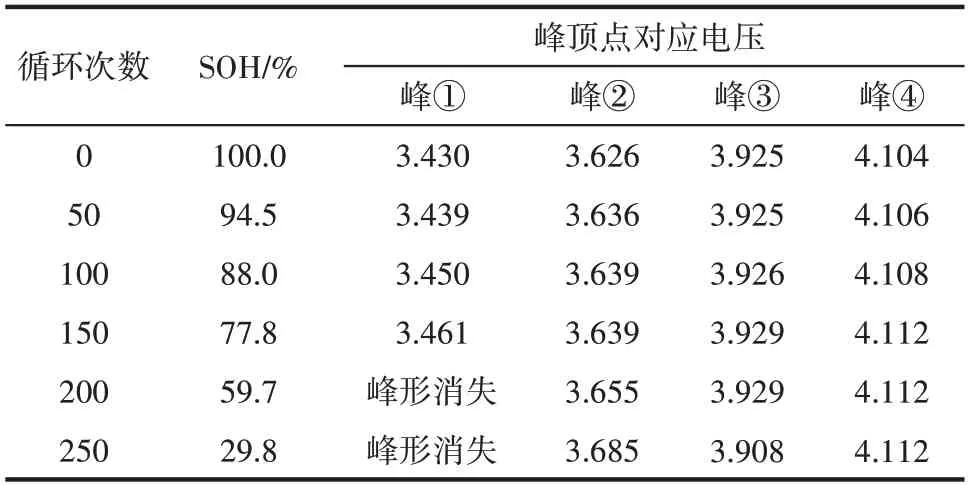

表4 峰頂點對應電壓的變化Table 4 Voltage variation corresponding to peak points

本文基于放電過程的容量探究了老化程度對電池倍率特性以及環境溫度的適應性的影響。如圖9(a)所示,新21700 電池呈現了良好的倍率特性,0.30~1.00 C 中五種放電倍率條件下,最大放電容量的差值僅為0.132 A·h。在循環250 次后,最大放電容量的差值逐漸增至1.023 A·h。隨著老化程度的加劇,電池在不同倍率工作時放電容量的差異逐漸增大,倍率特性變差,不再適用于持續的大電流工作。而在三元材料體系中,Co 元素用于提高材料的穩定性,加強電池的倍率性能,可見電池壽命低于80%后,Co 元素發生了損失,且隨著程度的增加損失速度加快。

環境溫度對鋰離子在液相中的遷移過程、固相中的擴散過程以及固液界面上的反應過程有著至關重要的影響。如圖9(b)所示,不同老化程度的電池均在35℃展現了最高的容量特性和能量特性,且隨著溫度的降低而逐漸變差。循環150 次前,電池在不同環境溫度下放電容量變化規律明顯且統一,但在150次循環后其不再隨環境溫度的變化而規律性變化,波動程度隨著電池老化的加劇而增加。活性鋰離子和活性材料的損失降低了放電容量對環境溫度的依賴性,進而使電池容量對環境溫度適應性變差。

2.4 老化對電池內阻及其溫度敏感度的影響

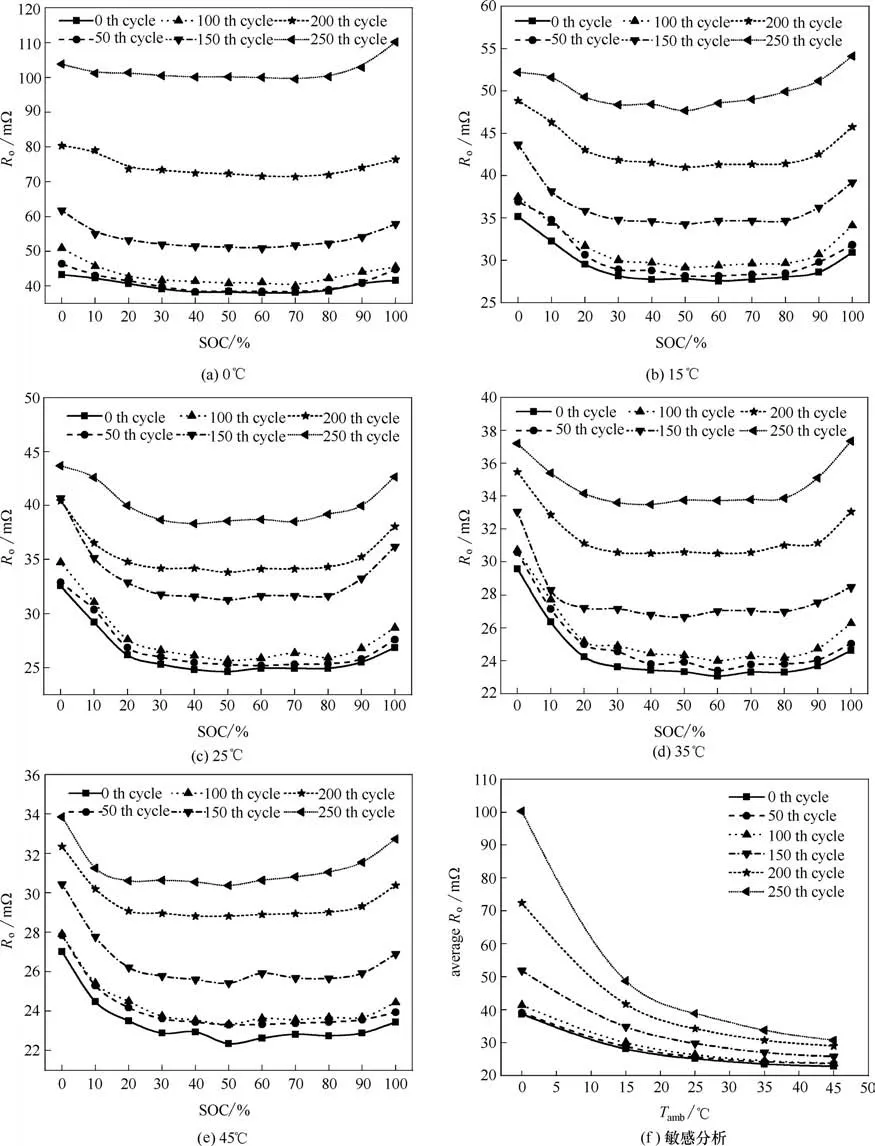

內阻是表征電池電熱性能的重要參數,電池內阻由歐姆電阻和極化電阻組成,故在多個環境溫度下對其歐姆內阻以及極化內阻進行了正交測試并分析了其變化規律。其中圖10(a)~(e)示出了6 種老化狀態電池在5種環境溫度中各個SOC狀態下的放電歐姆內阻分布。25℃環境中新電池的放電歐姆電阻在不同SOC 狀態下維持在26.84~32.54 mΩ,同時隨著環境溫度的降低而升高。

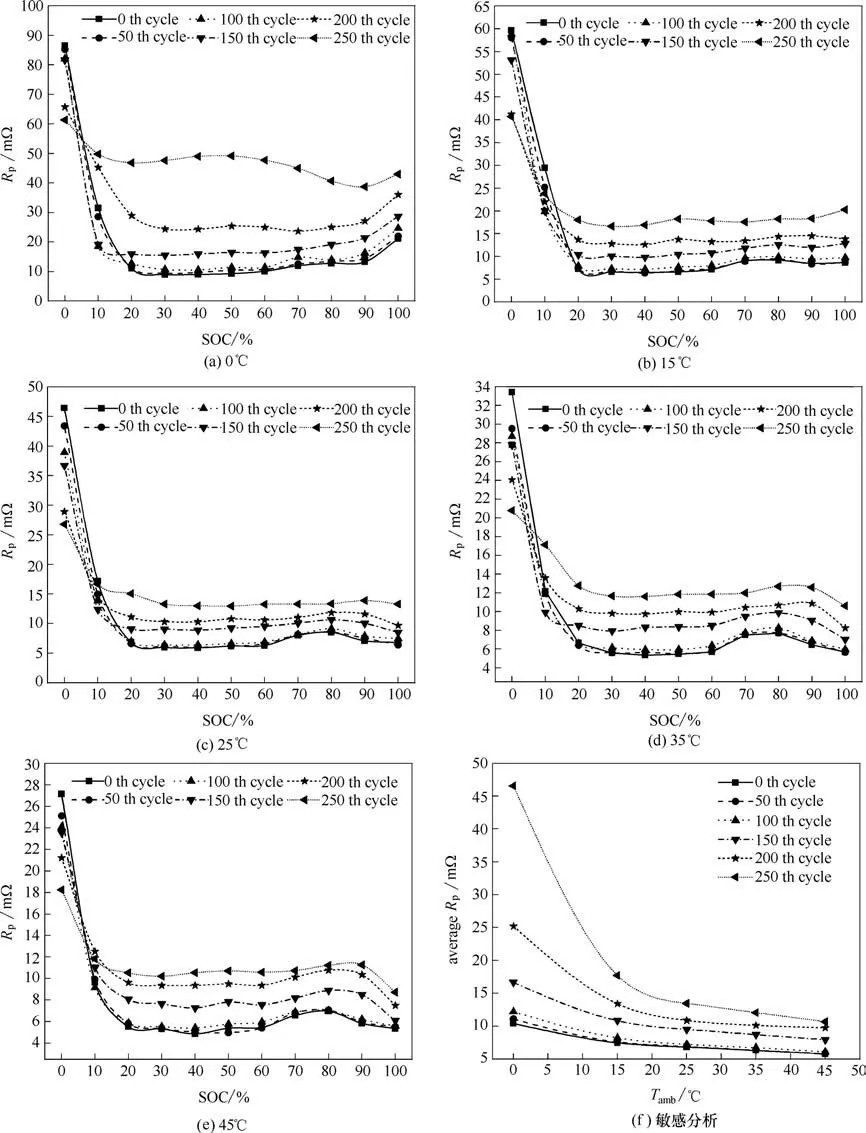

圖11(a)~(e)示出了6 種老化狀態的電池在5 種環境溫度中各個SOC 狀態下的放電極化內阻分布。25℃測試環境中,新電池20%~80%SOC 狀態下放電極化內阻維持在5.9~9.9 mΩ,但在放電末期(0~20%SOC)電池呈現了極大的極化作用。SOC 狀態越低,極化內阻越大。

圖10 電池老化對歐姆內阻的影響Fig.10 Effects of aging on ohmic resistance of batteries

隨著電池老化程度增加,絕大多數SOC 狀態(20%~100%)下電池的歐姆內阻和極化內阻均逐漸增長,且循環125次后,內阻增長速率劇增。對于歐姆內阻,電池高SOC 狀態下的歐姆內阻相對于低SOC 狀態增長速度更快。對于極化內阻,20%~100%SOC 的極化內阻增長明顯,但0~20%SOC 狀態有所降低。較高環境溫度中新舊電池的歐姆內阻和極化內阻變化差異較小,隨著測試環境溫度的降低,內阻變化差異更大。0℃測試環境中,250 次循環后電池的歐姆內阻甚至可以達到100 mΩ 以上,約為新電池的3倍;局部SOC電池的極化內阻維持在47 mΩ 左右,約為新電池的9 倍。極化內阻的增長速率高于歐姆內阻。

圖11 電池老化對極化內阻的影響Fig.11 Effects of aging on polarization resistance of batteries

圖10(f)和圖11(f)示出了不同老化電池20%~80%SOC區間內平均內阻隨環境溫度的變化。對于新電池,45℃時的平均歐姆內阻為22.8 mΩ,0℃時的平均歐姆內阻為38.7 mΩ,差值為15.9 mΩ;250次循環后的廢舊電池,45℃時的平均歐姆內阻為30.7 mΩ,0℃時的平均歐姆內阻為100.3 mΩ,差值為69.6 mΩ,遠大于新電池。極化內阻也存在類似規律,故電池在老化后,其內阻對環境溫度更加敏感,即電池老化后在低溫環境中鋰離子的脫嵌和轉移更加困難。

2.5 老化對電池工作溫度的影響

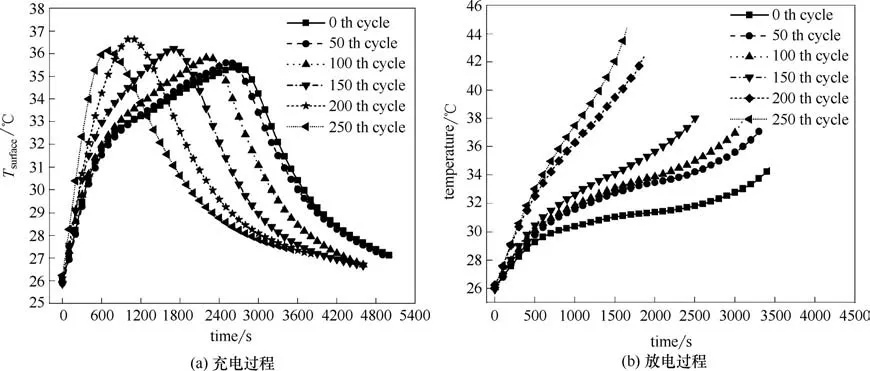

圖12 1.00C充放電過程中電池老化對其工作溫度的影響Fig.12 Effect of aging on working temperature of batteries during 1.00C charge and discharge

散熱環境不變的情況下,電池工作中的產熱量決定其溫度,總產熱量由可逆熱和不可逆熱構成[38]。電池內阻作為工作產熱中不可逆產熱的主要來源,直接影響電池的工作溫度[39]。圖12(a)、(b)分別示出了6 種老化程度的電池在25℃的環境溫度中以1.00 C 充電和放電時的溫度變化。對于充電過程,不同電池之間的最高溫度差異相對較小,其中250 次循環后電池在1.0 C 充電時的最高溫度還要略低于200 次循環的樣品,是由于充電采用的是恒流恒壓法,電池老化后恒流充電時間的明顯縮短導致電池產熱時間縮短,僅為431 s,從而影響了其最高溫度。故恒流階段充電電流的大小和充電時間共同決定充電過程的最高溫度。對于放電過程,廢舊電池的升溫速率和最高溫度都要高于新電池,且隨著老化程度的增加而增加。電池250 次循環過后在1.00 C放電末端溫度達到了44.5℃,相比新電池高了約9.5℃。

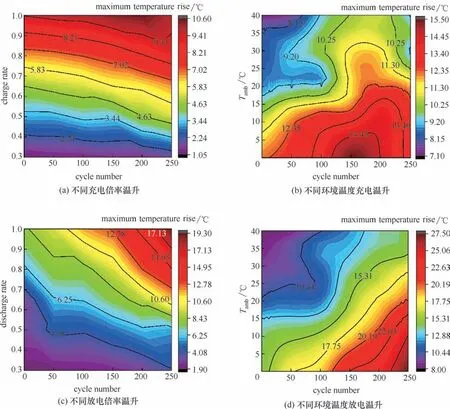

圖13(a)、(b)分別示出了6 種老化程度電池以不同倍率及在不同環境溫度中充電的最高溫升,圖13(c)、(d)分別示出了6 種老化程度電池以不同倍率及在不同環境溫度中放電的最高溫升。多種測試條件下,放電過程中新舊電池之間的溫度差異相比充電均更加顯著。當在25℃的環境中分別采用0.30 C、0.50 C、0.65 C、0.80 C、1.00 C 恒流放電時,250 次循環后的廢舊電池最高溫升分別比新電池高了2.0、2.6、8.6、8.9、10.0℃;當電池在0、15、20、25、30、35 以及40℃環境溫度中進行1.00C 放電時,250 次循環后的廢舊電池最高溫升分別比新電池高了13.0、10.5、9.6、9.5、8.0、6.0、6.4℃。電池充放電過程中的溫度特性隨著老化程度的增加而有所提高,且以高倍率或在低溫環境中放電時,溫升效應更加明顯。

Waldmann 等[40]測試了-20~70℃區間內環境溫度對電池老化速率的影響。25℃的環境溫度中,三元材料電池的老化速率最低。當溫度低于25℃時,老化速率隨著溫度的降低而加快。當溫度高于25℃時,老化速率隨著溫度的升高而加快。電池老化后在不同倍率、不同環境溫度時電池放電的溫度均有明顯上升,溫度升高會加速使用過程中正極材料的損失以及SEI 膜的增長,從而加速老化。溫升效應在電池包密閉的散熱環境下還會被放大。電池包由多個單體電池組成,初始時容量一致性較高,但由于排列位置不同,散熱條件和環境溫度有所差異,老化速率不一致性變差。老化后單體之間電熱性能的差異會導致其散熱環境差異更大,電芯之間老化速率差異更大。散熱環境差異與老化速率差異會相互促進。故在車載動力電池包的熱管理系統設計以及梯次利用過程中需要考慮老化對于熱性能的影響。

3 結 論

(1)高比能量21700 動力鋰離子電池具有很差的循環特性,老化過程中庫侖效率保持穩定,但能量效率隨老化程度增加快速下降。隨著老化程度的增加,電池底部發生膨脹,膨脹度變化趨勢與容量衰減趨勢相同。3.50~3.80 V 電壓區間內電池容量衰減的速度最快,容量損失約占據了整體損失的

64.9%。

(2)電池的老化造成了其倍率特性變差,老化程度越高,高倍率放電能力越差。此外,隨著老化程度的增加,電池放電容量不再隨環境溫度的變化而規律性變化,環境溫度適應性變差。

圖13 電池老化對工作溫度的影響Fig.13 Effects of aging on working temperature of batteries

(3)電池多數SOC 狀態的歐姆內阻以及極化內阻隨電池老化程度的增加而快速增加,且極化內阻的增長速率高于歐姆內阻。內阻增長在低溫測試中更加明顯,鋰離子的脫嵌和遷移更加困難。隨著電池老化程度增加,內阻對于環境溫度的敏感度更強。

(4)由于內阻增長,電池老化后工作產熱量增多,充放電過程中的溫度變化率均要高于新電池,且隨著老化程度的增加,溫度升高速率更快。200次循環內,電池充放電最高溫度隨老化程度的增加而升高。新舊電池工作溫度的差異在高倍率放電或在低溫環境放電時更加明顯。在熱管理設計以及梯次利用過程中需要考慮電池老化導致的溫升效應。

符 號 說 明

Ech,Edch——分別為充放電能量,W·h

Idch,Ich——分別為放電電流和充電電流,A

Qch,Qdch——分別為充放電容量,A·h

Ro-ch,Rp-ch——分別為充電過程中的歐姆內阻和極化內阻,mΩ

Ro-dch,Rp-dch——分別為放電過程中的歐姆內阻和極化內阻,mΩ

Tamb——環境溫度,℃

Tsurface——電池表面的平均溫度,℃

U1,U2,U3,U4,U5,U6——分別為脈沖測試中的電壓,V

ηQ,ηE——分別為電池的庫侖效率和能量效率,%