含有不同間距凹坑缺陷的發酵罐應力分析與計算

林國慶* 時 黛 李福來

(1.吉林化工學院 機電工程學院 2.贏創特種化學(吉林)有限公司維修工程部)

0 引言

本次分析的發酵罐主要應用在沼氣工業中,其發酵物料主要為生活垃圾及其他腐蝕性介質。隨著發酵罐運行和服役時間延長,罐體逐漸被腐蝕,罐體的內表面形成了大量的腐蝕凹坑。凹坑缺陷破壞了罐體結構連續性,使缺陷部位發生應力集中現象[1],同時由于發酵罐處于復雜的工作環境中,增加了凹坑處裂紋產生及擴展的可能性,甚至使發酵罐的承載能力及壽命受到嚴重影響。因此,研究凹坑結構尺寸及數量對應力分布的影響具有重要意義。

1 凹坑尺寸的確定

發酵罐內表面的凹坑大多是由腐蝕引起的,其表面較為粗糙,易引起應力集中現象,使罐體的安全性能降低,因此在進行應力分析前,應先把凹坑盡量打磨光滑,確保其表面無明顯的腐蝕產物[2],同時也要保證腐蝕凹坑的坑底與罐體內表面平緩過渡,不會出現急劇變化的截面。凹坑的數量以及相鄰凹坑的間距都會影響發酵罐的使用壽命,根據研究資料可知,在同一條件下,軸向排列的凹坑所產生的應力明顯高于環向排列的凹坑產生的應力[3],為了研究這些蝕坑對發酵罐使用壽命的影響,本文主要對軸向排列的凹坑進行了研究。

選擇含有淺球凹坑的發酵罐圓柱形殼體為研究對象,其設計壓力為0.3 MPa,設計溫度為100 ℃,該罐主要用于盛裝生活垃圾等固體物料,罐體所用材料為Q345R,筒體內徑為1 000 mm,焊接接頭系數為1,彈性模量為209 GPa,泊松比為0.28。罐體單凹坑及雙凹坑的尺寸如圖1 所示。

圖 1 雙凹坑模型

通常,腐蝕凹坑大多位于罐體的內表面,凹坑深度小于10%δ 時,其影響可忽略,但當凹坑深度達到(10%~80%) δ 時,需要對壓力容器進行重點監測[4]。假設凹坑X 方向的寬度均取2X=50 mm,分析兩凹坑的圓心距與X 方向寬度為不同比值時(即L/X 分別取0、1、2、3、4 和5)的應力分布情況,其中L/X=0 代表兩相鄰凹坑重合即單凹坑,L/X=1 代表兩個相鄰的凹坑相交,L/X=2 代表兩個相鄰凹坑相切,L/X ≥3 代表兩個相鄰凹坑不相交。由于沼氣發酵罐的工作壓力通常很小,為了使研究更具有代表性,選擇凹坑深度為4 mm。

2 凹坑有限元分析

2.1 凹坑有限元計算模型

由于分析的殼體部分與整個發酵罐殼體相比較小,因此可以認為整個殼體的幾何尺寸及載荷具有對稱性[5],在使用有限元軟件建模時只需建立殼體的1/2 即可模擬出整個罐體的受力情況,設置好單元類型及材料屬性后,按照上述凹坑尺寸建立軸向排列的多凹坑有限元模型,劃分單元并在縱向對稱面施加對稱約束[6-7],其雙凹坑有限元模型如圖2 所示。

圖 2 軸向排列的雙凹坑有限元計算模型

2.2 有限元結果分析

在發酵罐中,凹坑往往并不是單獨存在的,凹坑排列也是無跡可循的,為了便于分析,將凹坑的分布進行理想化處理,將其分為軸向排列和環向排列。不同的凹坑排列方式對發酵罐的使用壽命具有不同的影響,軸向排列的凹坑比環向排列的凹坑危害性更大,因此本文重點研究了發酵罐上軸向排列的凹坑的應力分布情況以及其對發酵罐安全性的影響。

圖 3 不同間距雙凹坑時罐體的應力分布云圖

圖3 為不同間距雙凹坑時罐體的應力分布云圖。從圖3 中可以看出,當L/X =0 即為單凹坑時,罐體最大應力值為32.727 5 MPa,且其位于為凹坑的底部,應力值沿凹坑邊緣逐漸減小,凹坑周圍除了環向方向出現了對稱的局部應力減小情況外,其余地方應力幾乎相同,沒有太大的波動。當L/X=1 即兩凹坑相交時,凹坑處最大應力值為37.278 9 MPa,且其位于凹坑底部,隨著相鄰凹坑的間距增大,相應的最大應力值逐漸減小。當L/X=5 時,其最大應力值為29.838 6 MPa,當L/X ≥3 時,相鄰凹坑間的最大應力值位于各自凹坑的底部,且其值與單凹坑的最大應力值相差不大。另外,是當L/X ≤2 即相鄰兩凹坑相切及相交時,由于凹坑的中心距較小,進行應力分析時可將其視為同一凹坑,同時,隨著相鄰凹坑的間距增大,凹坑周圍的應力值及影響區域也逐漸增大,主要是因為兩凹坑相切及相交時其截面形狀發生突變,導致應力值大幅增加,但隨著凹坑間距增加(當L/X ≥3 時),相鄰兩凹坑對罐體應力分布的影響并不大,基本可以忽略。

2.3 軸向排列三凹坑有限元結果分析

圖 4 不同間距時三凹坑罐體的應力分布云圖

圖4 為不同間距時三凹坑罐體的應力分布云圖。從圖4 中可以看出,當L/X=0 即單凹坑時,罐體最大應力值為32.727 5 MPa,該值低于L/X=1,L/X=2 時三凹坑罐體表面的最大應力值,說明在恒壓作用下,距離較近的多凹坑所產生的應力大于單凹坑產生的應力,這也意味著罐體表面存在多凹坑時的安全性低于僅存在單凹坑。當L/X<3 時,相鄰凹坑之間會產生干涉現象,因此研究時應將其視為一個凹坑。當兩凹坑相距較遠(L/X ≥3)時,凹坑的最大應力值近似于單個凹坑的最大應力,這也符合GB/T 19624—2004《在用含缺陷壓力容器安全評定》標準中的規定。

2.4 應力集中系數的計算

由于罐體表面存在凹坑缺陷,因此凹坑處必然產生應力集中現象[8],應力集中系數kt是評估應力集中程度的指標,在分析設計和研究中是非常重要的。根據應力集中系數的定義可知:

其中: ——應力集中系數;

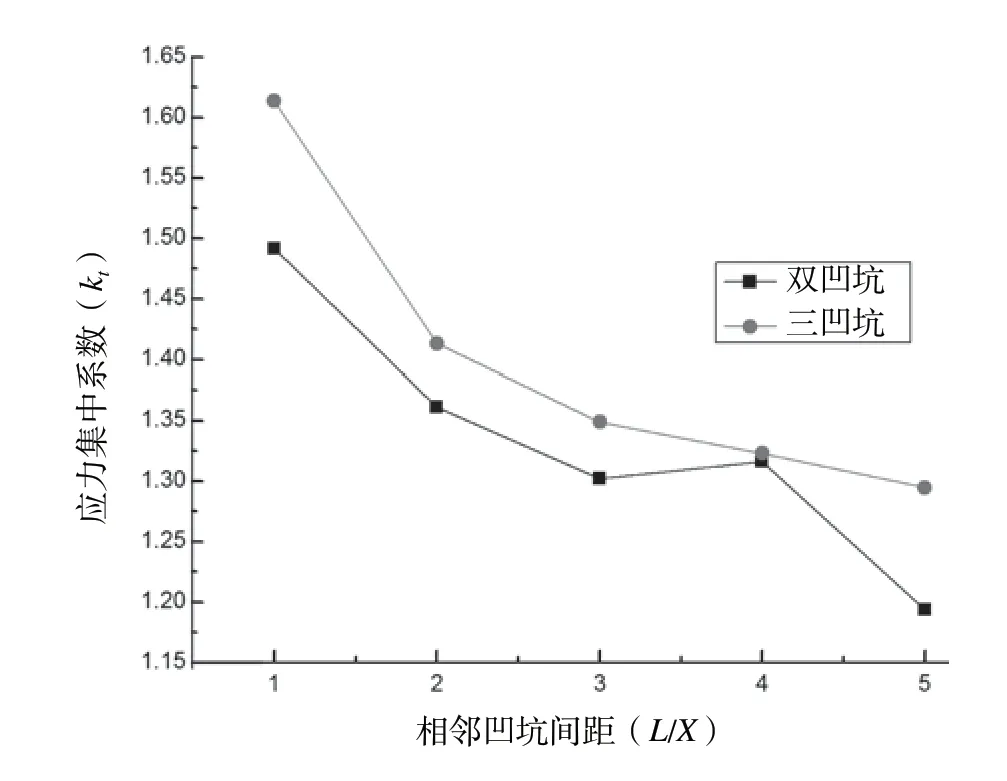

對于受到恒壓作用的發酵罐體而言,其名義正應力 ,即為沒有缺陷時所對應的最大環向應力。根據 可計算出應力集中系數,計算結果如表1 所示。不同間距的凹坑與應力集中系數關系曲線可見圖5。

表 1 不同間距的凹坑最大應力值及應力集中系數

圖 5 不同間距的凹坑與罐體應力集中系數關系曲線

從表1 可知,當凹坑間的中心距L/X=1 時,罐體的最大正應力值最大,之后隨著相鄰凹坑中心距的增加,其應力值和應力集中系數逐漸降低;當中心距達到一定程度(L/X ≥3)時,軸向排列的多凹坑(無論是雙凹坑還是三凹坑),其最大應力值和應力集中系數受相鄰兩凹坑之間的距離影響并不明顯。此外,從圖5 中可以看出,單凹坑罐體的最大應力值和應力集中系數與雙凹坑和三凹坑相比較小,意味著隨著凹坑數量增加,罐體表面最大應力值和應力集中系數也不斷增加,無論相鄰凹坑間距多大,三凹坑罐體的應力集中系數始終大于同一距離條件下兩凹坑的應力集中系數,說明凹坑缺陷的數量對發酵罐的應力分布情況及壽命有較大影響。

3 結論

(1)罐體存在凹坑缺陷時會使其產生局部應力集中現象,對發酵罐的安全運行產生不利影響。如果罐體長期處于交變載荷的作用下,則容易疲勞破壞。

(2)在凹坑軸向排列的情況下,當相鄰凹坑的間距L/X<3 時,其最大應力值隨著間距增加而減小,當相鄰凹坑間距增加到一定距離時(L/X ≥3),各凹坑之間的應力分布情況幾乎不受間距影響;同時,應力集中系數隨著兩凹坑中心距增加而減小,當凹坑間距L/X<3 時其變化幅度較大,而當L/X ≥3 后逐漸趨于恒定。

(3)罐體的最大應力值和應力集中系數與凹坑缺陷的數量成正比,而與相鄰的凹坑間距成反比,即凹坑數量越多其最大應力值和應力集中系數越大,而隨著相鄰兩凹坑的間距增大,罐體的最大應力值和應力集中系數降低。

總之,凹坑缺陷會對發酵罐的安全運行產生不利影響,如果罐體長期處于交變載荷的作用下,峰值應力會造成罐體產生疲勞破壞,因此在實際使用中應對該情況引起重視。