大型石膏脫水反應器的研制及其在高強度石膏制備過程中的應用

王志芬* 李盈海

(南京天華化學工程有限公司)

0 引言

工業副產石膏的回收利用與企業的可持續發展有較大關系。工業副產石膏主要包括檸檬酸副產的檸檬石膏,磷酸副產的磷石膏以及燃煤電廠煙氣脫硫得到的脫硫石膏等,其主要成分為CaSO4·2H2O,與天然二水石膏相近。隨著天然石膏資源日漸枯竭,工業副產石膏成為了重要的石膏資源[1-3]。

工業副產石膏可以代替日趨減少的天然石膏,主要用于水泥或者建材行業(如制備石膏粉、石膏制品、水泥緩凝劑、膠黏劑和自流平砂漿等)、陶瓷制造業、工藝美術業、精密鑄造業和醫藥行業等。工業副產石膏應用前除了需要進行精制再加工以外,還需要脫除二水石膏中的自由水及部分結合水,從而用來制取高強度的α 半水石膏。

1 工藝設計

1.1 流程設計

在不同的加熱條件下,二水石膏可以轉化成α,β 等不同形態的半水石膏。在常壓加熱條件下生產得到的β 半水石膏強度較低,而在蒸汽加壓條件下加入一定的轉晶劑,可以得到強度很高的α 半水石膏。高強度α 石膏的力學性能較水泥等傳統建筑材料更好,其干壓強度可達50 MPa 以上,對比同等標號的材料可知,石膏的抗折強度是水泥的兩倍[4-8]。

高強度α 石膏的脫水溫度為110~145 ℃,脫水過程能耗小,流程節能環保。高強度α 石膏的生產過程屬于物理轉晶過程,生產過程中只有少量水蒸氣排放,并沒有發生化學反應。

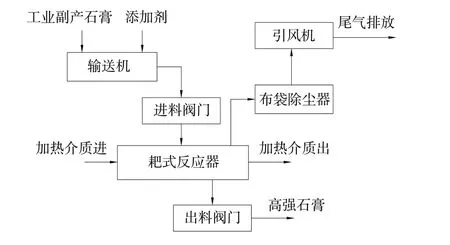

高強度α 半水石膏的蒸壓法(壓力蒸煮)工藝采用間歇式生產方式,其工藝流程可見圖1。常溫二水石膏與轉晶劑混合均勻后,通過反應器上方的閥門被加入反應器殼體內部。在刮板和葉片的攪拌作用下,物料沿軸向和圓周方向運動,與攪拌軸外壁、葉片外壁和殼體內壁進行接觸換熱,完成脫水反應。攪拌軸、葉片和夾套內部均可以通入蒸汽等換熱介質,對二水石膏進行間接加熱。二水石膏在反應器內經過升溫、恒溫、排氣和降溫等過程,在轉晶劑的作用下在蒸汽環境下被蒸煮,生成所需的半水石膏產品。石膏品質不同,生產時升溫和降溫的時間要求也不同。反應結束后,先打開尾氣管道上的閥門排氣泄壓,當反應器內部的壓力降至常壓后,再打開反應器底部的出料閥門,使物料進入下游的設備。反應過程中排出的尾氣應先通過布袋除塵器除塵。經引風機排放。尾氣溫度較高且主要為水蒸氣,因此可以考慮回收尾氣中的熱量。

圖 1 工藝流程圖

1.2 工藝計算

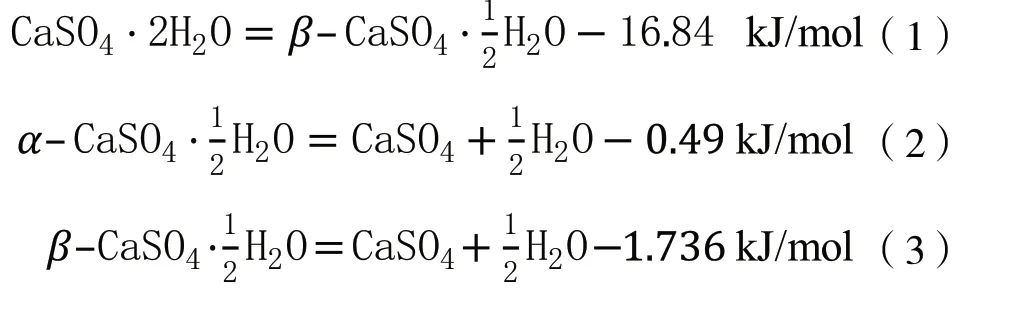

1.2.1 二水石膏的分解熱量進入反應器的二水石膏不僅含有結晶水(質量分數約為20%,下同),而且含有15%~20%左右的表面水。根據石膏的分解反應,可以計算出二水石膏分解為α 半水石膏的水合熱:

反應過程所需的熱量Q 包括升溫階段所需的熱量Q1和恒溫階段所需的熱量Q2兩部分,每部分熱量均需計算表面水和結晶水蒸發所需要的熱量。

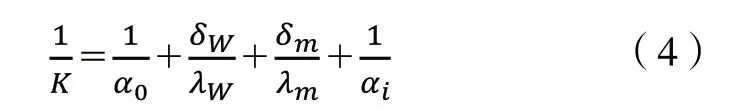

1.2.2 傳熱計算

飽和蒸汽冷凝放出的熱量經過凝液層、污垢層、金屬壁面傳遞到濕物料表面,再由濕物料表面傳到物料內部,完成濕分蒸發和結晶水脫除過程。整個傳熱過程的熱阻包括凝結熱阻、污垢熱阻、管壁熱阻以及物料的傳熱熱阻,具體如下式所示:

其中:K——反應器的綜合傳熱系數,W/(m2·℃);

αo——介質對容器壁的傳熱系數,W/(m2·℃);

λw——容器內壁的導熱系數,W/(m·℃);

λm——容器內壁粘接層的導熱系數,W/(m·℃);

δw——容器壁厚,m;

δm——內壁粘接層的厚度,m;

αi——物料的傳熱系數,W/(m·℃)。

反應器所需換熱面積F 為:其中:Q——反應過程需要的熱量,W; △Tm——對數傳熱溫差,℃。

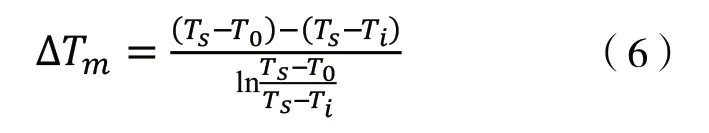

對數傳熱溫差 △Tm可按下式計算:

其中:Ts——加熱蒸汽的溫度,℃;

Ti——物料入口溫度,℃;

To——物料出口溫度,℃。

1.3 選型設計

根據蒸壓法的工藝要求,反應器的工作壓力為0.4~0.6 MPa,其殼體為壓力容器。結合目前的裝備技術,決定先采用間歇的批次操作來滿足工藝對操作壓力和溫度的要求,后續再考慮連續操作的可行性。

面對堆積如山的工藝副產石膏,只有大型化的反應器才能滿足處理要求。目前市場上主流的大型反應器單臺容積只有10 m3左右,遠遠不能滿足處理量的要求,因此設備的放大工作顯得至關重要。

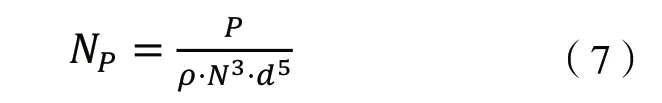

根據每批次的處理量確定設備的全容積,選取合適的填充率,并初步確定殼體直徑和殼體長度。攪拌功率準數Np的計算公式為:

其中:P——攪拌功率,W;

ρ——物料密度,kg/m3;

N——攪拌轉速,r/s;

d——攪拌葉片外徑,m。

根據小型反應器的功率、攪拌轉速和攪拌葉片外徑進行對比放大,可以獲得所需反應器的攪拌功率,從而確定反應器的規格。經計算可知,單臺反應器的直徑為 2 200 mm,容積約為30 m3。

2 設備設計

2.1 工作原理

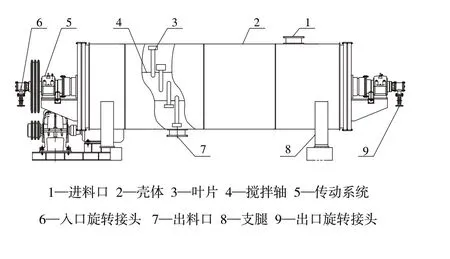

檸檬石膏反應器為耙式反應器,是一種間歇式熱傳導型設備。反應器主體采用臥式結構,主要包括驅動裝置、攪拌軸、殼體、端座等部分,詳見圖2。攪拌軸設置在殼體內,通過殼體端座上的軸承支撐。攪拌軸上設有若干葉片和刮刀,在驅動裝置的帶動下攪拌物料。反應器軸承和端座之間設置了特殊的軸封結構,以滿足蒸壓法生產工藝的壓力要求。

圖 2 反應器結構示意圖

2.2 結構設計

耙式反應器的殼體除了承受內壓外,其外部還有加熱夾套,因此需要按照GB 150—2011《壓力容器》標準要求進行強度計算確定壁厚,文中不作敘述。

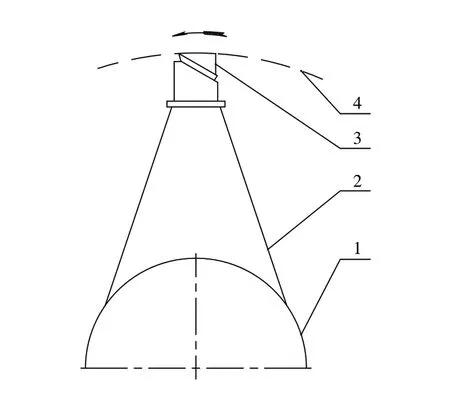

攪拌軸上的葉片是設備的主要加熱面,葉片內部設置了與軸管聯通的流道,從而增強了換熱效果,滿足石膏脫除表面水和結晶水的熱量消耗要求。該葉片既能使物料均勻分散,又能防止物料在出料口等部位堆積。葉片的結構可見圖3。

圖 3 葉片結構示意圖

軸端密封是該設備的重要部件,其既要保證物料和蒸汽在軸端不會泄漏,又要防止密封磨損使物料被污染。因此反應器專用密封結構在常規填料密封的基礎上,增加了特殊的密封環和迷宮結構,可以有效防止填料污染物料,同時保證蒸煮過程的壓力要求。

反應器的傳動系統按照重載設計,確保其機械功率和熱功率滿足設計要求。鏈條設計時應綜合考慮重載情況下可能發生的脫鏈、滑齒和斷鏈等情況;減速機應按照雙輸入軸來選型,設置輔助傳動系統,當主電機故障時由輔助電機傳動,使攪拌軸保持低速轉動。

3 工業應用

2007 年4 月,該大型耙式反應器應成功應用于年產5 萬t 檸檬石膏生產裝置中,設備密封性能良好,運行平穩。該反應器能夠滿足恒溫和蒸壓的要求,反應后半水石膏中表面水和結晶水的質量分數均到達工藝要求,其性能符合JG/T 2038—2010《α 型高強石膏》標準要求。

該反應器在運行過程中也暴露出了一些問題。由于半水石膏脫水后黏性很大,容易板結,對進、出料閥門和反應器的運行產生了一定影響。黏結的物料使刮板產生了磨損,需要定期進行更換。另外,閥板黏結物料后在受壓情況下容易產生泄漏,因此對閥門形式進行了改進。

4 結論

本文在理論計算和對比放大的基礎上研制了大型耙式反應器,并將其應用于年產量為5 萬t 檸檬石膏生產裝置,采用蒸壓工藝制備了高強度的α 半水石膏。大型耙式反應器是制取高強度α 石膏的關鍵設備,該設備可應用于磷石膏和脫硫石膏等多種工業副產石膏的回收利用過程。

目前不少磷酸廠和電廠都存在副產石膏堆積、處理困難等問題,對水體和環境造成了極大污染,企業亟需轉型升級,開創綠色發展道路。以工業副產石膏制取α 高強石膏,可以解除部分企業以渣定產的困境和其他工業副產石膏的堆放等問題,使其真正變廢為寶,使企業獲得良好的經濟和社會效益。