磁性石墨烯/聚氨酯柔性復合材料的制備及自修復效能

武思蕊,李斌,趙梁成,李仲明

(昆明理工大學化學工程學院,云南昆明650500)

隨著電子器件的發展,材料不僅需要具有良好導電性,仿自然功能[1]也同樣重要。為了降低在使用過程中不斷更換斷裂的柔性材料所帶來的高成本,材料的自修復功能成為目前研究的重點。自修復概念源于生物系統[2],高分子聚合物材料的修復方式主要有內置微膠囊和可逆性修復材料兩種[3]。近年來,國外對于高性能微膠囊(如環氧樹脂[4]、三聚氰胺甲醛樹脂膠囊[5]等)的研究也非常廣泛[6],但是微膠囊只能實現一次自修復;后者則需要外界刺激實現可逆反應,從而完成材料的自修復,傳統的高分子材料必須與熱源直接接觸才能通過斷裂界面上的物理和化學作用來完成修復愈合[7-10],比較耗時。為了實現快速、高性能且非接觸式自修復,多引入微波[11]、紅外[12]等手段來提供熱源。

無論是采用微波還是紅外來誘發復合材料的自修復機制,復合材料內部必須含有相應的耦合材料。石墨烯具有較好的室溫電荷載流子遷移率(μ≈10000cm2/V s)[13]以及完美的sp2碳網絡結構,保證了其良好的導熱、導電性能[14]。石墨烯一系列優異性能決定了其不僅可以作為柔性導電材料中優異的碳系導電填料,而且在自修復材料中也可以發揮良好的微波、光耦合作用。但是石墨烯在聚合物中的分散情況直接影響復合材料的導電、導熱以及自修復性能。傳統的共混法中石墨烯片層容易發生團聚、堆疊,通常采用不同的制備手段(如破碎重組[15]等)實現內部石墨烯網絡的規則有序化。

磁場可以作為影響石墨烯分散的一種手段。目前,大多數研究集中在引入磁性物質,從而改變復合材料的某一方面特性,如抗污染性[16]、吸波性[17]等。而利用磁場來控制石墨烯片層的排列,進而調控柔性復合材料的內部結構,優化柔性復合材料的導電、導熱及自修復性能的研究較少。

為了使復合材料具有高導電、導熱性及優異的自修復性能,本文通過對石墨烯進行四氧化三鐵(Fe3O4)修飾,得到磁性石墨烯。再將磁性石墨烯與聚氨酯、碳納米管共混后,混合液在磁場環境下靜置,使磁性石墨烯在磁場誘導下進行規則排列,最終干燥得磁性石墨烯/聚氨酯柔性復合材料。碳納米管主要起到支撐石墨烯內部片層結構的作用。此外,還對柔性復合材料的微觀形貌、分子結構進行表征,同時分析其電、熱、力學方面的性能,最后對比出現缺陷前和微波修復后復合材料形狀、力學、電學方面的可修復性。該研究對于柔性復合材料的高效自修復領域有著重要的意義。

1 實驗材料和方法

1.1 實驗材料

氧化石墨烯(GO,單層率≥95%),山東新能源科技有限公司;六水合氯化鐵(FeCl3·6H2O,分析純),天津市大茂化學試劑廠;無水乙醇、四水合氯化亞鐵(FeCl2·4H2O)、氨水、N,N-二甲基甲酰胺(DMF)均為分析純,天津市風船化學試劑科技有限公司;濃硝酸(分析純),南京化學試劑股份有限公司;二丁基錫二月桂酸(DBTL,化學純),天津精細化工研究所;聚四氫呋喃(PTMG,工業級),巴夫斯(中國)有限公司;2,4-甲苯二異氰酸酯(2-4TDI,分析純),山東西亞化學工業有限公司;多壁碳納米管(MWCNT,粒徑為10~20nm),北京博宇高科新材料技術有限公司;3,3’-二氯-4,4’-二氨基二苯基甲烷(MOCA,分析純),蘇州市湘園特種精細化工有限公司;釹鐵硼磁鐵(100mm×50mm×20mm),東莞市寮步飛凡電子工具經營部;去離子水,自制。

1.2 實驗儀器

TD8620手持式數字特斯拉計(精度±1%),長沙天恒測控技術有限公司;WBFY-201微電腦微波化學反應器,鞏義市予華儀器有限責任公司;Inspect F50型場發射掃描電子顯微鏡(SEM),FEI公司(測樣前需進行表面噴金處理);In Via reflex型拉曼光譜儀(Raman)(光分辨率<1cm-1,光譜重復性優于±0.15cm-1,掃描范圍500~4000cm-1),雷尼紹公司;Nicolet is10 型紅外光譜儀(FTIR),賽默飛世爾科技公司(掃描范圍4000~500cm-1);LFA-427型激光導熱儀,耐馳科學儀器上海有限公司(激光電壓450V,脈沖持續時間0.6ms);ST2253 型四探針電阻率測定儀,蘇州晶格電子有限公司;Instron5544型萬能電子拉伸試驗機,美國英斯特朗公司。

1.3 樣品制備

該實驗涉及兩個步驟,分別是磁性石墨烯粉末的制備和磁性石墨烯/聚氨酯柔性導電自修復復合材料制備。實驗流程如圖1所示。

圖1 實驗流程圖

1.3.1 磁性石墨烯粉末的制備

通過超聲分散制備0.5mg/mL GO去離子水分散液,將192mg FeCl2·4H2O和480mg FeCl3·6H2O溶解于50mL 去離子水中,混勻后加入GO 水溶液中,低溫下將混合液真空機械攪拌10min,在混合液中滴加氨水,調節pH 在10~11,然后在70℃水浴機械攪拌40min,待混合液冷卻后通過離心機,將沉淀物與溶液分離,萃取出下層沉淀物,并在60℃下干燥12 h,將干燥后的磁性石墨烯進行研磨、過篩,得到磁性石墨烯粉末。

1.3.2 磁性石墨烯/聚氨酯柔性導電自修復復合材料制備

首先需要制備鈍化后的MWCNT。將濃硝酸加入到MWCNT中,反應3h后過濾,并用去離子水沖洗至中性后,在鼓風干燥箱中90℃干燥48h。

將280 mg 磁性石墨烯粉末和94mg 鈍化碳納米管加入到50mL DMF 中,超聲分散30min,制備磁性石墨烯/鈍化碳納米管混合溶液。根據二正丁胺法制備—NCO 含量為3.5%的聚氨酯預聚體,首先稱取30g PTMG 在60℃下預熱至融化,真空脫泡;再將5.1g的2-4TDI加入PTMG中,加入1滴DBTL,最后在80℃條件下真空攪拌1h得到聚氨酯預聚體。在制備好的聚氨酯預聚體中加入50mL DMF調節其流動性。將磁性石墨烯/鈍化碳納米管混合溶液和2.82g MOCA 加入其中,真空攪拌10min 后倒入涂抹好脫模劑的培養皿容器中,在磁場環境(兩塊釹鐵硼強磁鐵組成的均勻磁場,間距為17cm,高斯計測得中心位置的磁場強度為2.53mT)下靜置2h,待混合液大部分凝固后放入干燥箱中從100℃逐步升溫到150℃干燥110h,得到磁性石墨烯/聚氨酯柔性復合材料。

2 結構表征

2.1 場發射掃描電鏡結構表征

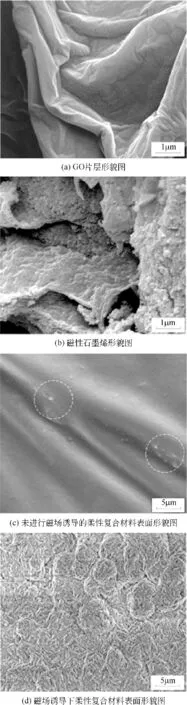

為了更清晰直觀地看出Fe3O4在GO片層上的分布情況以及磁場對石墨烯片層排列的影響,通過SEM 分別對GO、磁性石墨烯粉末、柔性復合材料進行微觀結構表征。取少量GO粉末、磁性石墨烯粉末通過導電膠帶分別固定到樣品臺上;再剪出大小約2mm×2mm的未經磁場誘導和經磁場誘導的柔性復合材料分別通過導電膠帶固定到另外兩個樣品臺上,并對兩種柔性復合材料樣品表面進行噴金處理,從柔性復合材料表面進行觀察。SEM 微觀形貌如圖2所示。

圖2 SEM微觀形貌圖

圖2(a)為GO微觀形貌圖,可以看出GO呈片層狀,片層大小約為3.5~4.5μm,表面光滑且會發生卷曲。由于GO是石墨烯強力氧化后加水分解得到的物質[18],故其片層上具有豐富的含氧官能團,這決定了GO在水中具有較好分散性,通常情況下會利用GO的還原來得到石墨烯。通過化學修飾的方法以及熱處理手段,GO得到還原,并將Fe3O4修飾到了石墨烯片層上,如圖2(b)所示,原本光滑的GO 片層經還原和Fe3O4附著后表面變得粗糙,且Fe3O4附著均勻。圖2(c)是經過共混以后,未將混合液放置在磁場中所制備出來的柔性導電復合材料微觀形貌圖,磁性石墨烯及碳納米管均埋覆在聚氨酯中,石墨烯片層排列較混亂,無序堆疊的石墨烯片層已無法觀察到邊界,甚至在白色虛線圈標記部分還出現石墨烯碳納米管團聚、堆疊引起的凸起。而經過磁場誘導下的復合材料[如圖2(d)],通過SEM圖可以清晰地看出復合材料中石墨烯片層輪廓并且其排列較整齊有序,層次分明。

機械共混本身存在分散不均勻、隨機性較強等特點,通過將石墨烯賦予磁性再進行磁場控制石墨烯的排列能有效避免簡單共混所帶來的石墨烯片層團聚、堆疊、影響石墨烯網絡結構的問題。加之碳納米管的介入能將片層與片層之間支撐起來,均勻完整的內部空間結構能夠保證柔性復合材料較大程度地發揮石墨烯優異的導電、導熱性能,為后續的自修復性能奠定基礎。

2.2 光譜分析

Raman 光譜和FTIR 光譜是互補的,高度對稱的分子振動具有拉曼活性,而高度非對稱的分子具有紅外活性,故拉曼光譜主要用于分子骨架測定,而紅外光譜用于基團的測定[19]。分別采用Raman光譜儀和FTIR 光譜儀對復合導電材料的堆垛情況、缺陷密度、化學結構以及官能團等進行分析。

圖3 GO和復合材料的Raman光譜圖

圖3 為采用Raman 光譜分別對GO、磁性石墨烯/聚氨酯柔性復合材料(以下簡稱為“復合材料”)的缺陷情況、化學分子結構進行分析(分別取少量樣品放置在載玻片上,壓實后置于樣品臺上,采用532nm激發波長的激光束照射,每個樣品取不同位置進行多次測量)。Tuinstra 和Koenig[20]早在1970 年就開始利用Raman 光譜來對石墨進行研究,并且發現在1575~1620cm-1以及1355~1380cm-1之間存在著兩個特征峰,分別命名為G 峰、D 峰。從圖中可以看出復合材料的主要特征峰G峰出現在1596cm-1,較GO的G峰(1601cm-1)而言,峰值發生少量左移。G 峰由sp2碳原子的面內振動引起,能夠反映出含氧官能團的相對含量變化[19]。故說明復合材料上含氧官能團被除去,GO還原為石墨烯。材料的缺陷密度通常用D峰與G峰的強度比(ID/IG)來表示。通過計算,GO 和復合材料的缺陷密度分別為0.840和0.844。可以看出,在復合材料的制備過程中,缺陷程度在不斷增加,但是增加量較小。該現象的出現主要是由于在制備磁性石墨烯、復合材料過程中均進行了干燥處理,高溫在一定程度上對GO原本的片層結構造成了微小的破壞。G’峰通常是D峰的兩倍,用于表征石墨烯樣品中碳原子的層間堆垛方式[21]。復合材料的G’峰為3002cm-1,而GO 的為2901cm-1,復合材料的G’峰偏大說明其片層數較GO多,內部網絡結構較復雜、完整。

圖4 GO和復合材料的FTIR光譜圖

3 自修復性能分析

3.1 缺陷的微觀結構表征圖

磁性石墨烯/聚氨酯柔性復合材料自修復的熱源主要由微波場與材料之間的耦合作用產生。而純聚氨酯不具備微波耦合性,在微波環境下幾乎不發生裂紋的愈合,微波環境下修復的關鍵是聚氨酯內部是否含有微波耦合材料,而修復性能的好壞取決于微波耦合材料的分散性、完整性。柔性復合材料裂紋修復的熱源主要有兩個來源。一方面,碳納米管在微波場中會產生極化電流,將微波能轉化為熱能;另一方面,由于石墨烯具有優異的導電性能,根據電磁理論,在高頻交變微波場中,石墨烯片層內部會感應出渦電流,產生大量的焦耳熱,加之石墨烯同時具有優異的導熱性,便可將熱能擴散到聚氨酯基體。使聚氨酯基體達到玻璃轉化溫度(約44.7℃)而未達到熔點(約123.66℃)[3],聚氨酯基體中軟段部分發生鏈斷、重組,當溫度低于玻璃轉化溫度時重新形成新的軟段,實現缺陷部位的自修復,如圖5所示。

分別在磁場與非磁場誘導下的石墨烯/聚氨酯復合材料上制造平滑的缺陷(用手術刀先將復合材料切成50mm×25mm的薄片,再從薄片邊緣到中間切1條長10mm的平滑斷口),再放置到微波化學反應器中進行微波誘導非接觸自修復(微波工作頻率為2450MHz,額定輸出功率為800W)。實驗表明:未經過磁場誘導的復合材料缺陷完全修復時間約為10min,而經過磁場誘導后的復合材料缺陷完全修復時間約為5min。說明磁場調控有利于復合材料實現微波下的快速自修復。

圖5 聚氨酯基體鏈斷、重組示意圖

圖6為磁場誘導下復合材料缺陷及修復后缺陷的微觀、宏觀形貌。圖6(a)為平滑缺陷的宏觀形貌;圖6(b)是經過微波照射5min 后的缺陷宏觀形貌,已無法觀察到明顯的缺口,只能看到微小的缺陷痕跡;圖6(c)是柔性復合材料表面平滑缺陷的SEM 微觀圖,可以清晰看到缺陷部位是光滑平整的;圖6(d)是SEM下微波修復后柔性復合材料表面缺陷的形貌圖,已基本愈合,雖然在愈合的缺陷上出現少量團聚、堆疊現象,但大體上修復后的缺陷是趨于光滑平整的。

3.2 熱學性能分析

熱擴散系數是表征物體被加熱或冷卻時,物體內各部分溫度趨于一致的能力,反映材料導熱過程的動態特性[24]。熱擴散系數和熱導率的關系如式(1)所示。

式中,α 為熱擴散系數,m2/s;λ 為熱導率,W/(m·K);ρ為密度,kg/m3;c為比熱容,J/(kg·K)。

從式(1)中可以看出熱擴散系數能夠很好地衡量熱導率。通過激光導熱儀來測量物體的熱擴散系數,測量結果如圖7所示。將有磁場調控和無磁場調控下制備出的復合材料分別在25℃、50℃、75℃、100℃下進行熱擴散系數測量(將樣品切割為直徑約12.7mm±0.1mm 的圓形進行不同溫度測試,每個溫度點測試3~5次)。

從圖7中可以看出,當在磁場調控下,所制備出的復合材料溫度每升高25℃,熱擴散系數平均下降0.003mm2/s;而在無磁場調控下,25℃至75℃熱擴散系數平均下降約0.0045mm2/s,75℃至100℃下降較快,為0.013mm2/s。兩者均說明測試溫度越高,復合材料的導熱性能越差。主要是因為復合材料的熱擴散系數取決于其熱傳導方式,在樣品密度恒定的情況下,晶格振動熱傳導的熱擴散系數與聲子平均自由程有關。低溫時,晶格振動振幅較小,聲子沿微晶石墨片層方向折射和散射強度較低,平均自由程變化較小且距離較大,熱擴散系數較大,而高溫時則相反。此外,高溫容易使聲子熱傳導在晶界、微孔和雜質等缺陷地方發生散熱、折射或中斷,引起聲子的平均自由程降低,從而也會導致復合材料隨測試溫度的升高其熱擴散系數逐漸降低[25]。

圖6 磁性石墨烯/聚氨酯柔性復合材料裂紋及修復后結構圖

圖7 有無磁場調控下的復合材料在不同溫度下的熱擴散系數

通過對比有無磁場調控下的復合材料熱擴散系數發現,磁場調控后制備出的復合材料熱擴散系數比未經過磁場調控的大,且隨著測試溫度升高,熱擴散系數變化比較平緩,說明磁場有助于增強復合材料的熱傳遞性能。出現這一現象的主要原因是磁場能夠使石墨烯片層整齊規則排列,有良好的熱傳導網絡,并且有效降低了團聚、堆疊、微孔等內部網絡缺陷,使復合材料在高溫環境下缺陷部位不易發生中斷、散射等現象,故熱擴散系數隨溫度降低得比較平緩。就自修復材料而言,具有良好的熱傳遞性能對于缺陷部位的修復至關重要,復合材料良好的導熱性有助于微波轉化的熱能較好地在材料內部傳播,并且在遇到缺陷時,實現缺陷的快速、高效自修復。

3.3 電學性能分析

將石墨烯/聚氨酯柔性復合材料、裂紋修復后石墨烯/聚氨酯柔性復合材料、磁場條件下石墨烯/聚氨酯柔性復合材料、裂紋修復后磁場條件下石墨烯/聚氨酯柔性復合材料制成大小約12mm×12mm×2mm的樣品(分別命名為S1、S2、S3、S4),壓片處理后用四探針電阻率測定儀測試。四探針法測量材料的表面電阻率如圖8所示。通過圖8中S1樣品數據可以看出石墨烯和鈍化后碳納米管的加入是復合材料導電性能提升的關鍵,因為純聚氨酯的表面電阻率約為1012Ω·cm,幾乎不具備導電性[26]。

圖8 四探針法測量材料表面電阻率示意圖

一方面,分析磁場對材料導電性能的影響(對比圖8 中S1 和S3 樣品數據)發現,磁場的引入使復合材料的表面電阻率降低了0.057Ω·cm,說明磁場條件下的復合材料導電性能較好。另一方面,分析磁場對材料修復性能的影響發現,在沒有磁場調控下,復合材料缺陷修復后(圖8中S2樣品數據)表面電阻率(0.151Ω·cm)比出現缺陷前(圖8 中S1 樣品數據) 表面電阻率(0.125Ω·cm) 高出0.026Ω·cm;而在有磁場調控下,復合材料裂紋修復后(圖8 中S4 樣品數據)表面電阻率(0.074Ω·cm)比出現裂紋前(圖8 中S3 樣品數據)的表面電阻率(0.068Ω·cm)只升高了0.0006Ω·cm。上述結果說明磁場條件下的復合材料缺陷修復后與出現缺陷前相比,性能并沒有受到較大影響,而沒有經過磁場調控的復合材料出現缺陷并修復后,表面電阻率大幅升高。

出現上述現象的主要原因是磁場的調控有效改善復合材料內部石墨烯片層的排列,使其具有更完整的內部網絡結構,充分發揮石墨烯優異的電學性能。加之前面所提到的磁場調控有利于復合材料的熱傳遞,實現缺陷部位高效快速自修復,所以即使出現缺陷再經修復后,復合材料內部原本斷開的導電網絡也能重新接合,實現了復合材料電學性能的可修復性。

3.4 力學性能分析

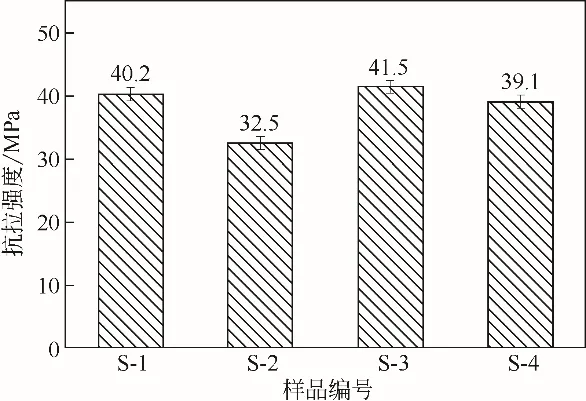

按照GB/T528.2009 標準,分別將石墨烯/聚氨酯柔性復合材料、裂紋修復后石墨烯/聚氨酯柔性復合材料、磁場條件下石墨烯/聚氨酯柔性復合材料、裂紋修復后磁場條件下石墨烯/聚氨酯柔性復合材料4 個試樣裁剪為啞鈴型進行抗拉強度測試,將試樣分別標記為S-1、S-2、S-3、S-4。測試結果如圖9。

圖9 材料抗拉強度示意圖

純聚氨酯的抗拉強度為42.4MPa,由圖9可知,在加入石墨烯和碳納米管后(如圖9中S-1樣品數據)抗拉強度為40.2MPa,比起純聚氨酯,抗拉強度稍有下降。下降的主要原因是石墨烯、碳納米管與聚氨酯基體的相互作用較弱,當在承受外力時,應力不能較好地傳遞到石墨烯、碳納米管上。一方面,分析磁場對材料力學性能的影響(對比圖9中S-1 和S-3 樣品數據)發現,磁場的引入使復合材料的抗拉強度增加了1.3MPa,說明磁場條件下的復合材料力學性能較好。另一方面,分析磁場對材料修復性能的影響。在無磁場調控下,出現缺陷前的復合材料抗拉強度(如圖9中S-1樣品數據)為40.2MPa,缺陷修復后(如圖9 中S-2 樣品數據,32.5MPa)抗拉強度下降了7.7MPa;而在磁場調控下,出現缺陷之前的復合材料抗拉強度(如圖9中S-3 樣品數據)為41.5MPa,缺陷修復后(如圖9中S-4 樣品數據,39.1MPa)抗拉強度僅下降了2.4MPa。

出現上述現象的主要原因是磁場使復合材料內部的石墨烯片層發生規則排列,且碳納米管有效地將石墨烯片層支撐起來,使聚氨酯基體能夠與石墨烯、碳納米管均勻接觸,當承擔外力時,應力能夠均勻分散。再加上前面所提到的磁場調控有利于復合材料的熱傳遞,實現缺陷部位高效快速自修復,所以即使出現缺陷再經修復后,缺陷部位的斷鏈也能夠發生高效的熔融重組,保證了復合材料力學性能的可修復性。

4 結論

(1)結合SEM 和Raman、FTIR 光譜分析,經磁場調控后制備的復合材料,其內部的石墨烯片層規則排列,大部分含氧官能團被脫去,保證了復合材料能夠充分發揮石墨烯優異的電、熱學性能。

(2)通過對比有無磁場環境下的磁性石墨烯/聚氨酯柔性復合材料熱擴散系數及修復效能可知,磁場調控下,熱擴散系數提高了10%~12%,且能夠保持高溫下材料熱擴散系數的穩定性,從而使缺陷修復時間提高了50%,實現了復合材料的快速、高效自修復。

(3)通過對比缺陷修復前后的電、力學性能研究中也發現,未經磁場調控的電阻率、抗拉強度分別相差0.026Ω·cm、7.7MPa,而經磁場調控的為0.006Ω·cm、2.4MPa。磁場的調控不僅使制備出的自修復柔性復合材料本身具有優異的導電、抗拉性能,而且也保證了復合材料電學、力學性能方面的可修復性。