礦山爆破優化對延長碎礦設備使用壽命的探索

文小虎

(金堆城鉬業汝陽有限責任公司,河南 汝陽 471200)

0 引 言

某選礦企業是一個以采選為一體的大型選礦企業,其下設一個露天礦和兩個選礦廠,露天采場采掘出的礦石經汽車運輸至粗碎站破碎,再經長距離帶式輸送機運至選礦廠進行破碎。選礦一廠采用“三段一閉路”的碎礦工藝,選礦二廠采用“半自磨+球磨+頑石破碎”的碎磨工藝。多年來,一直存在礦石大塊過多,導致碎礦設備耐磨件使用壽命短、設備故障率高、篩上返回量大、碎礦設備開機時間長、破碎能耗高等問題,對選廠的設備管理和生產經營造成嚴重困難。

對選礦廠生產環節數據進行分析統計發現,碎礦設備耐磨件使用壽命短制約了生產[1],提高耐磨件的辦法有:①襯板采用合金或高錳鋼材料;②增加襯板厚度;③降低礦石粒度。

前兩種辦法最容易操作,市場上新材料較多,研究單位較多,但是生產成本會大幅上升,延長使用壽命仍然不夠理想。

選礦廠碎磨作業生產成本占選礦廠直接成本的60%以上[2],通過多碎少磨,提高碎礦能力,降低磨機入磨粒度,是選礦界普遍認可的降低能耗的辦法。針對延長碎礦設備耐磨件使用壽命和粉礦率的問題,結合露天礦山地質結構,將原礦石分為硬、較硬、軟3種及采空區的處理,分別采用不同的炸藥單耗進行了試驗,試驗后爆破效果改善明顯,試驗爆破量對選廠的旋回破碎機、中細碎、半自磨等耐磨件的磨損改善明顯。

1 試驗前生產情況

1.1 礦山生產現狀

由于受爆破合同綜合單價的限制,爆破作業單位對總的炸藥單耗進行控制,導致采場超標大塊較多,大塊率高、死根、巖墻時有出現等問題,嚴重影響鏟裝效率,在單位時間內供礦量達不到生產要求,其次對超標大塊進行二次破碎,造成生產成本的增加。

1.2 選礦廠生產現狀

大塊礦石在進入選廠碎礦車間后,由于細粒級占比較小,各段破碎量較大,對碎礦生產系統設備帶來的壓力較大,使碎礦設備使用壽命降低,故障頻發,檢修頻繁。例如,超標大塊礦石導致旋回破碎機堵塞現象頻繁發生,影響供礦速度的同時導致破碎效率降低,甚至造成旋回負荷過大;大塊礦石集中卸載時,容易造成旋回發生噎死現象或導致設備跳停,卸礦方式由正常的兩邊同時卸載調整為單邊輪流卸載,造成旋回空載運行時間長,破碎效率低下;同時,碎礦工藝段皮帶溜子堵塞現象頻繁出現,嚴重時造成礦石劃扯皮帶事故,對碎礦設備的安全、長周期運行帶來了較大風險。碎礦設備襯板每個使用周期處理礦量、處理礦石噸單耗、破碎設備的停機檢修率等,與同行業礦山存在較大差距。通過改善破碎機襯板材質和腔型雖然能夠提高板每個使用周期處理礦量[3],但篩上返回量大、碎礦設備開機時間長、破碎能耗高等問題并未有效解決。

2 礦山爆破優化及破碎設備運行數據分析

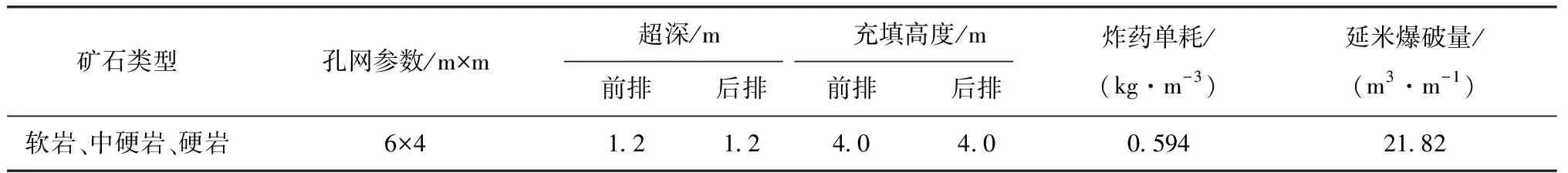

2017年12月至2018年5月,該企業著手研究通過提高礦山爆破質量解決選廠碎礦段存在的諸多問題。針對碎礦設備耐磨件使用壽命短、礦石粉礦率低的問題,經過對采場以往爆破孔網參數及影響爆破效果因素分析,參照類似礦山經驗,試驗組確定“在不改變裝藥結構、線裝藥密度和起爆方式的條件下,適度調整孔網參數、加大超深和降低充填高度[4],增加單孔裝藥量,提高藥柱高度,改善爆孔藥量分布”的爆破優化方案,進一步改善爆破修改。優化試驗與原爆破參數比較見表1和表2。

表1 原爆破參數統計表(2017年度)

表2 優化試驗統計表(2018年上半年)

從表1、表2可見,隨著爆孔超深增加、充填高度和單孔爆破體積的減少,優化后使每個爆孔的裝藥高度(裝藥量)增加,也意味著炸藥單耗的提高和穿孔費用的增加。優化試驗后,爆堆超標大塊數目下降,破碎粒度明顯減小(粉礦增加),鏟裝效率和運輸效率大幅提升。

2.1 兩廠破碎設備耐磨件更換情況

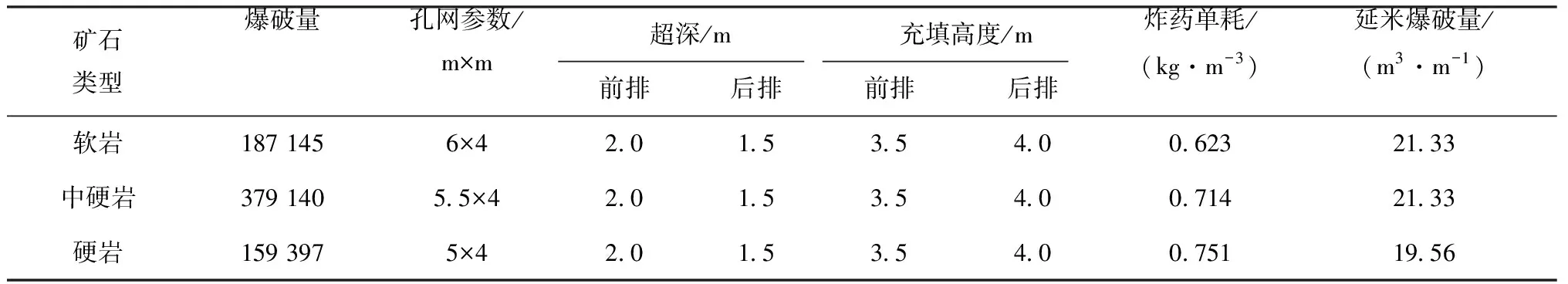

2.1.1 選礦一廠碎礦圓錐破碎機襯板更換周期情況

選礦一廠碎礦主要由1臺PXZ1212旋回破碎機、1臺CH660中碎破碎機和兩臺CH660細碎破碎機組成。因旋回破碎機襯板使用周期長于本實驗周期,未列入對比。爆破試驗前后選礦一廠各碎礦圓錐破碎機襯板更換情況見表3。

通過表3對比,選礦一廠中碎圓錐破碎機襯板更換周期由爆破試驗前12.75 d延長到爆破優化試驗后27.3 d; 1#細碎圓錐破碎機襯板更換周期由爆破試驗前19 d延長到爆破優化試驗后30.16 d; 2#細碎圓錐破碎機襯板更換周期由爆破試驗前19 d延長到爆破優化試驗后26 d。

統計可見,隨著礦山爆破優化試驗逐步開展,爆破試驗后的礦石逐漸參與選廠配礦作業,由于粉礦率的增加,選礦一廠碎礦3臺圓錐破碎機襯板使用周期明顯延長,表明粉礦率增加后,大大降低了礦石對圓錐破碎機襯板的磨損程度。

2.2 選礦二廠旋回運行時間、旋回處理能力、半自磨臺效變化情況

選礦二廠碎礦主要由1臺PXZ1375II旋回破碎機和1臺φ10.37×5.19半自磨組成。

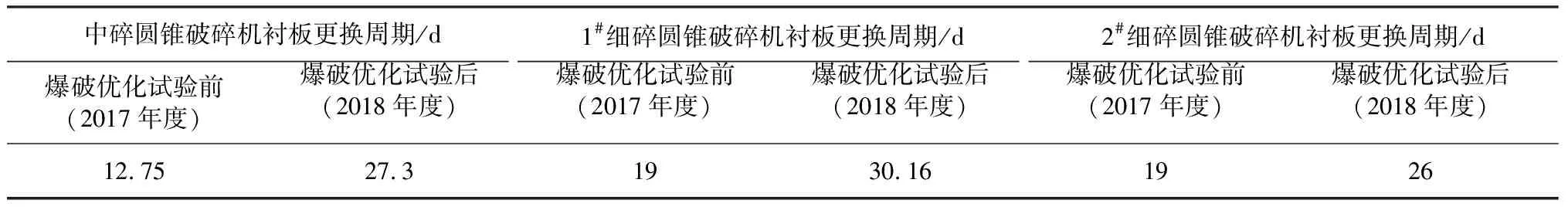

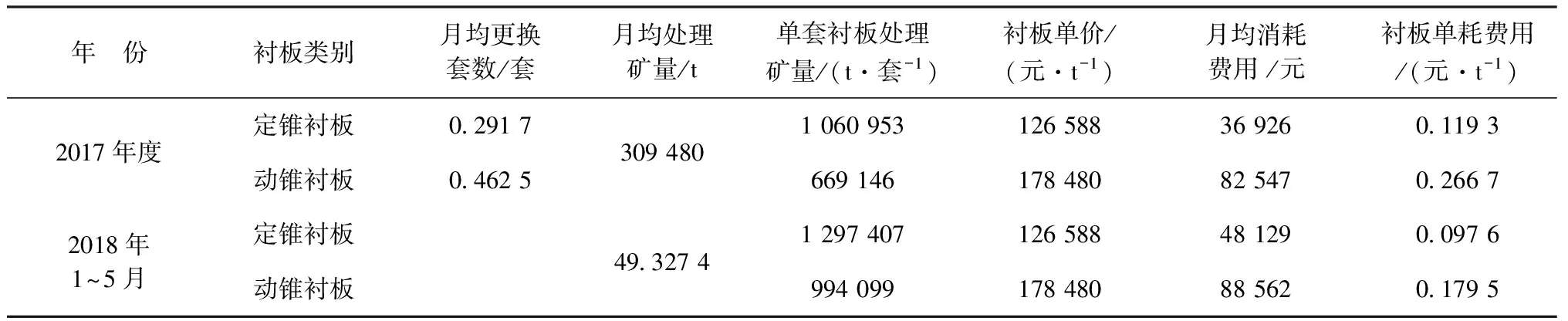

表4統計數據顯示,在礦山爆破質量改善后旋回破碎機單套襯板處理礦量有較大幅度提高,定錐襯板處理礦量增加了22.29%,動錐襯板處理礦量增加了48.56%,相當于動靜錐襯板使用壽命分別延長了22.29%和48.56%。

表3 爆破優化前后選礦一廠圓錐破碎機襯板更換周期統計表

表4 選礦二廠旋回襯板爆破優化試驗前后消耗統計表

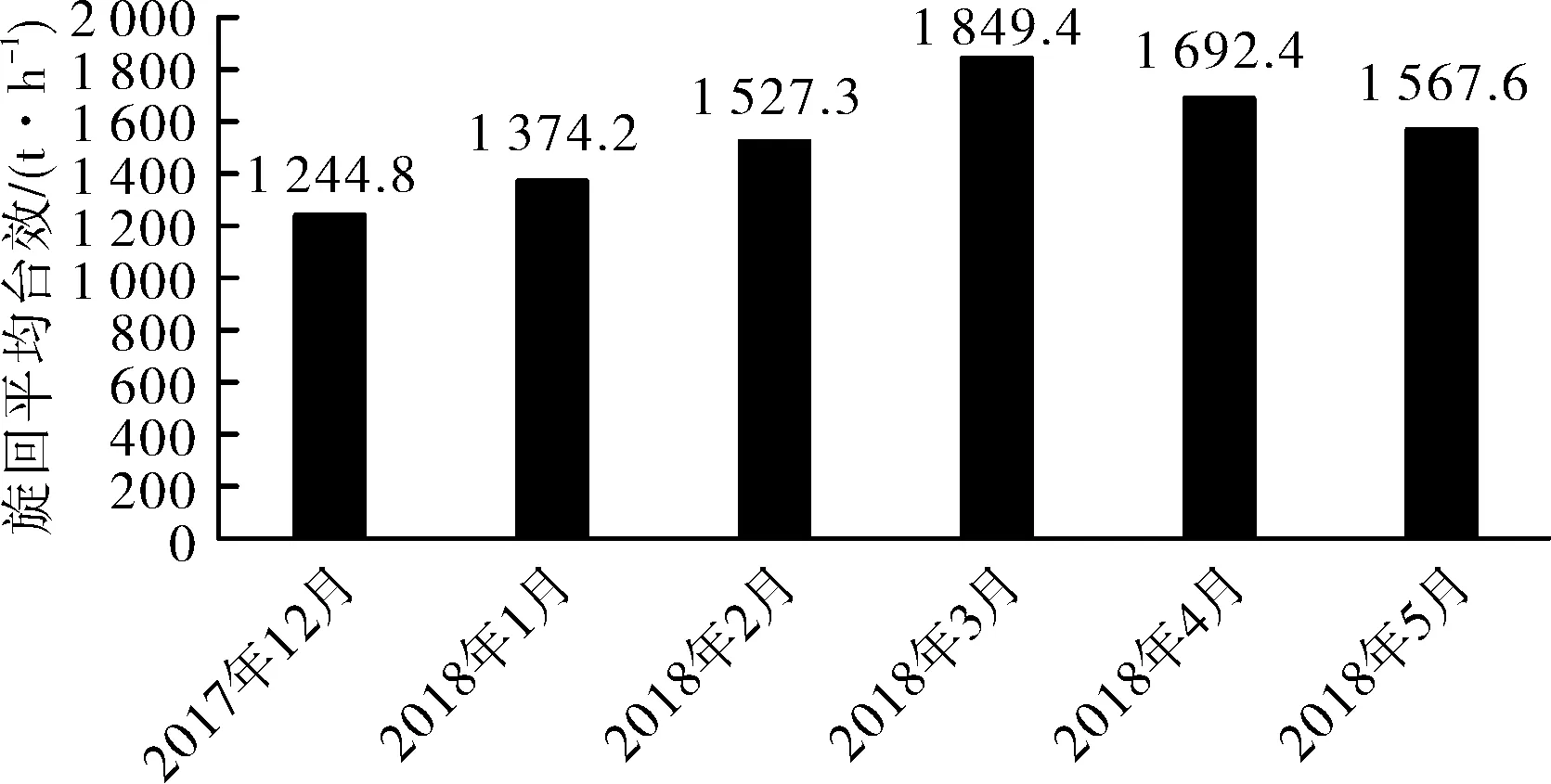

圖1 選礦二廠旋回平均臺效柱狀圖

根據圖1顯示,2018年1月至2018年5月旋回破碎臺效為1 374.2~1 849.4 t/h ,平均臺效1 602.2 t/h,比2017年12月臺效提升了357.4 t/h。

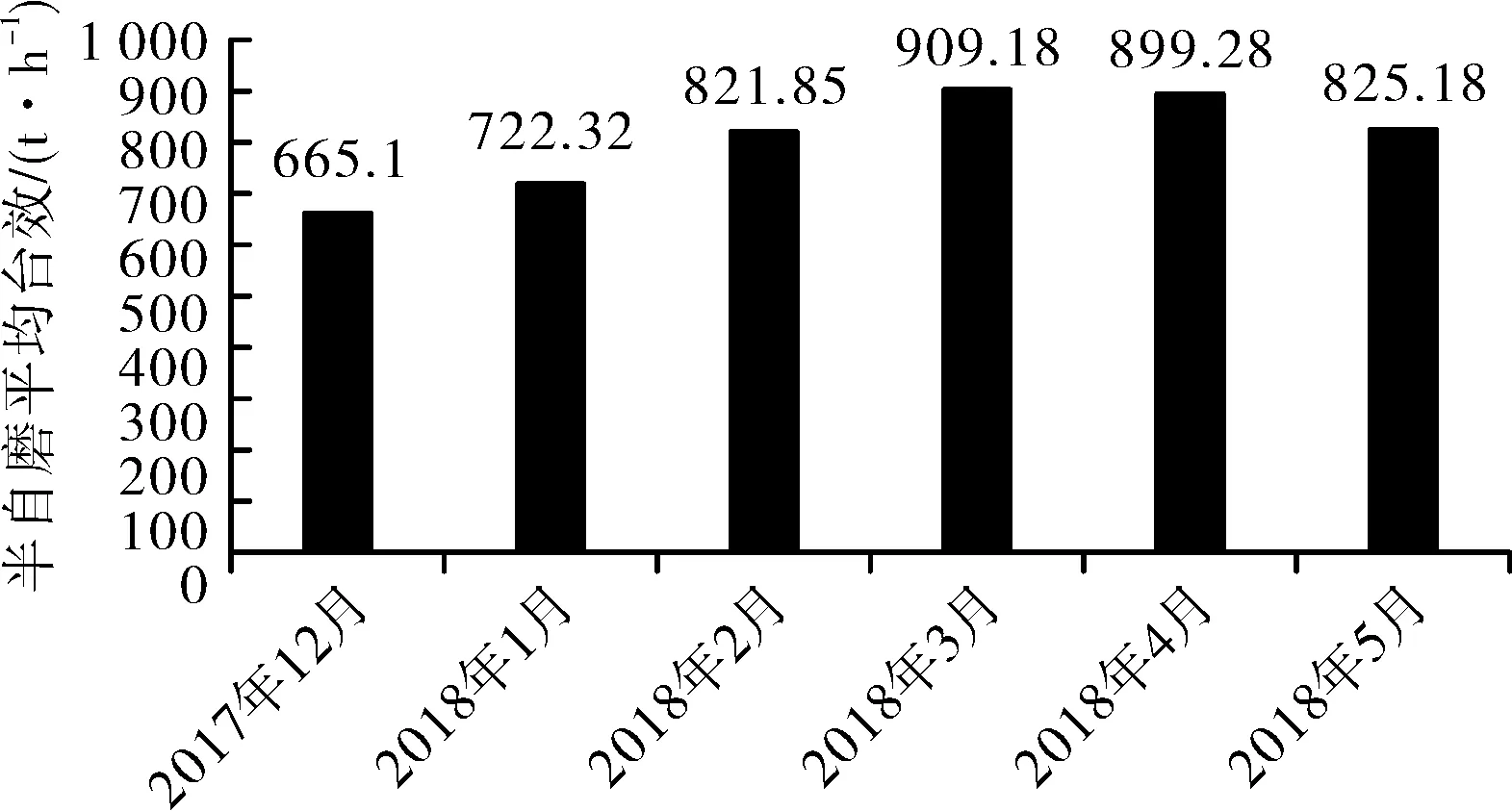

圖2 選礦二廠半自磨平均臺效柱狀圖

根據圖2顯示,2018年1月至5月半自磨臺效達到722.32~909 t/h,平均臺效為835.56 t/h,比2017年12月提升170.46 t/h,充分體現出礦山爆破質量優化后,破碎和磨礦設備的性能明顯提高。

2.3 現場情況分析及結論

2.3.1 礦山生產現象

根據現場礦石品質,合理調整炸藥單耗后,采場大塊礦石率降低,鏟裝效率明顯提高,在單位時間內供礦車數增加;對超標大塊進行二次破碎作業次數減少。選廠旋回蓬礦、噎死、設備跳停等現象極少發生,碎礦運行時間縮短,耐磨件使用壽命明顯增加,旋回破碎機和磨機臺效明顯提升。

2017年12月選礦二廠1個月內旋回被大塊蓬礦16次(優化試驗前爆破量)。自優化試驗爆破量參與供礦后, 2018年1~5月選礦二廠5個月內旋回被大塊蓬礦8次,表明大塊率明顯降低,粉礦量穩步增加。

2.3.2 選礦廠生產現象

破碎產品粒度分布中粉礦率的增加,選礦二廠破碎能耗得到降低,配件壽命提高。同時旋回實現了兩邊翻礦,未出現因超標大塊礦石或大塊礦石集中卸載造成旋回跳停或噎死現象,碎礦日運行時間縮短,破碎能力大大提升,設備故障率降低,同時半自磨臺效提升明顯。

2017年12月至2018年5月期間,露天礦通過爆破優化試驗方案的實施,爆破質量有了明顯改善,由于粉礦率明顯增大,露天礦的供礦效率有了顯著提升,選礦二廠旋回破碎效率和半自磨臺效也得到了全面的提升,選礦一廠的碎礦襯板磨損嚴重的情況得到了改善。

因此,該項試驗達到了有效減少礦石爆后超標大塊的數量,降低礦石破碎粒度,提高產運效率,縮短供礦時間,為旋回破碎、磨機提高臺效創造了條件。

3 經濟效益分析

3.1 穿爆成本增加

優化試驗穿爆單價與合同價比較增加=礦石炸藥消耗單價增加值+穿孔單價增加值=0.269元/t。a)礦石炸藥消耗單價增加值=炸藥單耗增加值×炸藥單價=0.193元/t;b)穿孔單價增加值=穿孔單價/優化后延米爆破量-穿孔單價/原參數延米爆破量=0.076元/t。

3.2 選廠碎礦段旋回襯板消耗成本降低

中碎圓錐破碎機襯板由爆破優化前的12.75 d延長到27.3 d;1#細碎圓錐破碎機襯板由爆破優化前的19 d延長到30.16 d;2#細碎圓錐破碎機襯板由爆破優化前的19 d延長到26 d。

全年節約中細碎襯板共27套,選礦一廠圓錐破碎機襯板消耗費用節約5.38×27=145.26萬元。

由于礦石碎礦粒度減小,隨著單套旋回襯板處理礦量的增加,襯板單耗費用相應降低。與2017年比較,2018年1~5月選礦二廠旋回襯板消耗費用節約23.778 6萬元,1~5月處理礦量218.33 t,選礦二廠旋回襯板單耗降低0.108 9元/ t。由表4可知,半自磨襯板單耗降低0.109 1元/t。

選礦二廠2018年按照處理量507.66萬 t計算,全年節約費用=(旋回襯板單耗降低+半自磨襯板單耗降低)×全年處理礦量=110.67萬元。

3.3 采選直接成本降低

經過爆破參數的優化試驗,礦石破碎粒度減小、粉礦率得到大幅提升,使兩個選廠碎礦主要設備襯板費用每年降低約255.93萬元,經濟效益明顯。總體考慮全公司電耗等的降低,臺效的提高,按照2018年處理礦石800萬 t計算,兩選廠備件直接節約費用共計約428.02萬元,若減去穿爆增加費用,采選直接成本節約347.99萬元。

4 結 語

通過改善礦山爆破效果,降低供礦粒度,不僅有利于礦山生產運行,而且使“多碎少磨”的破碎環節改善提前到爆破階段,碎礦設備負荷顯著降低,磨損件壽命明顯提高,設備運行更加穩定,故障率降低,并為后續的磨礦臺效提高和選礦回收率提高有很大幫助。同時處理礦石噸單耗成本顯著下降,對降低生產成本也有著非常重要的意義。