某型渦軸發動機滑油泄漏故障分析

(中國航發湖南動力機械研究所,湖南株洲 412002)

航空發動機滑油系統會對發動機的工作性能和使用壽命產生重大影響。滑油泄漏故障大至可能會導致嚴重的飛行事故,小至會導致滑油消耗量大而降低發動機的經濟使用性。

滑油泄漏故障可分為2大類:一是滑油管路和附件泄漏,滑油主要泄漏于發動機外部或進入燃油系統;二是發動機氣路中潤滑部件非正常工作,滑油泄漏到發動機氣路內部。滑油進入發動機壓氣機和燃燒室中,會導致壓氣機效率下降,并有可能導致燃油噴嘴積碳、燃燒室積碳或堵塞進氣孔等;如果未完全燃燒的油滴進入渦輪處,將會附著在渦輪靜子葉片與轉子葉片表面繼續燃燒,可以造成熱端部件局部超溫、燒蝕等,最終影響了熱端部件有效使用壽命,將會給發動機安全運行帶來很大危害。

本文針對某型渦軸發動機地面臺架試驗中出現的滑油泄漏故障情況,進行故障排查分析,確定了故障位置及原因,并制定相應改進措施以提高發動機的使用可靠性。

1.故障現象

某日,某型渦軸發動機進行整機性能錄取試驗。發動機持續運行16min左右,滑油溫度、滑油壓力正常。正常停車后,發現燃燒室漏油口有滑油呈線型流出,發動機尾噴管內部有滑油滴落并伴有冒青煙現象。

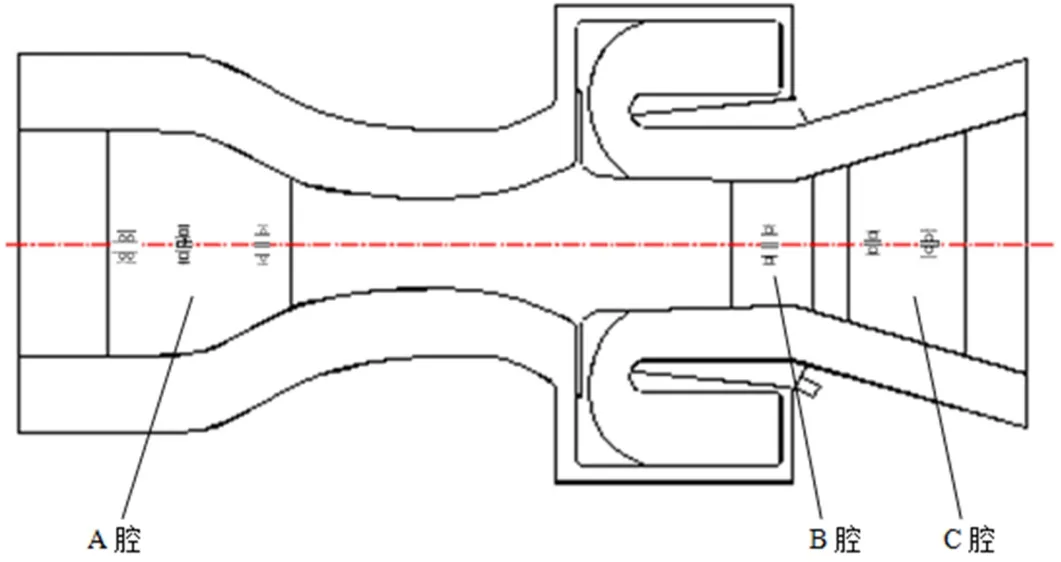

發動機停車冷卻后,用孔探儀對發動機內部進行檢查,發現燃燒室火焰筒、部分燃導葉片、部分燃氣渦輪葉片后緣、過渡段流道及渦輪流道上有新鮮滑油痕跡,壓氣機流道內無漏油痕跡,發動機示意圖如圖1所示。

圖1 發動機示意圖

2.故障分析和排查

2.1 故障分析

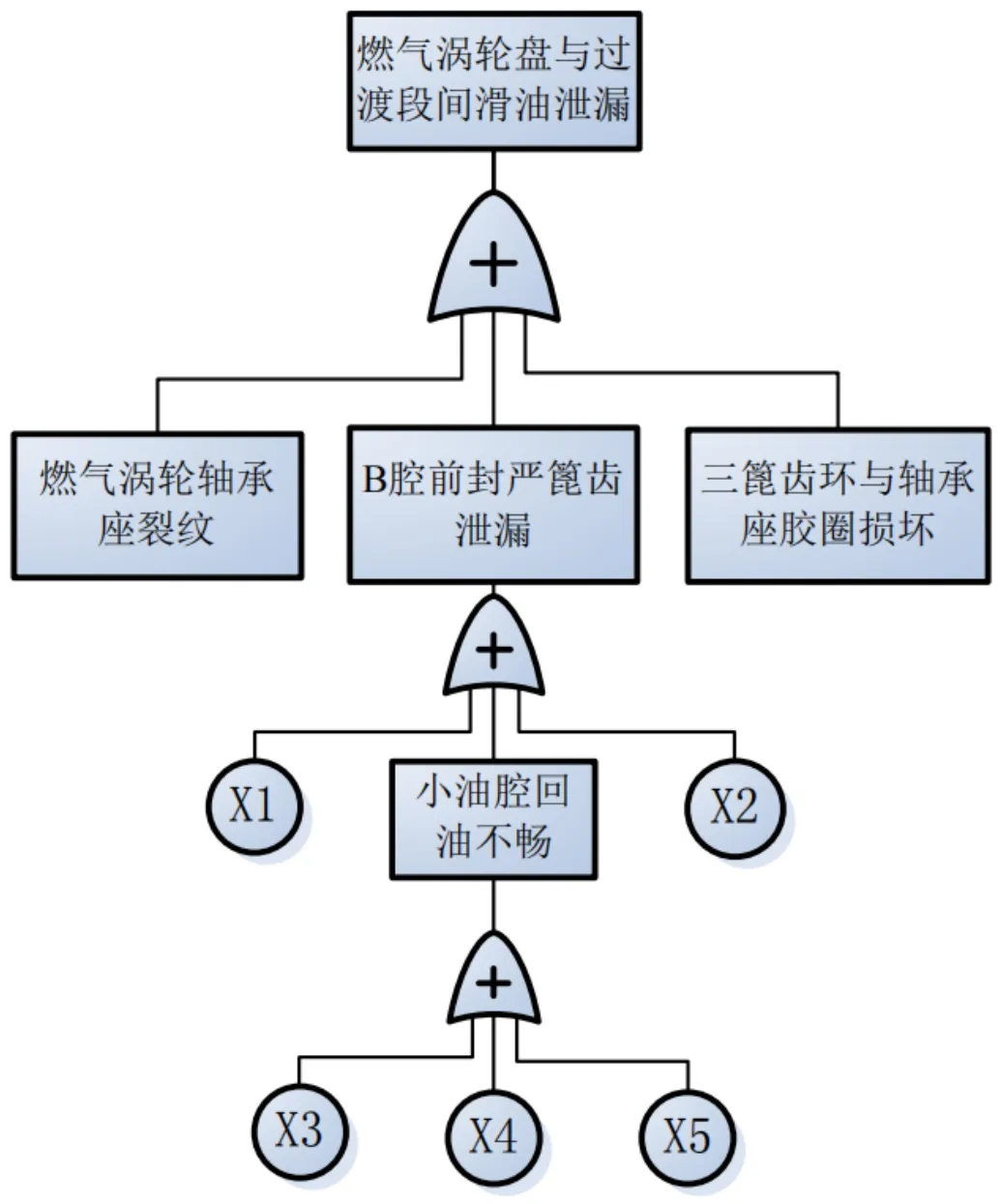

發動機發生滑油泄漏故障時,外部管路沒有滑油滲漏痕跡。結合發動機具體漏油位置及流道結構,確定滑油是從燃氣渦輪盤與過渡段間泄漏出來。現對發動機滑油泄漏故障建立如圖2所示的故障樹[1],從故障樹逐一分析導致漏油的原因,然后通過分解發動機進行檢查、計量等方法進行故障排查。

圖2 滑油漏油故障樹

2.2 故障排查

對發動機進行分解檢查,探查漏油原因。對故障樹底事件進行逐項排查,首先對過渡段組件及連接燃氣渦輪軸承腔(簡稱B腔)和滑油泵的外部回油管路進行流量檢查,未發現有堵塞現象,排除故障樹中的X5出現故障的可能。

對滑油泵進行流量試驗,結果表明滑油泵回油能力滿足要求,排除故障樹中的X4出現故障的可能。

對試驗前后的監控腔壓數據進行分析,B腔前封嚴篦齒封嚴壓力大于B腔內壓力,且有一定的封嚴壓差,滿足篦齒封嚴要求,可以排除故障樹中X1出現故障的可能。

分解檢查篦齒封嚴結構完整,未出現刮磨,計量各處封嚴篦齒封嚴間隙,滿足設計要求,排除故障樹中X2出現故障的可能。

對燃氣渦輪軸承座進行熒光檢查未發現裂紋,目視軸承座外表面沒有漏油的痕跡,排除燃氣渦輪軸承座裂紋導致漏油的可能。

從軸承座上分下三篦齒環,目視檢查端面密封膠圈,未發現膠圈碳化受損,排除三篦齒環與軸承座膠圈損壞導致漏油的可能。

分解下三篦齒封嚴襯套后,仔細查看小油腔的環形回油通道,發現軸承外環擋圈軸向向前脫出,將環形回油通道堵塞近2/3。環形通道堵塞,將會導致小油腔內的滑油從B腔前三篦齒泄漏出來,然后從燃氣渦輪盤與過渡段間泄漏至流道,與故障現象一致。

根據以上對故障底事件進行一一排查,確定故障樹中的X3出現了故障。

2.3 故障原因分析

通過故障樹分析,結合分解計量排查,確定本次發動機滑油泄漏故障是由于B軸承腔中的小油腔環形回油通道堵塞引起的。小油腔是屬于B軸承腔內的小腔,從回油路徑上分析,小油腔內的滑油先通過重力作用從環形回油通道回至B軸承腔后,再通過外部回油管通過滑油泵抽回至滑油箱中。

發動機停車后,由于回油泵停止工作,小油腔內滑油因環形回油通道堵塞導致回油不暢,滑油無法回到B油腔內,引起小油腔嚴重積油。由于停車后篦齒前后封嚴壓差較小,積存的滑油從三篦齒泄漏出來后,經燃氣渦輪盤與過渡段間流出后,向前流向燃導、火焰筒,向后流向過渡段、動力渦輪流道。向前流至燃燒室的滑油從燃燒室漏油口流出,向后流向過渡段和動力渦輪流道的滑油最終從發動機尾噴管排出。滑油泄漏的分析結果和漏油故障現象一致。

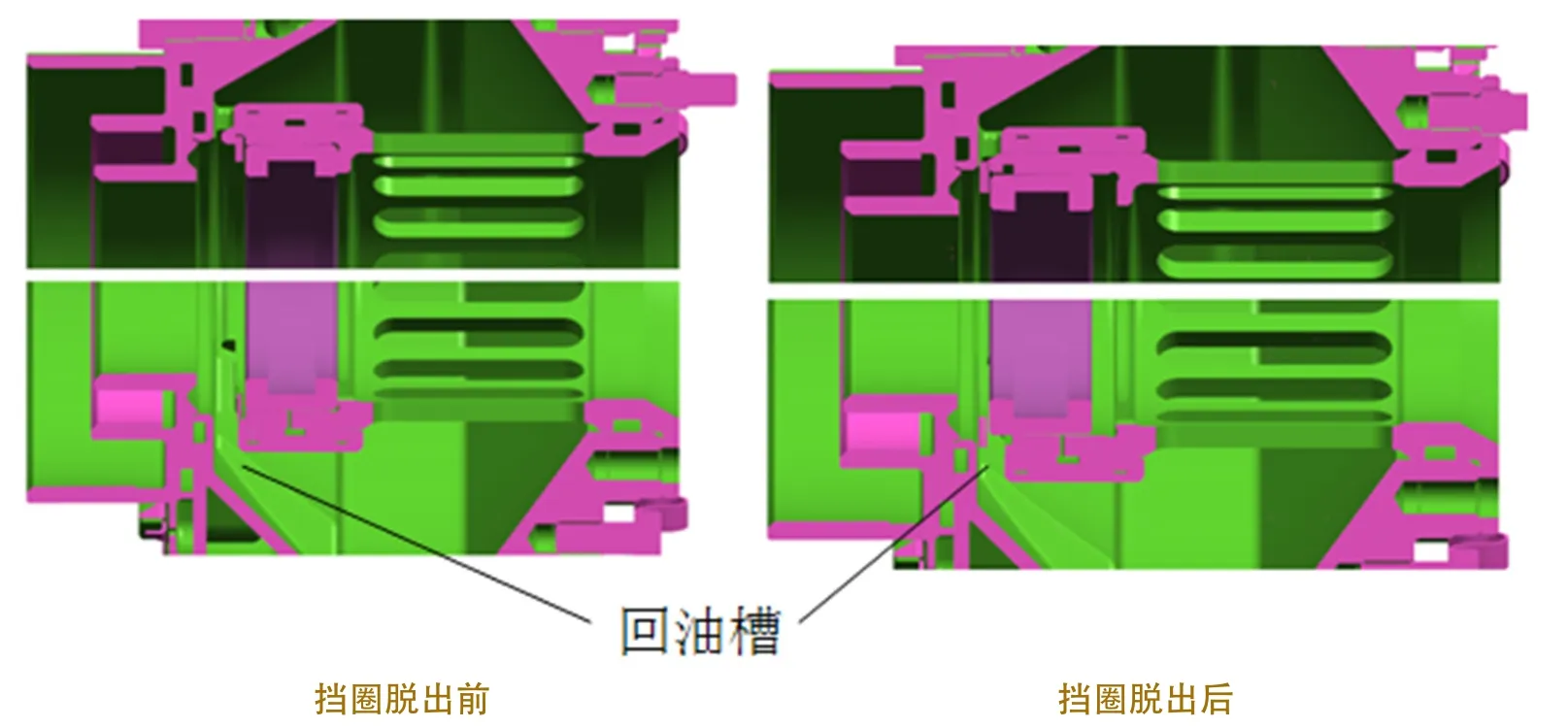

分析發動機B軸承腔結構,結合分解檢查結果,小油腔環形回油通道堵塞是由于四號軸承外環擋圈從擋圈槽中脫出引起,擋圈脫出前后示意圖見圖3。

圖3 擋圈脫出前后示意圖

下面從設計和裝配兩方面分析擋圈脫出的原因:

2.3.1 設計

擋圈是安裝在彈支上的擋圈槽中,通過彈支上的凸臺軸向定位,防止擋圈從擋圈槽中脫出。同類型結構類似的A型發動機從未出現過擋圈脫出的問題。

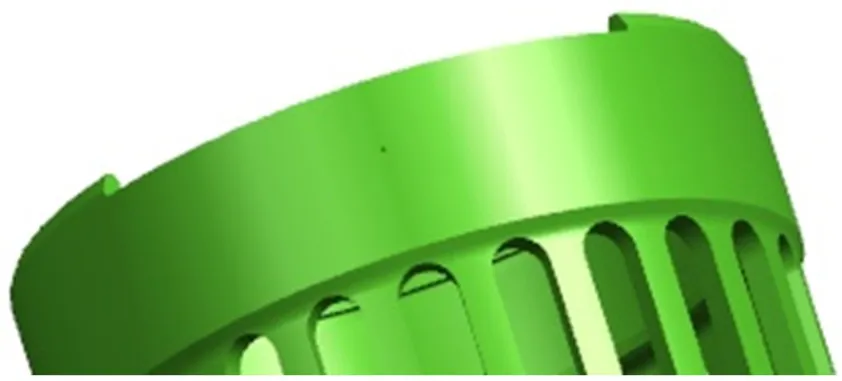

對兩型發動機此處結構進行對比分析,如圖4、圖5所示,發現該發動機在彈支的設計上存在細微差別,該型發動機設計上去除了四號彈支擋圈槽左端凸臺的1/4。由于該發動機B軸承座小油腔處的回油槽相對A型發動機偏窄,為避免四號彈支遮擋軸承座上的回油槽,增大回油能力,故采用了這一設計。

圖4 該型發動機四號彈支三維圖

圖5 A型發動機四號彈支三維圖

4號彈支擋圈槽凸臺去除1/4,這在設計上就存在擋圈從擋圈槽脫出的隱患。

2.3.2 裝配

該發動機四號軸承外環擋圈與A型發動機上所用擋圈為同一種擋圈,裝配工藝一致,A型發動機未曾出現擋圈脫出問題。

從該型發動機擋圈及彈支的實際裝配過程上分析,若擋圈在裝配過程中,起始搭接位置正好位于四號彈支擋圈槽的缺口部位,則會導致擋圈更容易脫出。

發動機分解過程中,擋圈的起始搭接位置正好位于四號彈支擋圈槽的缺口部位。由于擋圈安裝于擋圈槽中軸向固定貼死,分析認為發動機裝配過程中裝配工人未按工藝規程進行裝配,將擋圈起始搭接位置置于四號彈支擋圈槽的缺口部位。

綜合上述分析,由于設計上存在擋圈從擋圈槽脫出的隱患,再加之本次發動機裝配時裝配工人將擋圈起始搭接位置置于四號彈支擋圈槽的缺口部位,使得在發動機試車過程中,擋圈逐步脫出擋圈槽,脫出的擋圈使得四號軸承前通風槽和回油槽寬度變窄,堵塞回油通道導致小油腔回油能力下降,迫使滑油沿三篦齒外漏,造成此處滑油泄露。

3.排故措施及試驗驗證

針對故障產生的原因,采取了如下改進措施:

(1)設計上,加工一擋環,安裝于擋圈與三篦齒封嚴襯套之間,防止擋圈軸向脫出。

(2)裝配上,嚴格按工藝規程重新裝配軸承外環擋圈,著重注意將擋圈起始搭接位置與四號彈支擋圈槽缺口部位錯開。

貫徹了排故措施后,在發動機其他技術狀態不變的情況下重新進行試驗,在多次試驗過程中,發動機工作正常。發動機停車后,孔探儀檢查發動機內沒有出現滑油泄漏現象,在后續的60h持久摸底試驗中,發動機也未出現內部滑油泄漏。至此,可以確定此前滑油泄漏故障是由于四號軸承擋圈脫出導致小油腔環形回油通道堵塞引起的。

4.小油腔結構改進優化

后續該型發動機研制階段,對小油腔回油通道局部結構進行優化,將環形回油槽寬度從原來的2.5mm增大至6mm(1.6mm的擋圈寬度不變),從設計上規避因擋圈脫出引起回油通道堵塞而導致漏油的可能。貫徹結構改進的發動機在后續150h長試摸底試驗中也未出現因回油槽堵塞引起的滑油泄漏故障。

5.結論

本文通過故障樹分析并結合分解檢查,定位了故障原因。從設計及裝配上貫徹相關措施后,經試驗驗證,排除了故障。

從故障原因來看,本次擋圈脫出導致滑油泄漏既有設計原因也有裝配原因。發動機系列化發展過程中,對任何設計的改動,要充分分析其利弊;在整機裝配過程中,嚴格按照裝配工藝規程進行,在細節上確保每一個零件不漏裝、不錯裝也是最終保證發動機正常運行的關鍵環節。