某渦軸發動機核心機振動故障分析

(中國航發湖南動力機械研究所,湖南株洲 412002)

0.引言

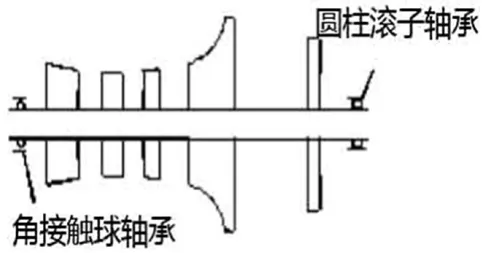

某發動機核心機轉子采用1-0-1的結構布局,包括兩個軸承腔、兩個主軸承,雙支點均采取了彈性鼠籠+擠壓油膜的減振措施,各級葉片盤之間采用圓弧端齒進行連接,結構示意見圖1。燃氣發生器轉子設計點轉速為N1。

圖1 某渦軸發動機核心機轉子結構示意圖

該型發動機核心機在轉速調試試驗過程中曾出現兩次振動總量幅值超過限制值的現象,故障發生后,對其進行了詳細的分析,在臺架上進行了部分排查工作,通過對發動機進行分解檢查,對試驗數據進行分析,找到了振動超限的原因,采取了相應的排查措施后,核心機成功上推至設計轉速。

1.故障現象

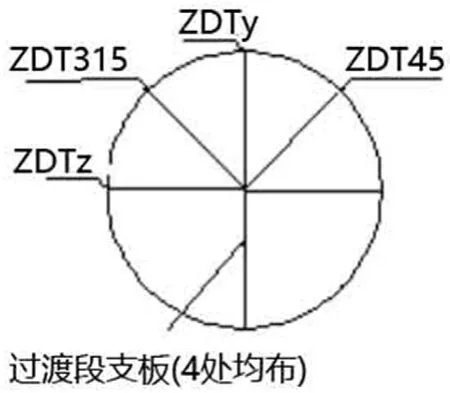

該發動機核心機在進行轉速磨合試驗時,當燃氣發生器轉速到93%N1時,過渡段機匣后安裝邊振動測點ZDT45、ZDT315處振動總量幅值超過限制值,過渡段機匣后安裝邊新增加的振動測點ZDTy、ZDTz也達到50mm/s(限制值穩態38mm/s,瞬態70mm/s)。發動機下拉轉速至90%N1,振動幅值恢復正常,兩次嘗試從90%N1上推轉速的試驗,在燃氣發生器轉速到93%N1附近時,振動超限現象重復。過渡段機匣后安裝邊振動測點布局見圖2。

圖2 渦輪過渡段機匣振動測點布局

2.故障分析

2.1 故障樹分析

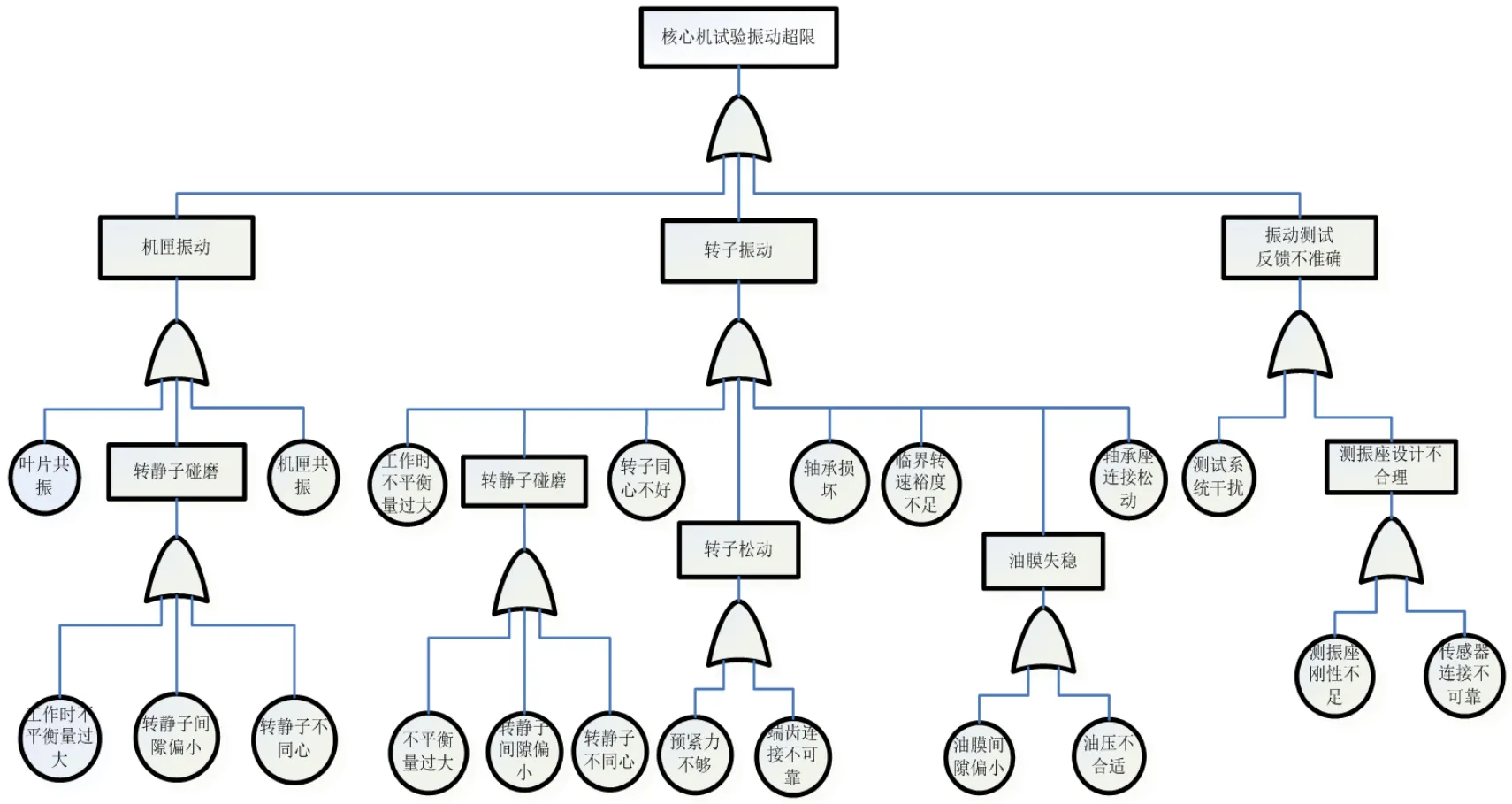

以核心機試驗振動超限為頂事件,建立故障樹(圖3),從機匣振動、轉子振動和振動測試反饋不準確3個方面查找故障原因,并進行驗證。

圖3 核心機振動超限故障樹

2.2 復查與驗證

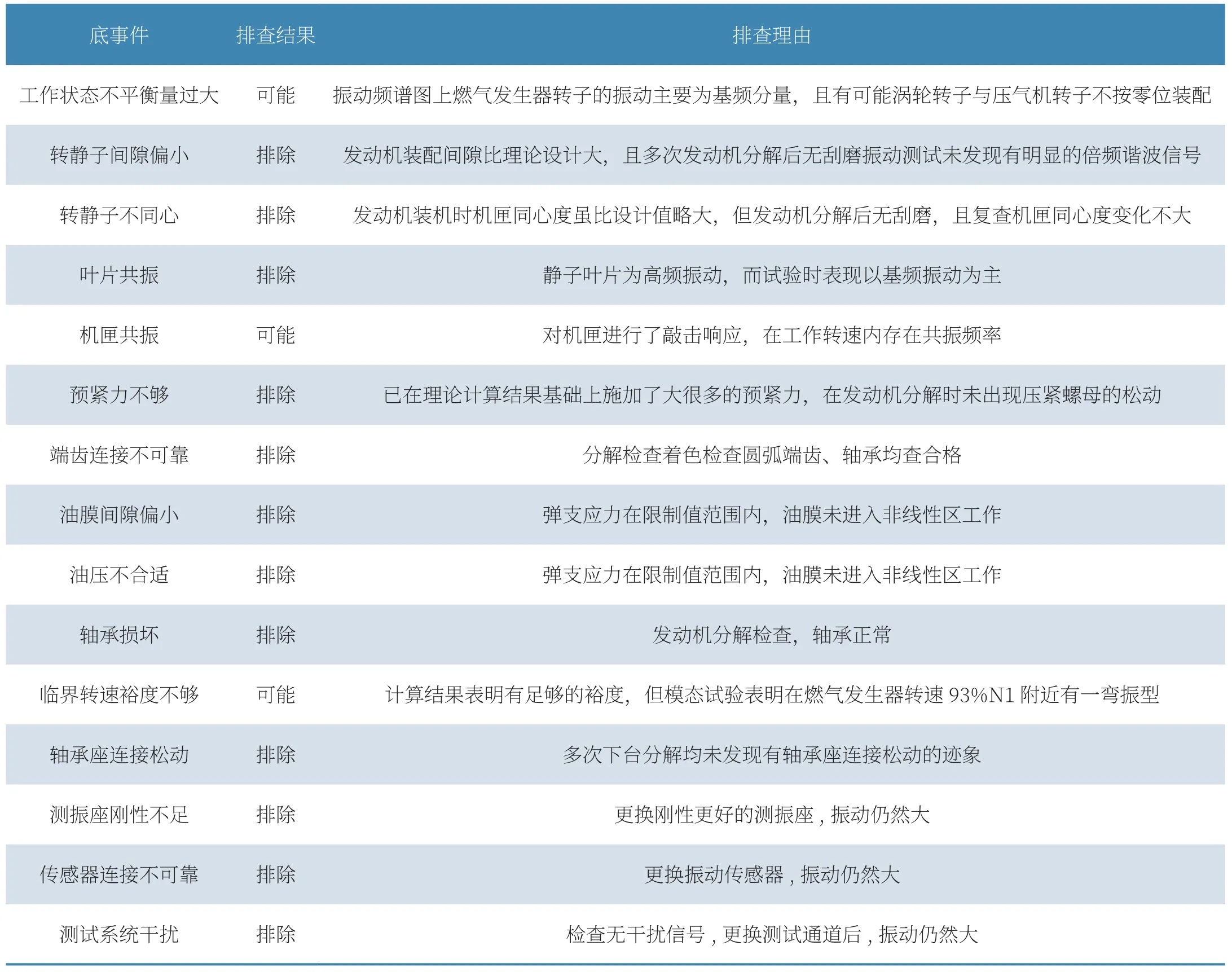

依據故障樹分析結果,結合發動機的試驗驗證及分解檢查情況對故障樹底事件進行排查,具體情況見表1。

表1 故障樹底事件排查情況

2.3 原因分析

振動故障多數屬于非線性動力學問題,它沒有一種完全相同的振動模式,即便振動模式相似,但引起振動大的原因也不完全一致[1]。整機振動主要是由內部故障引起,故障不同,其振動特征也不同,因此可以根據不同的振動故障推測出故障原因[2]。

根據此次核心機試驗振動超限進行的故障樹分析,逐一對各種因素進行了排查,最終確定此次核心機轉速調試試驗過程中的振動超限的主要因素:轉子不平衡偏大、機匣局部剛性不足引起共振、臨界轉速裕度不足。通過對發動機進行分解檢查、數據處理與分析及試驗驗證,確定了振動超限的原因,即燃氣發生器轉子動平衡完成后,進入裝配時,燃氣渦輪轉子與壓氣機轉子未按動平衡標示零位進行裝配。在排查過程中,發動機在Ty、Tz處(靠近機匣的支板)安裝的振動測點振動幅值比T45、T315處的小很多,初步認為是由于此次機匣剛性不足,造成的局部共振。對振動頻譜進行了分析,發現在燃氣發生器轉速90%N1~93%N1左右試驗過程中,燃氣發生器轉子的基頻振動幅值上升明顯,認為有兩種可能原因,一是發動機在高轉速、大狀態工作時,燃氣發生器轉子的動平衡被破壞;二是燃氣發生器轉子的一階彎曲臨界轉速在93%N1附近。

3.排除措施及試驗驗證

針對上述對核心機振動超限原因的分析,采取了如下6條措施:

(1)完善工藝資料,明確了分段轉子平衡后在裝配必須嚴格按標識零位裝配;

(2)取消壓氣機第三級葉片盤與離心葉輪之間的引氣盤,確保圓弧端齒連接可靠;

(3)提高燃氣發生器轉子低速動平衡的轉速(由1100r/min 提高至 1800/min);

(4)調整了大彎管與燃氣渦輪導葉內支承的軸向尺寸調整墊,確保在高轉速狀態下的熱變形協調;

(5)修磨燃氣渦輪工作葉片的榫頭寬度,增加燃氣渦輪工作葉片在裝配狀態下的軸向活動量,保證燃氣渦輪工作葉片能自由擺動;

(6)增加過渡段機匣、承力機匣及過渡段支板壁厚,以提高機匣剛性,避免機匣局部共振。

通過采取以上措施,核心機在試驗過程中,各振動測點的振動幅值均小于限制值,順利完成了核心機轉速達標和初步性能調試試驗。

4.結論

本文采用故障樹分析的方法,對某渦軸發動機核心機起動及轉速調試試驗中的振動超限問題進行逐一排查,對可能引起發動機試驗振動的原因采取了相應的措施,解決了發動機的振動問題,核心機完成了低轉速磨合試驗并成功上推至設計轉速,為該型號后續研制及類似結構其他型號發動機的研制提供參考。