三乙胺法廢鉛膏脫硫工藝研究

柯海波,柯昌美,于錦昭,楊金堂

(武漢科技大學化學與化工學院,湖北武漢430081)

由于腐蝕、鈍化的原因,鉛酸蓄電池在使用2~4 a 后就需要更換。 中國每年從機動車、船舶替換掉的鉛酸蓄電池數量約30 萬個,且每年以7%的速率增長[1-2]。 因此廢鉛膏的回收不僅可以減少鉛的污染,而且還能實現鉛的回收。 鉛回收的難點在于廢鉛酸電池鉛膏中含量最高的硫酸鉛的脫硫,通過脫硫處理得到鉛或鉛氧化物,是實現鉛回收的難點[3]。目前國內外回收鉛的工藝已經逐漸成熟,大致上分為3 種:火法冶煉、濕法電解和濕法-火法聯合冶煉[4],其中濕法-火法聯合冶煉是國內外再生鉛行業關注的熱點領域。

氫氧化鈉體系脫硫是回收廢鉛膏的一種方法,原理為: 硫酸鉛在高濃度的強堿溶液中會轉化為PbO 或Pb(OH)2,當堿過量時會導致Pb(OH)2進一步轉化為NaHPbO2,這種工藝大多數用于電解沉積法或低溫熔煉。 顏游子[5]提出了NaOH 浸出-電解體系,利用NaOH 溶液對廢鉛膏脫硫處理。 在電解溫度為15~45 ℃時,溫度越高,鉛的回收率越高,30 ℃和45 ℃時,鉛產物純度都達到100%。 馬旭等[6]和J.Q.Pan 等[7]分別通過陰極固相電解還原法和電解堿性氧化鉛溶液來實現廢鉛酸蓄電池鉛膏的回收。 利用氫氧化鈉體系脫硫回收鉛單質, 必須在電解條件下才能得到高純度鉛單質,操作相對復雜,經濟效益低。但是在氮氣氛圍下用三乙胺脫硫鮮有報道,本文采用一種新的濕法脫硫工藝:在氮氣氛圍下用三乙胺脫硫,將PbSO4轉化成Pb(OH)2,實現低溫分解制備PbO。

1 實驗部分

1.1 實驗原料與設備

廠家提供的廢鉛酸蓄電池鉛膏主要含有PbSO4、PbO2、PbO、Pb, 質量分數依次為55.12%、30.82%、9.70%、4.16%;三乙胺,AR;氯化鋇,AR;98.5%N2。

101-1 ES 型電熱鼓風干燥箱;PHILIPS-XL30 掃描電子顯微鏡;XpertPro 型X 射線衍射儀。

1.2 廢鉛膏脫硫實驗

將廢鉛膏洗滌多次后在80 ℃下干燥12 h,然后研磨至粒徑小于75 μm。每組實驗稱取20.00 g 的鉛膏加入500 mL 的三口燒瓶中,按照一定的液固質量比(簡稱液固比)加入去離子水,安裝好機械攪拌和冷凝管后通入N2。 化學反應如式(1)所示:

理論上, 硫酸鉛與三乙胺反應的物質的量比為1∶2。 實驗過程中,通過不同的三乙胺與硫酸鉛物質的量比取三乙胺,在一定溫度下開始攪拌反應,一定時間后抽濾洗滌至濾液中滴加氯化鋇仍無白色沉淀生成,再將濾餅在100 ℃下干燥12 h,研磨后即可得到脫硫鉛膏。

硫酸鉛在常溫下可緩慢溶解于較高濃度氯化鈉溶液中,過濾后往濾液中加入氯化鋇溶液,待沉淀完全后洗滌干燥。用公式(2)計算脫硫前后硫酸鉛的質量分數w,然后用公式(3)計算脫硫率:

式中,m1為鉛膏質量,g;m2為沉淀質量,g;M1為硫酸鉛的摩爾質量,g/mol;M2為硫酸鋇的摩爾質量,g/mol。

式中,w前、w后為脫硫前后硫酸鉛的質量分數,%;m前、m后為脫硫前后鉛膏質量,g。

運用單因素分析方法, 研究三乙胺與廢鉛膏中硫酸鉛物質的量比、液固比、反應溫度和反應時間對脫硫率的影響。

2 結果與討論

2.1 單因素分析

分析了三乙胺與硫酸鉛物質的量比、液固比、反應溫度和反應時間對脫硫率的影響。 相同實驗條件下均進行兩組實驗, 脫硫率誤差不超過5%的情況下,認為實驗有效,結果取平均值。

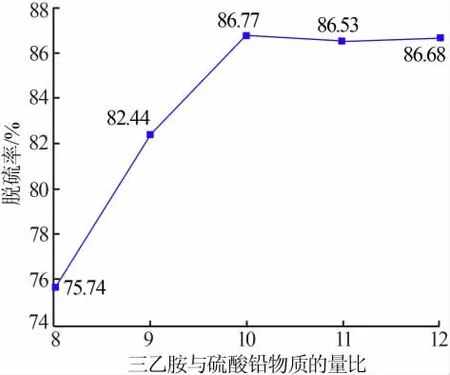

2.1.1 三乙胺與硫酸鉛物質的量比對廢鉛膏脫硫率的影響

三乙胺作為脫硫劑將硫酸鉛中SO42-脫去,三乙胺的用量直接影響了廢鉛膏脫硫率, 由于三乙胺的pKb為3.25,而氫氧化鈉的pKb為-0.48,三乙胺的堿性遠小于氫氧化鈉, 因此設定三乙胺與硫酸鉛物質的量比為8、9、10、11、12,其他反應條件為:液固比為10、反應溫度為60 ℃、反應時間為6 h,反應后脫硫率與三乙胺與硫酸鉛物質的量比的關系如圖1 所示。 從圖1 可知,隨著三乙胺用量的增加,廢鉛膏脫硫率先增加然后降低, 其中三乙胺與硫酸鉛物質的量比為10 時,廢鉛膏脫硫率達到86.77%。之后隨著三乙胺與硫酸鉛物質的量比的增加, 廢鉛膏脫硫率基本變化不大。因此,三乙胺與硫酸鉛物質的量比為10 時,廢鉛膏脫硫率最大。

圖1 三乙胺與硫酸鉛物質的量比對廢鉛膏脫硫率的影響

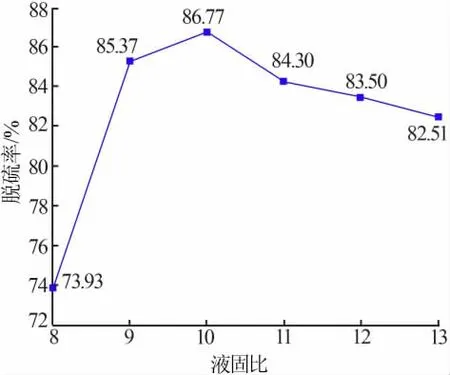

2.1.2 液固比對廢鉛膏脫硫率的影響

在三乙胺與硫酸鉛物質的量比為10、反應溫度為60 ℃、反應時間為6 h 時,液固比為8、9、10、11、12、13 的條件下, 得到液固比與廢鉛膏脫硫率的關系如圖2 所示。由圖2 可知,在一定范圍內廢鉛膏脫硫率會隨著液固比的增加而增加, 但當液固比超過10 時又會開始下降, 這主要是因為當液固比不高時,原鉛膏中不反應的PbO2和雜質的濃度相對也比較高,PbO2幾乎不與三乙胺反應,Al 和Fe 等雜質與三乙胺生成堿性沉淀使硫酸鉛被這些沉淀包裹著從而很難與三乙胺接觸,使反應不完全,除此之外,液固比較低時會導致反應完后固體不易從三口瓶中倒出,固體顆粒也相對較大。 但是當液固比較高時,三乙胺的濃度又會降低。因此,為了保證得到高的廢鉛膏脫硫率,液固比應選擇10。

圖2 液固比對廢鉛膏脫硫率的影響

2.1.3 反應溫度對廢鉛膏脫硫率的影響

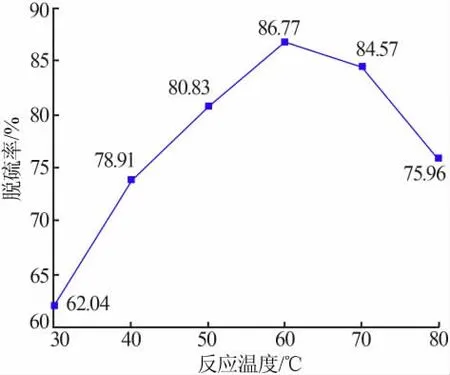

在三乙胺與硫酸鉛物質的量比為10、液固比為10、 反應時間為6 h 時, 反應溫度為30、40、50、60、70、80 ℃條件下, 得到反應溫度與廢鉛膏脫硫率的關系如圖3 所示。由圖3 可以看出,廢鉛膏脫硫率會隨著反應溫度升高先增加后減小,反應溫度從30 ℃增加到60 ℃時,廢鉛膏脫硫率隨溫度升高而增加,但是繼續升高反應溫度時,廢鉛膏脫硫率反而減小, 這主要是因為在反應過程中溫度升高會提高反應速率,但是當溫度過高時,三乙胺的揮發也會加快,三乙胺濃度迅速降低,使得反應體系中反應速率降低,從而降低廢鉛膏脫硫率。 因此最佳反應溫度為60 ℃。

圖3 反應溫度對廢鉛膏脫硫率的影響

2.1.4 反應時間對廢鉛膏脫硫率的影響

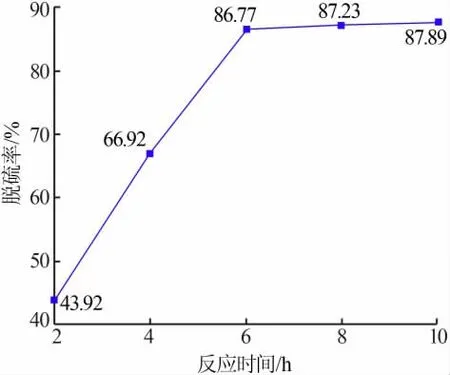

在三乙胺與硫酸鉛物質的量比為10、液固比為10、反應溫度為60 ℃時,反應時間為2、4、6、8、10 h的條件下,得到反應時間與廢鉛膏脫硫率的關系如圖4 所示。從圖4 可以知道,廢鉛膏脫硫率隨反應時間的增加而增加, 當反應時間從2 h 延長到6 h時,脫硫率由43.92%提高到86.77%,但是當反應時間超過6 h 后脫硫率提高緩慢。 因此,反應6 h即可。

圖4 反應時間對廢鉛膏脫硫率的影響

綜上可知,最佳反應條件為:三乙胺與硫酸鉛的物質的量比為10、液固比為10、反應溫度為60 ℃、反應時間為6 h,在此條件下脫硫率達到86.77%。

2.2 表征與分析

2.2.1 XRD 物相分析

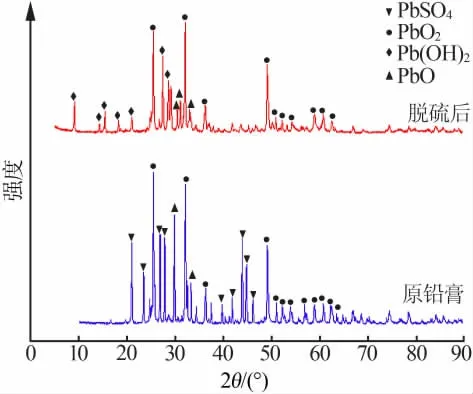

在三乙胺與硫酸鉛的物質的量比為10、液固比為10、反應溫度為60 ℃、反應時間為6 h 的條件下,反應得到脫硫鉛膏,對其進行XRD 分析,并且與原鉛膏對比,結果如圖5 所示。 根據圖5 發現,原鉛膏中存在大量PbSO4的衍射峰, 以及PbO2、PbO 的衍射峰;經過三乙胺脫硫后出現了大量Pb(OH)2的衍射峰,PbO 衍射峰明顯增強,然而沒有發現PbSO4的衍射峰, 這說明了三乙胺對于廢鉛膏脫硫具有良好的效果。

圖5 鉛膏脫硫后與原鉛膏的XRD 圖

2.2.2 SEM 分析

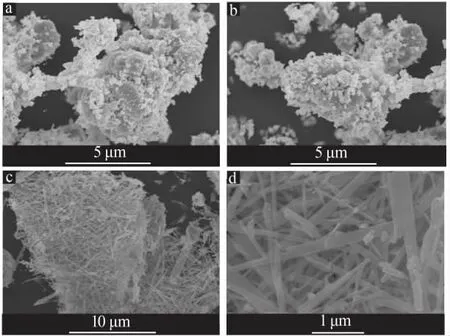

選取原鉛膏樣品和最佳反應條件下制得的脫硫鉛膏進行SEM 分析,結果見圖6。 圖6a、b 為原鉛膏的SEM 圖,從圖中看出硫酸鉛主要以塊狀形式堆積在一起,一些二氧化鉛附著在硫酸鉛表面。 圖6c、d是脫硫鉛膏的SEM 圖, 從圖6c 看出整體上已經基本上看不見塊狀的硫酸鉛,而是大面積的Pb(OH)2。從放大30 000 倍的圖6d 看來,Pb(OH)2主要是桿狀,表面光滑。這說明三乙胺脫硫效果良好,也證明了三乙胺脫硫方法的可行性。

圖6 原鉛膏(a 和b)和脫硫鉛膏(c 和d)的SEM 圖

3 結論

氮氣氛圍下用三乙胺對廢鉛膏脫硫可以達到較高的脫硫率,這為濕法脫硫又添加了一種新的工藝。當三乙胺與廢鉛膏中硫酸鉛物質的量比為10、液固比為10、反應溫度為60 ℃、反應時間為6 h 時,脫硫率最高,可達到86.77%。 對該條件下的脫硫鉛膏進行XRD 和SEM 分析, 發現廢鉛膏脫硫后硫酸鉛轉化為氫氧化鉛,形狀為表面光滑的桿狀。