中低品位磷礦預處理提磷降雜技術研究

李杰恩,何賓賓,楊秀山,許德華,張志業

(1.四川大學化工學院,四川成都610065;2.云南磷化集團磷資源開發利用工程技術研究公司)

磷礦是獲取磷的重要化工原料, 也是化工生產過程中不可缺少的非金屬礦產資源[1]。 中國擁有較大的磷礦資源儲量, 然而磷礦品位較低, 多數磷礦MgO 質量分數高于3%, 不能直接用于濕法加工[2]。工業中常采取浮選工藝來富集磷礦[3-7],一些學者也會研究使用酸預處理磷礦提高磷礦品質[8-10],但是僅僅采用物理富集或酸法加工并不能夠解決高硅型磷礦品質不足的問題。 針對酸法加工用磷礦質量不足的問題, 本文提出磷礦原礦正浮選部分脫硅結合酸法預處理中低品位磷礦來提高磷利用率的方法。

結合HG/T 2673—1995《酸法加工用磷礦石》標準, 本文采用正浮選磷礦脫鎂后精礦的鎂磷比作為評價指標。 實驗采用正交設計,選取溫度、酸處理時間、pH 與液固質量比(簡稱液固比) 為實驗考察因素,通過對實驗結果數據的極差分析和方差分析得到最優的酸法預處理正浮選精礦工藝條件,并使用1stopt 軟件擬合得到干基鎂磷比核心指標變化的動力學模型。

1 實驗部分

1.1 實驗原料

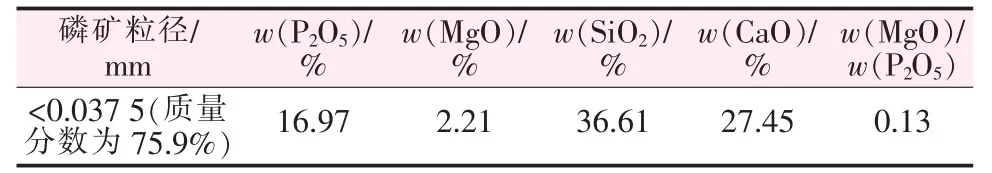

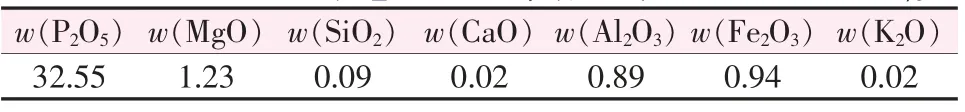

磷礦,原礦組成見表1;硝酸(GR,99%);濕法磷酸(32.55%),磷酸組成見表2。

表1 晉寧原礦組成

表2 濕法磷酸組成 %

1.2 實驗方法

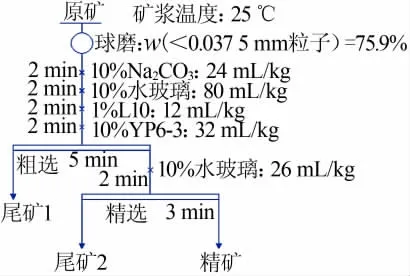

將稱量好的磷礦與水放入球磨機,啟動機器控制磨礦時間,得到粒度減小的磷礦;將磷礦倒入單槽浮選機進行一次粗選,控制礦漿溫度,依次加入抑制劑、起泡劑、捕收劑進行反應并調整刮泡時間;對一次粗選后的磷礦進行一次精選,加入抑制劑反應,控制刮泡時間。 工藝流程圖見圖1。

圖1 正浮選工藝流程

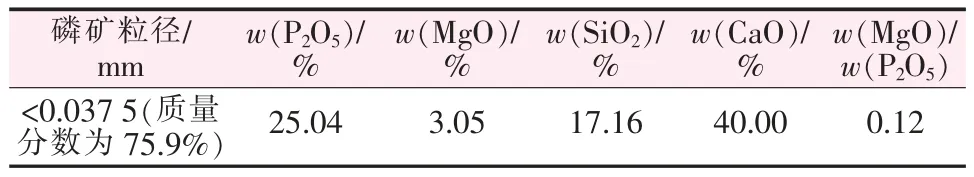

選礦結束后,真空抽濾分離固液兩相,將正浮選后磷礦放入烘箱烘干,磷礦組成見表3。

表3 正浮選后磷礦組成

將正浮選處理后的磷礦粉與水配制成預定的液固比,倒入三頸燒瓶中按攪拌速率為470 r/min 進行攪拌。 使用水浴法對三頸燒瓶進行加熱,當溫度達到預定溫度后,分別使用實驗原料濕法磷酸和硝酸通過滴液漏斗滴加改變溶液的pH,并觀察pH 計示數調整加料速度。反應結束后,真空抽濾分離固液兩相,將磷礦放入烘箱中進行烘干,對精礦成分及濾液成分進行分析,計算干基鎂磷比及磷損失率。硝酸處理正浮選磷礦后的酸液通過石灰調節pH 可用于生產碳酸鈣鎂鹽和硝酸鈣鎂肥料; 濕法磷酸處理正浮選磷礦后的酸液,通過石灰調節pH,脫除溶液中鈣、鎂后可作為浮選調整劑。脫鎂后的酸性液體經處理后可分別制作相應的產品,提高了資源利用率,避免了對環境的危害。

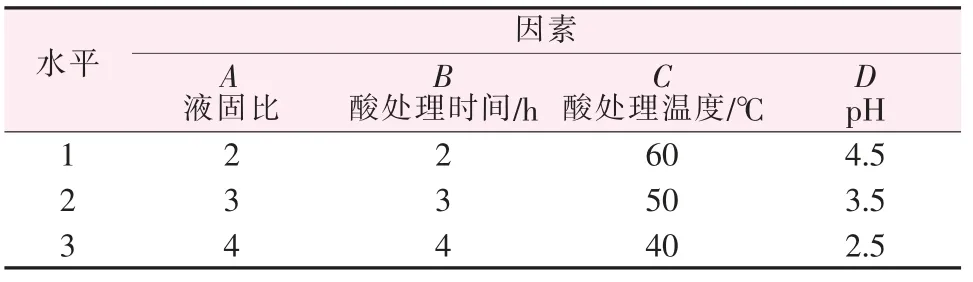

本次實驗主要探究液固比、溫度、酸處理時間、pH 這4 個因素對精礦的干基鎂磷比及磷損失率的影響,選取四因素三水平正交實驗表L9(34)進行實驗,確定最佳工藝條件。 正交因素水平表見表4。

表4 酸處理實驗因素水平表

1.3 分析方法

采用X 射線熒光光譜儀(XRF)分析磷礦組成;采用電感耦合等離子體發射光譜儀(ICP)分析濾液組成。

2 硝酸預處理結果與分析

2.1 正交實驗結果

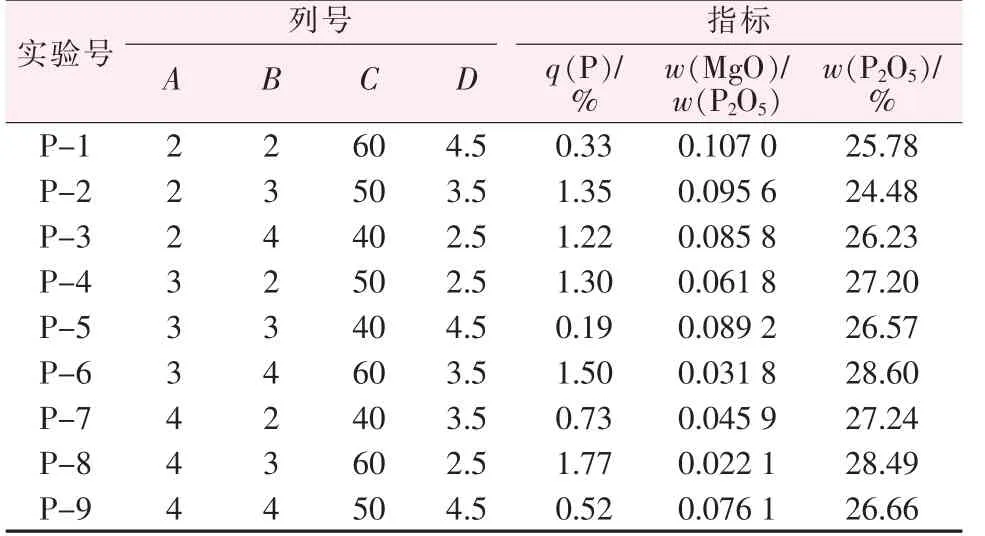

通過硝酸預處理正浮選后磷礦, 實驗中測定的指標為預處理后精礦的磷損失率[q(P)]、精礦的干基鎂磷比[w(MgO)/w(P2O5)]及P2O5質量分數[w(P2O5)]。實驗結果見表5。

表5 硝酸預處理結果

2.2 結果分析及討論

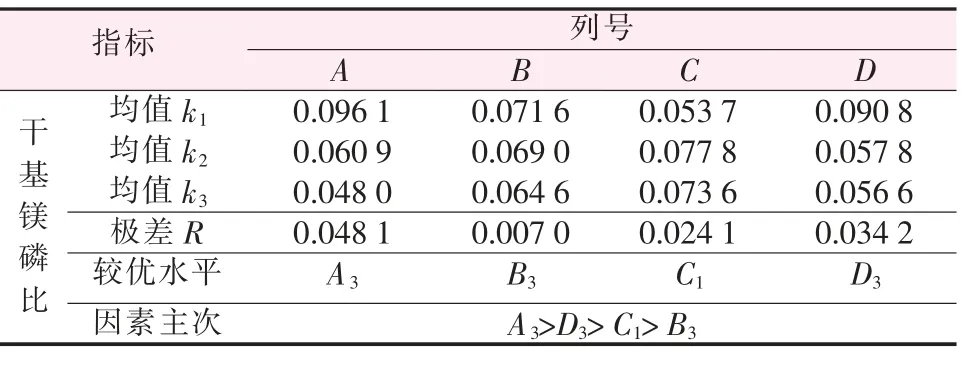

對表5 中精礦的干基鎂磷比實驗結果進行極差分析和方差分析,結果見表6 和表7。

表6 極差分析表

表7 方差分析表

從表6 和表7 可得出: 影響硝酸處理精礦過程中磷鎂比的各因素順序由大到小依次為:A、D、C、B,即液固比和pH 因素影響最大,溫度因素影響較大,酸處理時間因素影響最小。所以得到該實驗條件下,鎂磷比最小的工藝組合為A3D3C1B3,即液固比為4、pH 為2.5、溫度為60 ℃、酸處理時間為4 h。

3 濕法磷酸預處理及分析

3.1 正交實驗結果

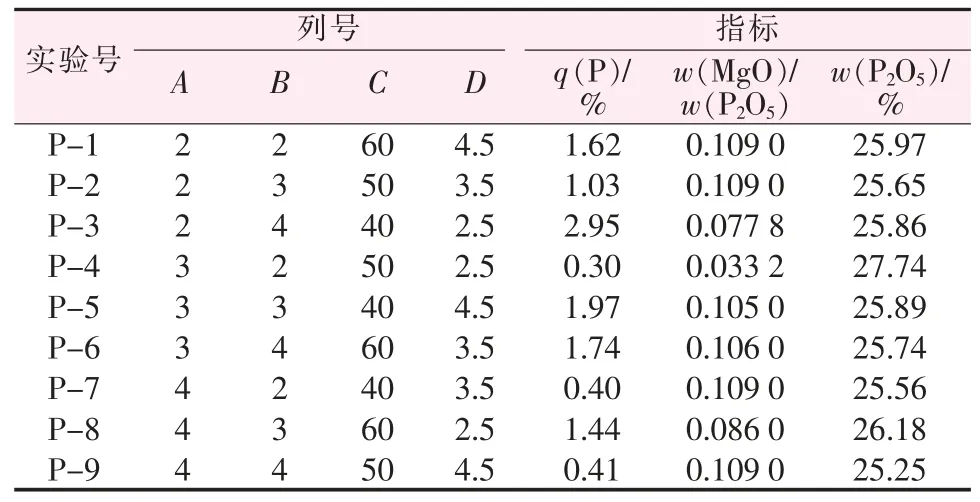

通過濕法磷酸處理正浮選精礦, 實驗中測定的指標為精礦的磷損失率、 精礦的干基鎂磷比及P2O5質量分數。 實驗結果見表8。

表8 濕法磷酸預處理結果

3.2 結果分析與討論

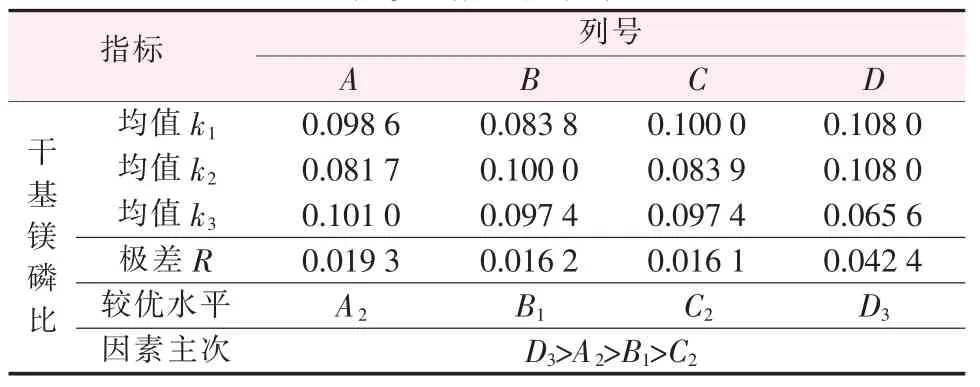

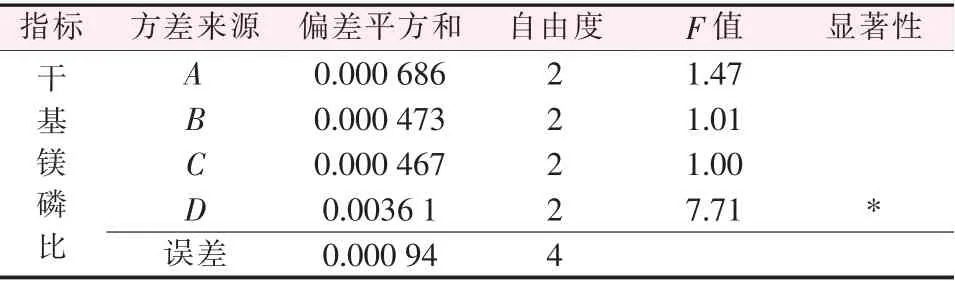

對表8 中干基鎂磷比實驗結果進行極差分析和方差分析,結果見表9 和表10。

表9 極差分析表

表10 方差分析表

從表9 和表10 可得出:影響濃縮濕法磷酸處理精礦過程中干基鎂磷比的各因素順序由大到小依次為:D>A>B>C,即pH 因素影響最大,液固比因素影響較大,酸處理時間和溫度因素影響最小。所以得到該實驗條件下,鎂磷比最小的工藝組合為D3A2B1C2,即pH 為2.5、液固比為3、酸處理時間為2 h、溫度為50 ℃。

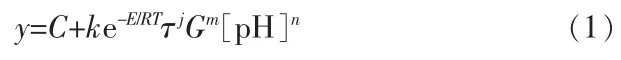

基于擴散定律及阿倫尼烏斯定律, 結合實驗數據, 可以建立關于酸處理正浮選精礦后干基鎂磷比的動力學模型:

式中:y為酸處理后磷礦的干基鎂磷比,即w(MgO)/w(P2O5);C,k,j,m,n為待定常數;R為理想氣體常數,J/(K·mol);E為反應活化能,J/mol;T為酸處理溫度,K;τ 為酸處理時間,h;G為液固比;pH 為反應酸度。

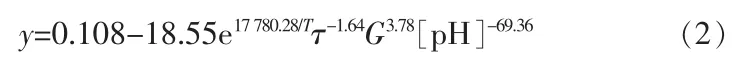

將表8 的實驗結果帶入公式(1),使用1stopt 軟件進行擬合, 得到濕法磷酸處理正浮選精礦后干基鎂磷比的動力學模型:

經檢驗,該模型的相關系數R=0.998,計算值同實驗值的相對誤差小于1%。

4 磷礦脫鎂效果分析

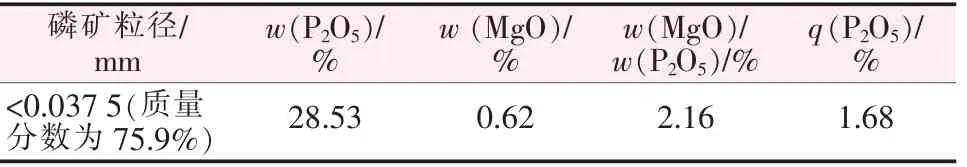

1)在硝酸預處理最優工藝下進行實驗,得到脫鎂后的精礦,對精礦進行成分分析,分析結果見表11。從表11 中可以得出,脫鎂后精礦P2O5品位由25.07%提升至28.53%,鎂的質量分數由3.05%降至0.62%,脫鎂率為79.7%,干基鎂磷比由12%降至2.16%,磷損失率為1.68%。 根據HG/T 2673—1995《酸法加工用磷礦石》和實際工業實踐結論,如果磷礦中w(MgO)/w(P2O5)大于8%則該磷礦不能用于濕法加工, 可見經硝酸預處理后的精礦由之前不能被用于濕法加工變為可用于濕法加工, 此工藝條件對磷礦品質提升較好,可達到預期脫鎂提磷的目的。

表11 硝酸預處理后晉寧精礦組成

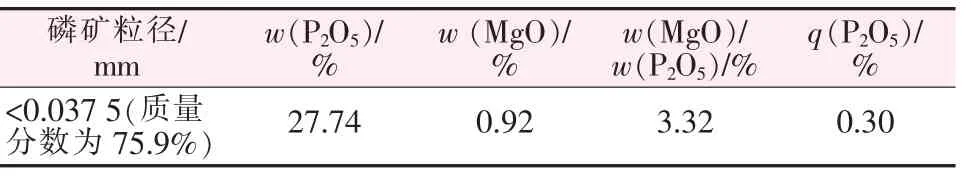

2)在濕法磷酸處理最優工藝下進行實驗,得到脫鎂后的精礦,對精礦進行成分分析,分析結果見表12。 從表12 可以得出, 脫鎂后精礦P2O5品位由25.07%提升至27.74%,鎂的質量分數由3.05%降至0.92%, 脫鎂率為69.8%, 干基鎂磷比由12%降至3.32%,磷損失率為0.30%。 同樣根據HG/T 2673—1995 和實際工業實踐結論,如果磷礦中w(MgO)/w(P2O5)大于8%則該磷礦不能使用濕法加工,可見經濕法磷酸處理后的精礦由之前不能被用于濕法加工變為可用于濕法加工, 此工藝條件對磷礦品質提升比硝酸預處理效果差, 但也可達到預期脫鎂提磷的目的。

表12 濕法磷酸預處理后晉寧精礦組成

5 結論

1)晉寧原礦通過一次粗選一次精選得到的正浮選精礦P2O5品位為25.07%, 磷回收率為68.5%,SiO2質量分數為17.16%,硅脫除率達到53.1%。

2)通過正交實驗總結出影響硝酸預處理正浮選后磷礦脫鎂效果的實驗因素由大到小順序依次為:液固比、pH、溫度、反應時間;得出最優工藝條件為:液固比為4、pH 為2.5、溫度為60 ℃、反應時間為4 h。

3)通過正交實驗總結出影響濕法磷酸處理正浮選后磷礦脫鎂效果的實驗因素由大到小順序依次為:pH、液固比、反應時間、溫度;得出最優工藝條件為:pH 為2.5、液固比為3、反應時間為2 h、溫度為50 ℃。 經擬合后得出濕法磷酸處理正浮選后磷礦得到精礦干基鎂磷比的動力學模型:y=0.108-18.55exp(17 780.28/T)τ-1.64G3.78[pH]-69.36,該模型相關系數R=0.998, 計算值同實驗值的相對誤差小于1%。

4)使用硝酸處理正浮選磷礦得到的精礦品位較高,鎂磷比較低,可用于生產高濃度的磷酸、磷肥等磷化工產品; 使用濕法磷酸處理正浮選磷礦得到的精礦品位低于硝酸處理結果,但磷損失率低,有濕法磷酸產出的工廠使用濕法磷酸作原料可降低成本。