天然氣凈化廠液堿脫硫影響規律及評價研究

牛 斌,劉 壯,陳 星,高春華,張 波

(中國石油長慶油田分公司第一采氣廠,陜西靖邊 718500)

某天然氣凈化廠采用“焚燒+堿洗”工藝對硫磺回收尾氣進行處理,焚燒后煙氣依次進入洗滌塔、脫硫塔實現降溫、吸收,凈化后尾氣外排,系統產生廢液含有Na2SO3、NaHSO3和少量Na2SO4及微量煙塵,經空氣氧化、pH 調節、壓濾等處理,最終生產出Na2SO4產品溶液。其液堿脫硫工藝原理如下:

該裝置在運行過程中,煙氣SO2外排濃度滿足在大氣污染物綜合排放標準中960 mg/m3的要求,且長期處于低于500 mg/m3的情況;同時,裝置在運行中存在液堿消耗高、煙氣SO2外排濃度隨運行工況的不同波動明顯,使得參數控制難度增加并造成運行成本的增加,不利于長期穩定運行。在檢修期間發現,洗滌塔、脫硫塔存在嚴重腐蝕問題。

目前,國內外對于化工行業液堿脫硫工藝技術研究較多,結果表明影響脫硫效率的主要因素為SO2濃度、空塔氣速、液氣比、吸收溫度、SO32-濃度等等,該天然氣凈化廠應用液堿脫硫技術尚屬首次,針對凈化廠運行過程產生的堿液消耗高、外排SO2不穩定且存在設備腐蝕等問題,通過開展室內實驗及現場試驗,探討在天然氣凈化廠液堿脫硫過程中各影響因素對吸收效果的作用,并結合實際運行結果分析規律,得到穩定SO2外排和降低腐蝕的可行措施,以此指導凈化廠穩定運行。

1 實驗介紹

1.1 實驗儀器及材料

脫硫實驗裝置1 套,吸收液按照實際運行裝置中溶液組分濃度,配制相同吸收液,采用液堿中和控制pH。

1.2 實驗平臺

通過簡易平臺用于對吸收和氧化過程影響因素的定性分析,再結合實驗裝置進行評價,將簡易平臺和實驗裝置相互結合成為液堿脫硫的實驗平臺,并通過優化后的分析測試方案對實驗結果進行匯總和分析,確定相互影響的規律。

通過控制CO2、SO2、空氣及N2等流量計,設定一定比例的氣體量,經過反應器和脫硫罐充分混合,進入裝有水、液堿、Na2SO3等吸收液的塔內,進行脫硫實驗,通過控制氣體流量、組成、溫度和吸收塔條件等,實現脫硫過程中各因素的分析研究。

1.3 檢測方案

借鑒GB/T 6009-2014《工業無水Na2SO4》、GB/T 4348.1-2013《工業用氫氧化鈉 氫氧化鈉和Na2CO3含量的測定》等相關標準,確定采用重量法檢測SO42-,碘量法檢測SO32-、HSO3-,氯化鋇沉淀法檢測NaOH,并自定義CO32-、HCO3-檢測方案。

根據脫硫系統理論研究及實際裝置運行情況對比分析,影響脫硫效率的主要因素為SO2濃度、空塔氣速、液氣比、吸收液溫度、SO32-濃度,結合裝置運行特點,將各因素轉成對應的參數,即pH、液氣比、空塔氣速、SO2濃度及吸收液溫度,實驗研究以上5 個因素與SO2脫除效率(脫硫率)的相互關系,從而指導生產優化過程。

2 結果分析

實驗條件:空塔氣速1 m/s,SO2濃度1 500 mg/m3,液氣比1 L/m3,氣溫40 ℃,吸收液溫度25 ℃。

2.1 pH 的影響(見圖1)

圖1 pH 與脫硫率的關系

由圖1 可以看出,脫硫率隨pH 增加而增加。當pH 為4.5 時,其SO2脫硫率較低,隨pH 增加至6.0,其脫硫率上升速率較快,可達到80 %以上脫硫率;當pH增至6.5 以上時,其脫硫率為90 %以上。

因此,在控制SO2吸收過程中,pH 控制在6.0 以上即可實現較好的吸收效果。

將洗滌塔pH 由4.5 提升至6.0 之后,凈化后尾氣SO2外排濃度由500 mg/m3左右降至50 mg/m3以內,且較為穩定,系統溶液顏色由最初紅褐色逐漸變淡直至無色,溶液中鐵離子含量顯著減少,說明塔器腐蝕程度降低。

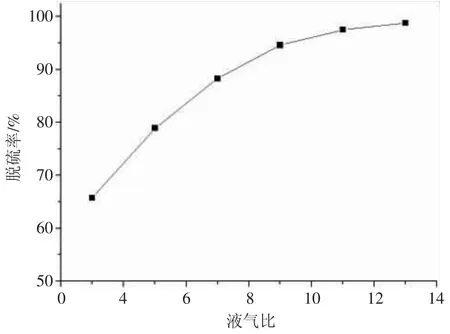

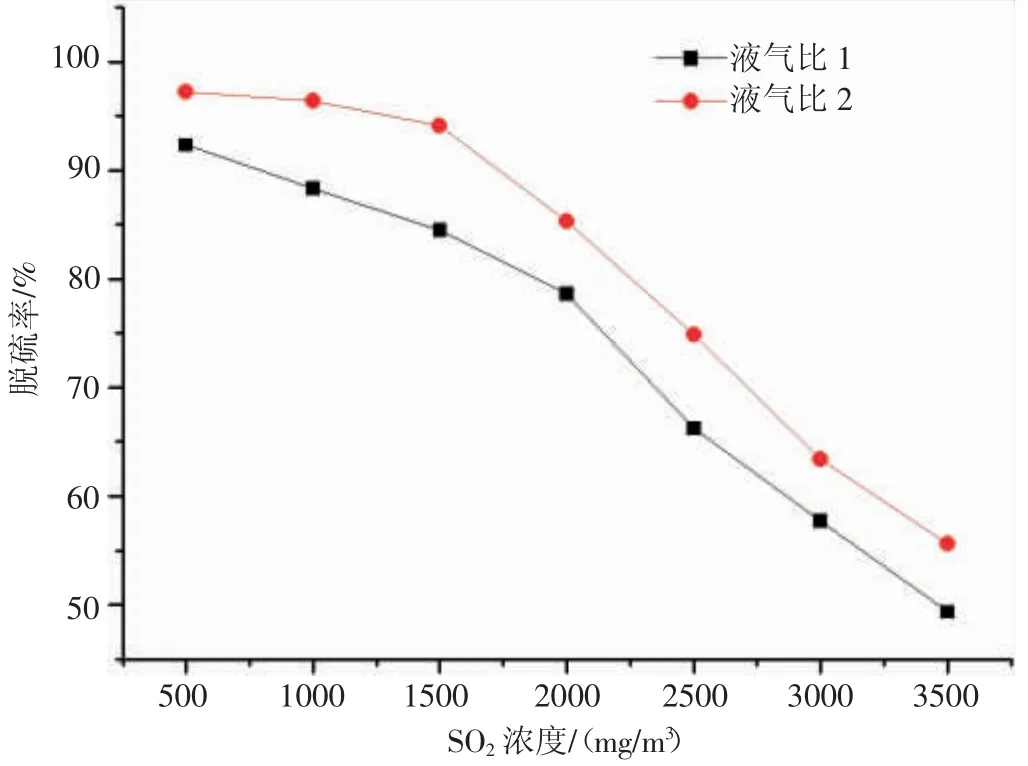

2.2 液氣比的影響(見圖2)

如圖2 所示,脫硫率隨液氣比的增加而增加。液氣比為3 時,其脫硫率60 %~70 %,當液氣比增加至8 以上時,即可實現90 %以上脫硫率,但隨著液氣比的繼續增加,脫硫率增加并不明顯,反而加大動力損耗和提高設計要求。

圖2 液氣比與脫硫率的關系(pH=6、入口氣溫120 ℃)

洗滌塔循環量由65 m3/h 增大至90 m3/h 時,脫硫率雖得到明顯提升,但是洗滌塔塔釜冷卻器換熱能力下降,引起塔頂溫度由42 ℃增至44 ℃,并存在緩慢上升趨勢。因此,通過增大液氣比的方式雖能實現高脫硫率但同時需要消耗更高的動力,造成換熱設備效率降低,不利于降低成本。結合實際運行工況,對裝置循環量進行適當調整。

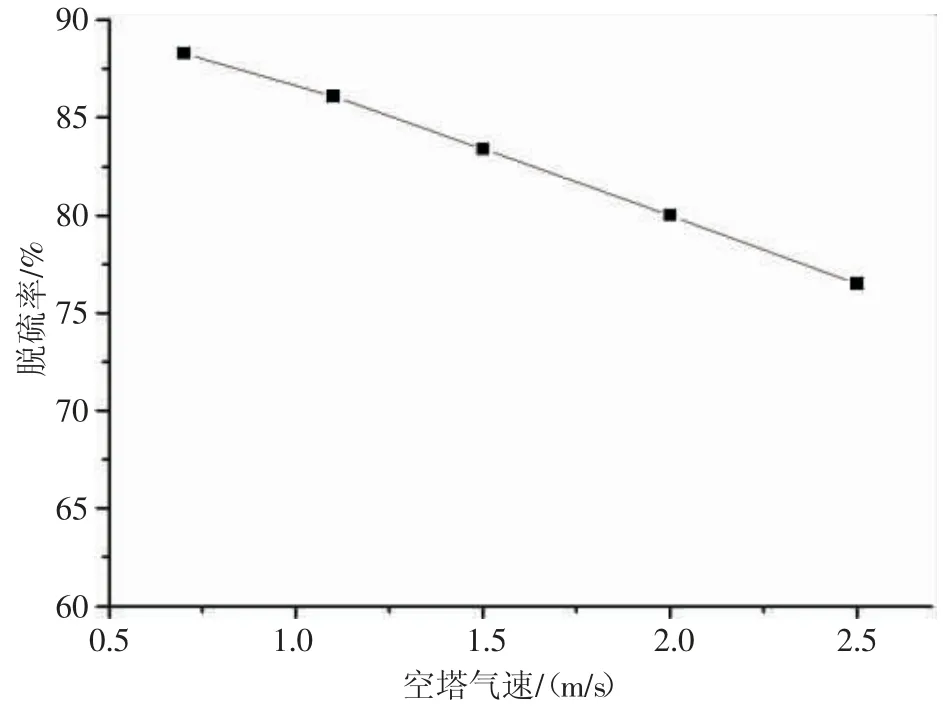

2.3 空塔氣速的影響(見圖3)

實驗條件:SO2濃度1 500 mg/m3,液氣比1 L/m3,吸收液pH 為6,溫度25 ℃,氣溫40 ℃。

圖3 空塔氣速與脫硫率的關系(pH=6)

由圖3 可知,空塔氣速越低,其脫硫率較高。當空塔氣速為1 m/s 時,其脫硫率接近90 %,但當空塔氣速增加至2.5 m/s 時,其脫硫率降低至75 %左右。主要原因是空塔氣速的增高,使得氣液相接觸的絕對時間減少,煙氣中SO2與吸收液進行氣液傳質時,未實現充分的氣液接觸,進而使得脫除效果降低。

焚燒后煙氣流量由2 500 m3/h 增加至5 600 m3/h時,凈化后煙氣SO2濃度升高了100 mg/m3左右。因此,空塔氣速越低,脫硫率越高,適當降低空塔氣速對吸收有利。

2.4 SO2濃度的影響(見圖4)

圖4 SO2濃度與脫硫率的關系(液氣比1 L/m3、2 L/m3)

如圖4 所示,SO2濃度越高,其脫除率越低。在同等條件下,SO2濃度的增加,雖增加吸收的推動力,有利于增加吸收速率,但從吸收過程需要處理的絕對量和雙膜傳質速率的方向考慮,其吸收介質的濃度在降低,進而最終的脫硫率呈現下降的趨勢。當要處理較高SO2濃度時,需同時增加吸收介質的濃度,以此來實現高的脫硫率。

焚燒后煙氣SO2濃度由4 200 m3/h 增至6 800 m3/h時,凈化后煙氣SO2濃度反而升高了230 mg/m3左右。在SO2濃度增加后,實際處理的SO2量將會增加,在控制其他參數不變的前提下,外排的SO2濃度自然增加。因此,為保證同樣的SO2濃度外排,需要增加液堿以增加吸收液的關鍵組成來實現。

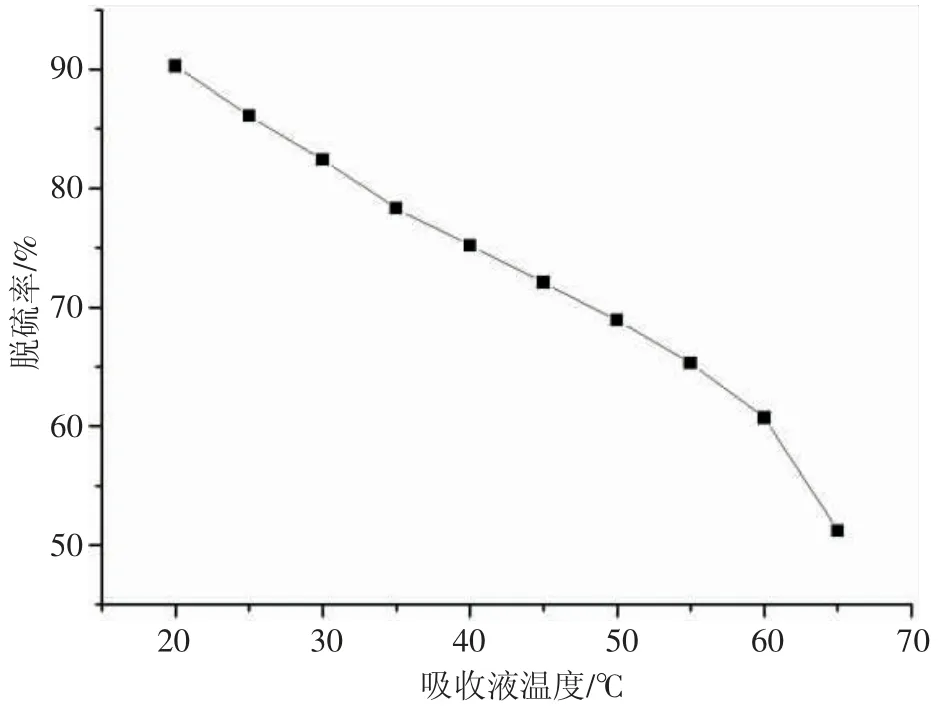

2.5 溫度的影響(見圖5)

圖5 吸收液溫度與脫硫率的關系(pH=6)

如圖5 所示,吸收溫度越低,其脫硫率越高。當吸收液溫度為20 ℃時,其脫硫率為90 %,當吸收液溫度升至65 ℃時,其脫硫率降至60 %以下。溫度對氣相向液相的擴散和溶解速率影響明顯,溫度越低越利于氣相溶解過程,因而其吸收脫硫率較高;反之,則較低。

但在實際運行中,吸收液溫度過低時,需要消耗低溫熱源和增加換熱設備的投資,因而,吸收溫度不能過低,需綜合考慮選擇適當溫度進行吸收控制。

現場通過調節洗滌水冷卻器負荷,控制洗滌塔塔頂氣溫42 ℃、塔釜溫度50 ℃左右,凈化后尾氣SO2濃度下降了50 mg/m3左右,滿足控制指標要求。

3 結論

(1)研究表明,液堿脫硫過程中,pH 越高、液氣比越高、空塔氣速越低、SO2濃度越低、吸收液溫度越低,脫硫效率越高,但需綜合考慮動力損耗、設計要求等,結合裝置運行工況選取適宜參數控制。

(2)針對該天然氣凈化廠液堿脫硫裝置,綜合考慮,建議洗滌塔pH 控制在6~6.5,洗滌塔、脫硫塔溶液循環量按照設計值運行,洗滌塔塔頂氣溫控制在42 ℃左右,塔釜溫度50 ℃左右,脫硫塔塔頂溫度在40 ℃左右。在實際運行中由于尾氣流量、SO2濃度受上游裝置影響,不作為參數調控項目,當發生較大變化時,結合凈化后煙氣控制指標,對pH、溫度等參數進行及時調整。

(3)經現場試驗驗證,重點控制洗滌塔pH 能夠使焚燒后煙氣中SO2得到較高脫除率,凈化后尾氣SO2滿足更低排放指標要求。通過精細控制pH 和溫度可以穩定運行,前序工況的穩定運行避免了液堿加入過程的連續穩定,實際中降低了液堿的過渡使用,起到了降低液堿消耗的目的。