印染助劑發(fā)展的回顧與瞻望(待續(xù))

陳榮圻

1 印染助劑發(fā)展過程的回顧

世界助劑工業(yè)始于20世紀30年代,起初幾乎全部用于紡織工業(yè),后來部分進入日用化工行業(yè),如洗滌劑等,但仍以紡織助劑為主;50年代擴展到石油化工、農藥、化肥、紙張、皮革、塑料、醫(yī)藥、選礦和建筑等行業(yè)。以日本為例,1966年助劑產量16萬t,用于紡織工業(yè)約10萬t;1976年產量35萬t,用于紡織工業(yè)約16萬t[1]。進入21世紀,世界紡織助劑市場調查報告介紹,2003年已達160億美元,2004年為170億美元,2005年世界紡織助劑年產量約310萬t,10年后已達 410萬t[2]。有近1.6萬個品種,100個類別,其中歐美紡織助劑已達8 000余個品種,涉及48個門類;日本也有5 500個品種。歐美、日本占很大的份額,主要有BASF、Bayer、Ciba、Sandoz、Henkel、Novo Nordisk、H?echst、ICI、Wacker、竹本、松本等公司。紡織助劑產品中以纖維和紡絲用助劑、織造和針織用助劑(油劑、漿料)為主。印染助劑中前處理助劑(退漿、煮煉、漂白穩(wěn)定劑、螯合劑)占9.3%;染色助劑(勻染劑、滲透劑、消泡劑、固色劑、增深劑、分散劑、防泳移劑、載體、浴中柔軟劑等)和印花助劑(糊料、黏合劑、增稠劑、交聯(lián)劑、增艷劑、防沾污劑)占38.7%;后整理助劑(柔軟、免燙、防水、拒油、易去污、阻燃、抗靜電、抗菌、除臭、防蛀、防紫外線、吸濕排汗、抗起毛起球、硬挺等)占52.0%。

我國助劑工業(yè)始于建國初期,大部分助劑用于洗滌劑和紡織印染助劑,產量也很少,大部分依靠進口,甚至低檔印染助劑也依賴進口,例如拉開粉BX(Nekal BX,I.G.)、凈洗劑L(Lissapol LS,ICI)、滲透劑T(Primasol FP,BASF)、潤濕劑JFC(Invatime JFC)、勻染劑GS[東邦鹽UF-350、東邦平平加O(Peregal O)]、交聯(lián)劑FH(Acrafix FH,Bayer)、分散劑NNO、N(Tamol NNO、N)、涂料漿A(Acramin A,Bayer)、熒光增白劑VBA(Leucuphor BCR,Sandoz)、防染鹽 S(Ludigol S,BASF)等。

我國第一家“上海助劑廠”于1958年成立,王如中先生子承父業(yè)繼承該廠生產了上述部分進口產品,直至2010年我國承辦世博會動遷至上海市奉賢星火開發(fā)區(qū),在這段時間內研發(fā)了多種印染助劑。[3]

直至20世紀70年代末改革開放,我國成為世界上最大的紡織品生產國和出口國。隨著人民生活水平的不斷提高,對紡織品提出了更高的要求,不僅刺激了紡織印染工業(yè)的發(fā)展,同時對我國紡織印染助劑的品種和質量提出了新的要求。印染助劑企業(yè)似雨后春筍般迅速發(fā)展,都以民營企業(yè)為主,部分合資企業(yè)規(guī)模小而散。逐漸形成規(guī)模的僅有3大印染助劑企業(yè):廣東佛山黃冠雄先生創(chuàng)辦的德美精細化工公司,浙江杭州的徐傳化先生以“去油靈”起家,并由其子徐冠巨發(fā)展壯大的傳化集團,廣東汕頭楊偉先生創(chuàng)辦的聯(lián)勝化工實業(yè)公司和蘇州聯(lián)勝化學有限公司。其余印染助劑企業(yè)遍布浙江、江蘇、廣東、上海、福建、山東等地。能夠生產的品種超過800余個,主要品種200余個,年產量超過200萬t,可以滿足國內市場需求的75%~80%,均屬中低端產品,缺少多種用途的系列化品種,同質化現(xiàn)象嚴重,高端品種仍需進口。國產紡織印染助劑在品種、質量以及合成、應用技術方面與發(fā)達國家先進水平相比還有較大差距,專用和高端紡織印染助劑不得不依賴進口,進口量占印染助劑需求量的15%左右。

紡織印染助劑與纖維產量比僅4∶100,世界平均水平為7∶100,工業(yè)發(fā)達國家為15∶100。我國紡織印染助劑雖逐年有所發(fā)展,但仍需繼續(xù)研發(fā),這是人民生活水平需求與國外產品的高質量倒逼所致。

根據(jù)我國生產的印染助劑產品結構分類:前處理助劑占18.4%,染色和印花助劑占46.7%,后整理助劑占34.9%。與國外印染助劑產品結構分類的差別是前處理助劑占比過多,而后整理助劑占比差別最大。西歐印染助劑分類是前處理助劑只占9.3%,染色和印花助劑占38.7%,后整理助劑占52.0%。

2 表面活性劑的發(fā)展

印染助劑的80%是表面活性劑,如JFC、平平加O、十二烷基苯磺酸鈉等,所以討論印染助劑的發(fā)展,不得不討論表面活性劑的發(fā)展,20世紀后期有許多新開發(fā)的表面活性劑進入市場。

許多單一傳統(tǒng)表面活性劑已不能滿足印染工藝要求,如十二烷基苯磺酸鈉的凈洗能力強,但潤濕性很差;平平加O的乳化性好,但凈洗和潤濕性差;JFC的潤濕性好,但乳化和凈洗性差,且濁點低,不能在較高溫度下應用。為此,需從協(xié)同效應和增效作用出發(fā),研制復配兩種以上的多種類型表面活性劑,或和其他無機化合物進行復配。表面活性劑復配是一門專業(yè)技術,必須研究其基本原理。筆者遺憾地看到,許多產品是在不知曉表面活性劑性能的情況下胡亂地拼混在一起。20世紀80年代,筆者有幸考察江浙一帶,發(fā)現(xiàn)在宜興的一條巷子內竟有十幾家助劑廠,進門一看只見一只缸,工人加入不知從何處取來的水與表面活性劑,用攪拌棒攪勻后即為印染助劑產品。當時染料與助劑歸口在化工部,涂染處處長齊同元先生作了一個報告,報告內容大致是批評助劑復配無序,簡直是胡亂生產,他代表化工部禁止再這樣下去,必須合成印染助劑。隨后筆者作了一個題為“表面活性劑的復配技術與原理”[4]的報告,事后發(fā)表在相關雜志上,以國外著名企業(yè)的表面活性劑復配為印染助劑的成功例子與企業(yè)共享。

2.1 滌綸(PET)及其混紡織物染色勻染劑的復配及原理

滌綸染色唯有分散染料,與水溶性染料最大的區(qū)別是水溶性極小;分散染料的另一特點是分子結構小,且成品顆粒小而均勻。這對分散染料提出了特殊要求:(1)由于聚酯分子的線性狀態(tài)較好,分子內沒有大的側鏈和支鏈,而且經過紡絲過程中的拉伸和定型,分子排列整齊,結晶度高,大約有60%的微晶區(qū),定向性高,纖維分子間空隙小,染料不易滲入,吸濕性很差,吸濕率只有0.4%~0.5%,在水中的膨化性差,室溫下膨化度約為0.5%,染料分子即使很小也不易進入纖維內部。(2)因為滌綸分子鏈上沒有親水性的羧基和氨基,只有極性很小的酯基,因此具有強疏水性。而分散染料要求具有與滌綸纖維相應的疏水性能,分散染料在無定形區(qū)通過范德華引力、氫鍵和偶極引力作用與纖維結合。(3)為了達到染色目的,要在高溫下染色(熱熔軋染和高溫竭染)以提高染料分子的動能,并使纖維分子的運動能力增加,分子間微隙增大。滌綸纖維低于某一溫度時,不但分子鏈不能移動,分子鏈段的轉動也很困難。在這種情況下,合成纖維表現(xiàn)為比較硬的玻璃化狀態(tài),在外力作用下變形能力很小,可變形值僅0.01%~0.10%,稱為玻璃態(tài)。隨著溫度的升高,滌綸纖維內部的結晶區(qū)減少,無定形區(qū)增加,此時的狀態(tài)稱為高彈態(tài)。由玻璃態(tài)到高彈態(tài)的轉變溫度稱為玻璃化轉變溫度Tg,滌綸無定形區(qū)的Tg為67℃,結晶區(qū)為81℃。當染色溫度高于Tg以后,上染速率才迅速加快,存在所謂的染色轉變溫度TD,TD通常比Tg高出十幾到二十度。因為只有當無定形區(qū)分子鏈段運動激烈到一定程度,分子鏈間形成瞬間孔穴增大時,染料分子才能擴散進入。考慮到滌綸纖維的軟化點為230~240℃,熔點為260℃,一般染色溫度是熱熔染色180~220℃、竭染染色130℃左右,所以要求分散染料有耐熱性。染色溫度高于TD時,染料上染率很高,分散染料在滌綸纖維上的上染率一般都在80%以上,甚至達到90%以上。因而勻染性下降,染料遮蓋性變差,如果分散染料成品中添加的分散劑因質量不佳造成染料顆粒增大,其結果是造成色斑。此外,已凝聚的染料顆粒降低了染液循環(huán)流量,對于液流噴射染色等小浴比、高流速的染色工藝更會產生嚴重的影響。特別是筒子紗染色和經軸染色更易產生內外層染色不勻,又常出現(xiàn)環(huán)染現(xiàn)象。特別是采用擴散力不一的分散染料時,從纖維表面到內芯會出現(xiàn)不同深度的色澤。商品中的分散劑不能滿足高溫染色的需求,必須另加勻染劑。

為了確保滌綸及其混紡織物的染色質量,關鍵要從染料選用、勻染劑開發(fā)和設備3方面著手,勻染劑的應用是很重要的環(huán)節(jié)。滌綸高溫快速竭染染色的勻染劑必須滿足的要求:對分散染料具有優(yōu)良的分散性;在染浴中不會導致染料凝聚;有優(yōu)良的移染作用;起泡性低;耐電解質。

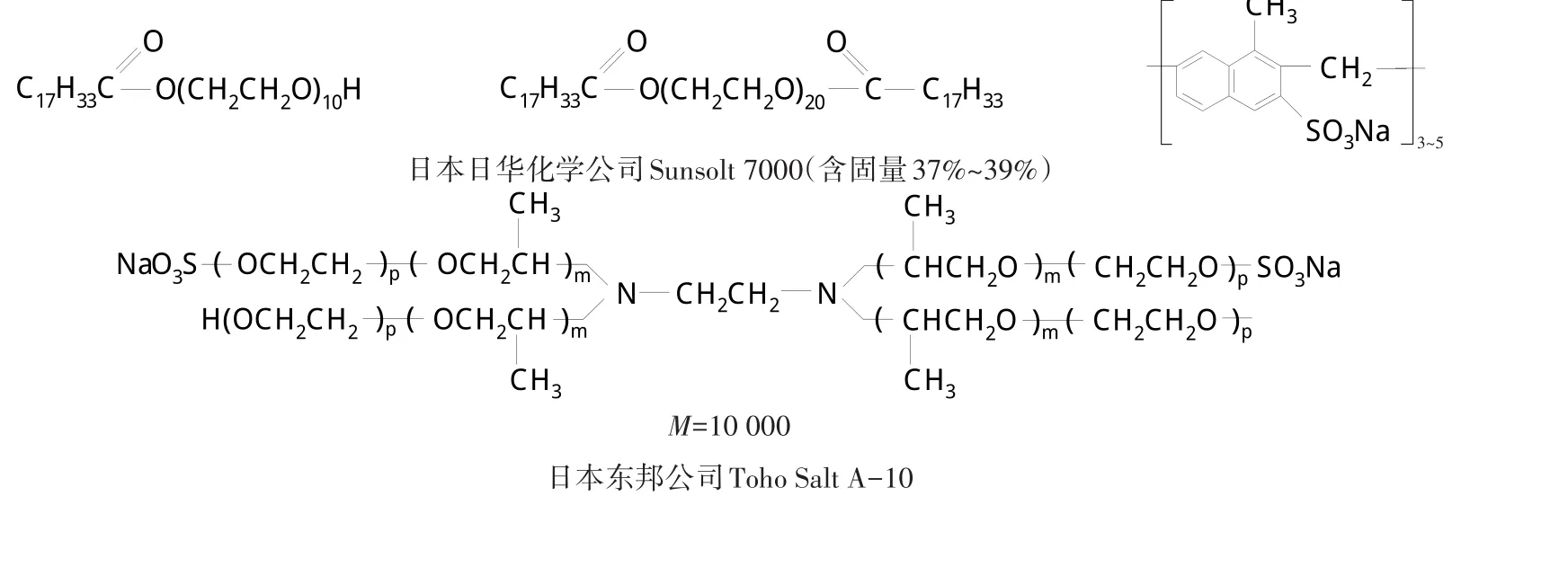

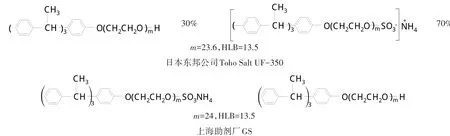

一般情況下,非離子表面活性劑對分散染料的移染性很好,起泡性也低,但分散性較差,易使分散染料凝聚成大顆粒;而陰離子表面活性劑具有良好的分散性,但移染性不佳,且起泡性也高。因此,大多數(shù)勻染劑是由非離子和陰離子表面活性劑按一定比例混合的復配物。例如日本日華化學公司的Sunsolt 7000、日本東邦公司的Toho Salt A-10、日本第一工業(yè)制藥公司的Coloursol ACE-21、常州化工研究所的SE和CR-2、江蘇省紡研所的XFR-101、上海助劑廠的GS等,部分產品結構式如下:

非離子表面活性劑和陰離子表面活性劑按一定比例復配后表面活性凸顯,例如陰離子表面活性劑的膠束量提高,臨界膠束濃度(cmc)下降,cmc時的表面張力(δcmc)下降,而非離子表面活性劑的濁點提高。這是由于陰離子表面活性劑膠束量提高后,其分散能力使非離子表面活性劑的移染能力增加,分散染料的凝聚性降低。同理,由于陰離子表面活性劑的引入,形成了兩種表面活性劑的雙電層混合膠束,防止了染料的凝聚。在單獨使用非離子表面活性劑時會使染料凝聚而破壞分散體系,所以在單獨使用平平加O作為勻染劑時,容易因染料凝聚而產生染斑;當拼入陰離子表面活性劑后,這種現(xiàn)象可以得到改善。任何非離子表面活性劑與陰離子表面活性劑以質量比3∶1~4∶1拼混時都可以作為分散染料的勻染劑。它們彼此取長補短,產生了復配增效作用。在非離子表面活性劑分子結構中引入磺酸基后,其勻染性也有所提高,因為磺酸基的引入使分散能力增加,隨之勻染性也提高。

2.2 高效精煉助劑的組分及復配原理

精煉是印染前處理工藝中非常重要的工序,目的在于去除棉纖維中所含的雜質,如棉蠟、果膠、蛋白質、棉籽殼等,退漿工序中未除盡的漿料以及織物上在紡和織工序中沾污的油漬等,一般都以燒堿作為精煉劑。為了加速煮煉,提高織物的毛細管效應,不管退、煮、漂一步法工藝,退煮和漂及退漿、煮漂二步法工藝中都需要加入適量的高效精煉劑,以利用煮煉液更好、更快地滲透到織物內部,充分發(fā)揮煮煉液中燒堿的作用,并防止已去除的雜質再度沉積到織物上,最后達到煮煉勻透、毛效提高、白度達標、除雜效果良好的目的。因此,要求精煉助劑具有耐堿和耐熱性、滲透力強、乳化分散性好、凈洗力強、泡沫少、去雜效果優(yōu)良,以提高精煉速度,節(jié)約能耗、水耗,縮短工藝流程。Sandoz的Sandopan CBH,Henkel的Cottoclarin KD、CK,BASF的Kieralon BOL,Leophen M、U、TH、FZ-832,日華的Sunmorl BH、BB,三洋化成的Kingoil A17等都是傳統(tǒng)陰離子表面活性劑和非離子表面活性劑的復配物。早期國內小微助劑企業(yè)還沒有這類產品,只限于高校和研究所研發(fā)的產品,如上海紡織專科學校的FZ-831、832,天津紡織工學院的FB-12,西北紡織工學院的XFJ-1,天津紡織研究所的FY助煉劑等,也是傳統(tǒng)陰/非離子表面活性劑的復配物。

在這些高效精煉劑中,兩類表面活性劑的作用和復配原理如下:

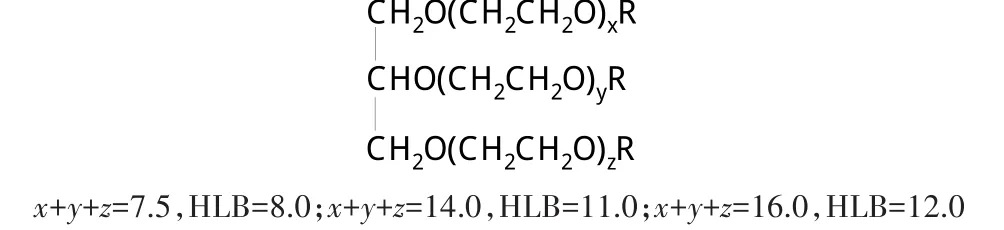

(1)非離子表面活性劑的作用。非離子表面活性劑在精煉劑中主要是提供良好的潤濕滲透作用,其組成大多是不同環(huán)氧乙烷加成數(shù)的脂肪醇聚氧乙烯醚(FEO)、烷基酚聚氧乙烯醚(APEO,現(xiàn)已禁用)或者是兩者的混合物。從分子結構相似相親的原則出發(fā),宜用兩種表面活性劑進行復配,對去除木質素等雜質有利。聚氧乙烯醚類非離子表面活性劑的化學性質穩(wěn)定,耐強堿、次氯酸鈉、過氧化物和過硼酸鈉,不易被氧化,在高溫介質中也穩(wěn)定,且泡沫少,毒性較小(APEO代謝物毒性較大),但生物降解性較差。

當HLB值在10~14時,隨HLB值增大,乳化分散能力提高,但不利于潤濕滲透。從分子結構看,疏水基碳鏈在12以上有較好的去污力,因為碳鏈增長,形成的膠束量增大;若相應的環(huán)氧乙烷加成數(shù)提高,親水性就越強,HLB值提高,濁點隨之上升,潤濕性、滲透性提高,凈洗能力也相應提高。因為精煉是在高溫下進行的,所以低濁點表面活性劑不宜作為非離子表面活性劑的組成部分,以十二烷基聚氧乙烯醚為例,在EO為5~6時,其潤濕性顯示最高值,此時的HLB值約為10。烷基酚聚氧乙烯醚的烷基碳原子為8(OPEO)或9(NPEO),加上苯環(huán)的6個碳,則碳原子數(shù)為14或15;在EO為9~10時,潤濕性最佳;在EO大于12時,潤濕性下降;在EO大于15時不具有潤濕性,僅具有乳化分散作用。從精煉后的手感來看,在EO為10時,手感較硬;在EO為16時,手感較軟。非離子表面活性劑拼混時要相互兼顧,使用低EO和高EO聚氧乙烯醚非離子表面活性劑。這樣既能提高潤濕性又兼顧乳化性、濁點和手感。

(2)陰離子表面活性劑的作用。在染整加工中,陰離子表面活性劑常用作凈洗劑,其中以烷基磺酸鹽(AS)和烷基苯磺酸鹽(ABS)用得最多,因為它們除具有良好的凈洗作用外,還具有耐堿、耐高溫和耐氧化劑特性。一般烷基碳鏈長度在12個碳以上時形成的膠束量大,膠束粒大,可以去除較多的疏水性雜質,膠束表面帶有負電荷,負電荷相斥,從而提高乳化分散穩(wěn)定性,使之成為優(yōu)良的凈洗劑。

BASF公司的Leophen FZ-832含有烷基聚氧乙烯醚磷酸酯,其水溶性比磺酸鹽大,表面張力下降程度大;高溫下其潤濕性和耐堿性超過非離子表面活性劑,能夠縮短精煉時間,而泡沫比非離子表面活性劑稍高,但是比磺酸鹽低,還耐硬水、氧化劑;但GB 4287—2012標準出臺后,需檢測總磷,其與三聚磷酸鹽一樣作為螯合劑,會使水質富營養(yǎng)化,故受到限制。

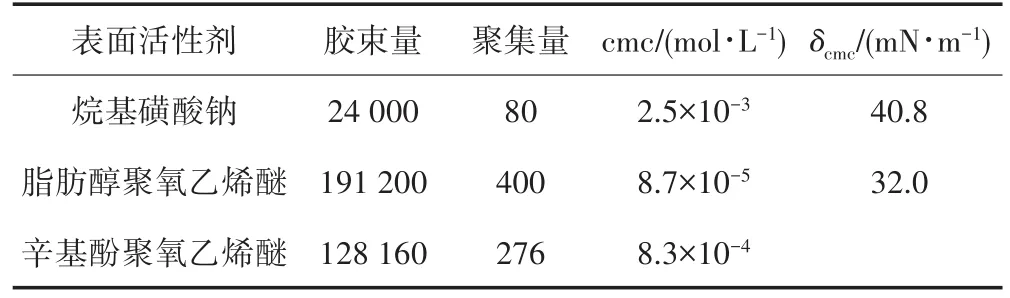

(3)復配原理——相互增效作用。以Leophen U的主要組分為例解釋復配原理。Leophen U的主要組分有烷基磺酸鈉(C14~18H29~37SO3Na)、脂肪醇聚氧乙烯醚[C12~13H25~27O(CH2CH2O)6~7H]及辛基酚聚氧乙烯醚。這3種表面活性劑在水中的性質見表1。

表1 3種表面活性劑在水中的性質(25℃)

由于陰離子表面活性劑形成膠束時,陰離子端之間存在電性斥力,因此聚集數(shù)和膠束量比非離子表面活性劑小,而cmc比非離子表面活性劑大,所以這3種表面活性劑在高效精煉劑中的比例分別為烷基磺酸鈉0.117 7 mol(38.6%)、脂肪醇聚氧乙烯醚0.100 0 mol(47.1%)、辛基酚聚氧乙烯醚0.021 0 mol(14.3%)。烷基磺酸鈉在水中的δcmc比兩個非離子表面活性劑大。在陰離子表面活性劑中添加非離子表面活性劑后,可使聚集度和膠束量提高,cmc及δcmc降低。原因是非離子表面活性劑通過疏水基與陰離子表面活性劑的疏水基產生范德華引力而形成膠束,非離子表面活性劑分子“插入”陰離子表面活性劑的膠束中,使陰離子表面活性劑的陰離子頭基之間的電性斥力減弱,形成的膠束量增加。由于容易形成膠束,cmc下降,如果兩者物質的量比為1∶1,可使非離子表面活性劑的cmc降低。基于同樣的原因,界面吸附的兩種表面活性劑更密集,因而δcmc下降。

高效精煉劑中除了表面活性劑之外,通常還需要加入電解質(NaCl、Na2SO4)使膠束內雙電層壓縮,離子頭基之間的斥力減弱,從而提高膠束量、降低cmc和δcmc。但由于電解質的加入,反離子(Na+)使負離子頭基之間陰電荷減弱,靜電斥力降低,因此乳化體系變得不穩(wěn)定。如果在陰離子表面活性劑所形成的膠束中插入非離子表面活性劑,將改善上述現(xiàn)象。以十二烷基苯磺酸和十二烷基聚氧乙烯醚(10)為例。陰離子表面活性劑單獨形成的膠束每100 ?2上有1.19個分子,加入3.9×10-2mol/L非離子表面活性劑后,所形成的混合膠束內每?2上有0.94個分子為陰離子表面活性劑,非離子表面活性劑有0.69個分子,總共為1.63個分子。陰離子表面活性劑單獨存在時,乳化液通過靜電斥力達到穩(wěn)定,在這種情況下,雙電層體Ⅰ的總位能VT等于靜電排斥能VR和范德華引力能VA之和。加入電解質后使VR降低,因此乳液體系變得不穩(wěn)定。在此溶液中加入非離子表面活性劑后,它與原有的陰離子表面活性劑分子一起被吸附在油污表面形成混合界面膜。非離子表面活性劑的親水基聚氧乙烯醚伸入水中,和水產生溶劑化界面膜,這一水化層構成了空間壁壘,給乳化體系增加了一項空間排斥能VS,于是總位能VT=VR+VA+VS。盡管電解質存在使VR降低,但溶劑化的非離子表面活性劑吸附層所提供的空間排斥能增加了斥力勢能,防止乳化粒子之間相互凝聚再沉積到織物上。

除了上述將非離子表面活性劑加入到陰離子表面活性劑中的作用外,非離子表面活性劑溶解于水靠的是聚氧乙烯醚上的氧原子與水形成的氫鍵,升高溫度將破壞形成的氫鍵而造成脫水析出,此時的溫度稱為“濁點”。濁點時其潤濕滲透性最佳,超過濁點時仍有潤濕功能,但有所降低。