添加鉻、鋁、鈦、鎳合金元素對Fe-17Mn阻尼合金性能的影響

(浙江久立特材科技股份有限公司,湖州 313008)

0 引 言

隨著現代工業的快速發展,交通、能源、建筑、航天等領域對機器及其部件性能的要求越來越苛刻。機器在運轉中所產生的振動特別是共振,會嚴重影響其零部件的使用壽命,降低產品的質量以及儀器儀表的精度和可靠性。因此,如何減少機械振動、降低噪聲成為研究者們十分關注的問題,這也使得阻尼合金的研究得到了發展。阻尼合金通過材料本身內部結構將振動機械能轉化為熱能而耗散[1-2],其中Fe-Mn阻尼合金因具有良好的力學性能、高應變下較好的阻尼性能以及低廉的投入成本而受到國內外學者的廣泛關注。JUN等[3]和JEE等[4]在對Fe-Mn二元合金進行研究時發現:Fe-Mn合金在錳質量分數為17%時,其阻尼性能最好,同時合金具有良好的力學性能(抗拉強度在700 MPa以上,伸長率可達到38%);兩相或三相的共存使Fe-Mn合金中容易形成電化學原電池,導致其耐腐蝕性能很差。較差的耐腐蝕性能不僅會縮短Fe-Mn合金零部件的使用壽命,還會限制其在惡劣環境中的應用[5-6]。目前,有關Fe-Mn阻尼合金的研究主要集中在其阻尼性能和力學性能方面,而有關其耐腐蝕性能的研究較少。黃姝珂等[7]和于學勇等[8]研究發現,鉻元素可增加Fe-Mn二元阻尼合金在NaCl溶液中的鈍化性,使合金表面形成鈍化膜,從而保護合金內部不被腐蝕;朱雪梅等[9]研究表明,在Fe-Mn合金中加入少量的鋁元素后,合金表面形成以氧化鋁為主的較為致密的保護膜,從而提高合金的電化學腐蝕性能。由此可見,在Fe-Mn阻尼合金中加入一些耐腐蝕元素,能夠在一定程度上改善其耐腐蝕性能差的缺點。但是,加入的耐腐蝕元素除了會對Fe-Mn阻尼合金的耐腐蝕性能造成影響,還會對其阻尼性能和力學性能造成一定的影響。因此,作者針對高強度Fe-Mn阻尼合金耐腐蝕性能差的問題,選擇在阻尼性能最佳的Fe-17Mn二元合金中加入不同質量分數的鉻、鋁、鈦、鎳等元素,研究了這些合金元素對合金阻尼性能、耐腐蝕性能和力學性能的影響。

1 試樣制備與試驗方法

參考文獻[10],選擇在Fe-17Mn合金中添加質量分數5%的鉻元素,制備Fe-17Mn-5Cr合金。考慮到添加質量分數0~12%的鉻元素會增加合金的層錯能[11],降低阻尼性能,同時考慮到鋁、鈦、鎳可細化晶粒,有利于增加合金中可移動界面數量,從而提高阻尼性能,因此為了在提高耐腐蝕性能的同時保持良好的阻尼性能,選擇在Fe-17Mn-5Cr合金成分的基礎上分別加入質量分數均為1%的鋁、鈦、鎳元素,制備得到Fe-17Mn-5Cr-1Al,Fe-17Mn-5Cr-1Ti和Fe-17Mn-5Cr-1Ni合金。

以高純金屬為原材料,采用真空感應熔煉法制備Fe-17Mn,Fe-17Mn-5Cr,Fe-17Mn-5Cr-1Al,Fe-17Mn-5Cr-1Ti和Fe-17Mn-5Cr-1Ni等5種不同成分的Fe-Mn合金鑄錠;對鑄錠進行1 150 ℃×3 h均勻化擴散退火后,采用900 kg鍛錘進行鍛造,始鍛溫度為1 100 ℃,終鍛溫度不低于900 ℃,得到尺寸為300 mm×100 mm×10 mm的板材;對板材進行1 100 ℃×1 h水冷的固溶處理。實測5種試驗合金的化學成分如表1所示。

表1 不同試驗合金的化學成分(質量分數)

采用強迫次共振型PL-DMTA MKII型動態力學分析儀測試加載應力和反饋應變的滯后角δ,試樣尺寸為50 mm×1 mm×2 mm,測試頻率為1 Hz,扭轉應變振幅范圍為01 200×10-6,得到合金在30 ℃下的損耗因數-應變振幅變化曲線。按照GB/T 228-2002,將試驗合金加工成標準圓棒狀拉伸試樣,直徑為5 mm,標距為25 mm,采用WAW-300B型萬能試驗機進行室溫拉伸試驗,拉伸速度為1 mm·min-1。采用由CS310型電化學工作站和容積1 L的玻璃電解池組成的測試裝置測合金在質量分數3.5% NaCl溶液中的動電位極化曲線,用三電極體系進行測試,其中鉑箔為輔助電極,Ag/AgCl電極為參比電極,合金試樣為工作電極;合金試樣的尺寸為φ10 mm×2 mm,經砂紙逐級打磨至2000#,然后采用酒精超聲清洗5 min,保留工作面積為1 cm2,其余部分均采用樹脂涂覆;電位掃描范圍為-0.50.5 V,掃描速率為1 mV·s-1,試驗溫度為(25±1) ℃。

2 試驗結果與討論

2.1 阻尼性能

當扭轉應變振幅小于200×10-6時,合金的內耗很低,測試系統內耗(背底內耗)所占的比例較大,合金內耗的真實變化趨勢未能真實體現;而在扭轉應變振幅大于200×10-6時,測試系統內耗所占的比例相對較小,可以忽略不計,因此僅對扭轉應變振幅大于200×10-6時的阻尼性能進行分析。由圖1可以看出:Fe-17Mn-5Cr-1Ti合金的阻尼性能明顯低于其余4種合金的;Fe-17Mn,Fe-17Mn-5Cr,Fe-17Mn-5Cr-1Al和Fe-17Mn-5Cr-1Ni合金的阻尼性能隨扭轉應變振幅的變化趨勢大致相同,當扭轉應變振幅位于200×10-6~900×10-6時,合金的損耗因數均近似呈線性增大趨勢,在扭轉應變振幅大于900×10-6時,損耗因數增大的幅度減緩。

圖1 不同試驗合金的損耗因數隨扭轉應變振幅的變化曲線Fig.1 Curves of dissipation factor vs torsional strain amplitude of different test alloys

研究表明,Fe-Mn合金阻尼性能的影響因素主要為ε馬氏體[3,12-22]、ε馬氏體與γ相內的層錯[20-21]等。一般認為,Fe-Mn 合金中彈性能的耗散主要來自于e馬氏體與γ母相界面的往復運動。γ/ε之間的界面被認為是由Shockley不完全位錯形成的。如果ε馬氏體的數量減少,在其他條件均不變的情況下,耗散彈性能的界面面積相應減少,這也會降低材料的阻尼性能。在扭轉應變振幅大于900×10-6時,Fe-17Mn-5Cr合金的阻尼性能比Fe-17Mn合金的差,說明此時鉻的添加不利于高扭轉應變振幅下阻尼性能的優化。鉻是升高層錯能元素,該元素的加入降低了合金中α′馬氏體與ε馬氏體含量,減少了阻尼源界面的數量,同時原子半徑的差異引起晶格畸變,釘扎了層錯界面,使界面上的Shockley不全位錯可移動性降低[22]。當扭轉應變振幅較小時,合金受到的外力很小,僅需要少量的彈性能界面數量就能耗散,導致沿變形方向層錯界面上的Shockley不全位錯先發生移動,內耗較低,因此鉻元素對阻尼性能的阻礙作用較小;而當扭轉應變振幅增大時,由于阻尼源界面的數量不足,合金受到的外力無法全部由界面耗散,而鉻元素的加入釘扎了層錯界面,使γ/ε界面位錯移動受到影響,因此鉻元素對阻尼性能的阻礙作用較大。

在Fe-17Mn-5Cr合金成分基礎上添加質量分數1%的鋁或鎳元素后,合金的阻尼性能略微降低,這是因為鋁和鎳元素的添加會導致合金組織中α′馬氏體含量增加,釘扎了Shockley不全位錯運動,導致層錯的移動性下降,從而不利于阻尼性能的提高;當扭轉應變振幅小于620×10-6時,Fe-17Mn-5Cr-1Al合金的阻尼性能優于Fe-17Mn合金的,而在扭轉應變振幅大于620×10-6時,其阻尼性能比Fe-17Mn合金的差;當扭轉應變振幅小于750×10-6時,Fe-17Mn-5Cr-1Ni合金的阻尼性能優于Fe-17Mn合金的,而在扭轉應變振幅小于750×10-6時,其阻尼性能比Fe-17Mn合金的差。在Fe-17Mn-5Cr合金成分基礎上加入質量分數1%的鈦元素會導致合金阻尼性能迅速惡化,這是由于鈦是強碳化物形成元素,而馬氏體是碳在α-鐵中的過飽和固溶體,鈦的加入使合金γ母相中局部貧碳,從而導致部分ε馬氏體因碳元素的減少而無法形成,因此合金的阻尼性能變差。

2.2 拉伸性能

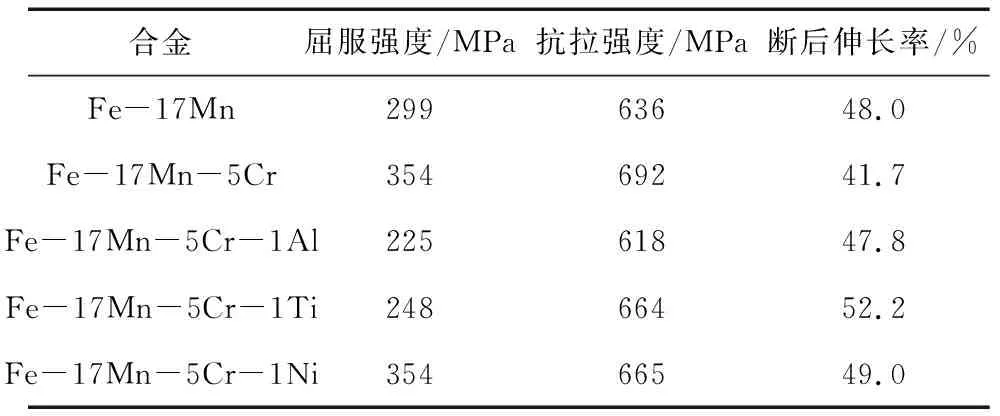

由表2可以看出:在Fe-17Mn合金中添加質量分數5%鉻元素后,合金的抗拉強度和屈服強度顯著提高,斷后伸長率略降低,這主要是由鉻元素的固溶強化作用導致的;在Fe-17Mn-5Cr合金成分基礎上添加質量分數1%的鋁或鈦元素后,合金的屈服強度和抗拉強度降低,斷后伸長率顯著提高;在Fe-17Mn-5Cr合金成分基礎上添加質量分數1%的鎳元素后,合金的屈服強度和抗拉強度變化不大,斷后伸長率提高。通過對比可以發現,Fe-17Mn-5Cr-1Ni合金的拉伸性能最優,這主要是由于添加鎳元素后合金晶粒細化,裂紋擴展的路徑變長,裂紋擴展困難[23],因此合金表現出較好的塑性和韌性。

表2 不同試驗合金的拉伸性能

2.3 耐腐蝕性能

圖2中的E為電位,i為電流密度。由圖2和表3可以看出:Fe-17Mn合金在質量分數3.5% NaCl溶液中的自腐蝕電位最低,自腐蝕電流密度最大,說明該合金的耐腐蝕性能最差;在Fe-17Mn合金成分基礎上加入鉻元素后,耐腐蝕性能均明顯增強,這是由于鉻可以增強Fe-Mn合金的鈍化性,在合金表面形成鈍化膜而保護合金[24]。由氧化物的埃林厄姆圖[25]可知,Al2O3、TiO、Cr2O3、NiO的穩定性由高到低,因此在相同條件下形成氧化物的先后順序為NiO、Cr2O3、TiO、Al2O3。鋁元素和鈦元素的加入對Fe-17Mn-5Cr合金的耐腐蝕性能影響不大,這是由于在合金氧化時,在TiO和Al2O3生成前合金表面已形成大量Cr2O3膜。在Fe-17Mn-5Cr合金成分基礎上添加鎳元素后,合金表面優先形成NiO膜,但NiO的穩定性比Cr2O3的差,導致合金的腐蝕電位降低,腐蝕電流密度增大,因此Fe-17Mn-5Cr-1Ni合金的耐腐蝕性能比Fe-17Mn-5Cr合金的差,但仍優于Fe-17Mn合金的。綜上可知,Fe-17Mn-5Cr-1Ni合金的綜合性能最優異。

圖2 不同試驗合金在質量分數3.5% NaCl溶液中的動電位極化曲線Fig.2 Potentiodynamic polarization curves of different test alloys in 3.5wt% NaCl solution

表3 擬合得到不同試驗合金的自腐蝕電位與自腐蝕電流密度

Table 3 Free corrosion potential and corrosion current density of different test alloys by fitting

合金自腐蝕電位/V自腐蝕電流密度/(A·cm-2)Fe-17Mn-0.960 1929.406 00×10-6Fe-17Mn-5Cr-0.597 580.218 14×10-6Fe-17Mn-5Cr-1Al-0.627 740.114 42×10-6Fe-17Mn-5Cr-1Ti-0.634 300.253 89×10-6Fe-17Mn-5Cr-1Ni-0.791 702.939 50×10-6

3 結 論

(1) 在Fe-17Mn合金成分基礎上添加質量分數5%鉻元素后,合金強度顯著提高,斷后伸長率略降低,在較低應變振幅(200×10-6~900×10-6)下的阻尼性能提高,而在高應變振幅(大于900×10-6)下的阻尼性能降低;鉻元素的添加增強了Fe-Mn合金在NaCl溶液中的鈍化,合金表面形成Cr2O3鈍化膜,耐腐蝕性能增強。

(2) 在Fe-17Mn-5Cr合金成分基礎上添加質量分數1%的鋁元素或鈦元素后,合金的耐腐蝕性能變化不大,強度降低,斷后伸長率顯著提高,添加鈦后Fe-17Mn-5Cr合金的阻尼性能變差,添加鋁后的阻尼性能變化不大。

(3) 在Fe-17Mn-5Cr合金成分基礎上添加質量分數1%鎳元素后,合金的阻尼性能和強度變化不大,斷后伸長率提高,耐腐蝕性能略有降低,但仍優于Fe-17Mn合金的;Fe-17Mn-5Cr-1Ni合金的綜合性能最優異。