船用液位測量和閥門控制實驗系統(tǒng)的設計

張磊 毛偉華

摘要:保持船舶的平穩(wěn)是船舶運行的首要所在,實際是通過前后、左右的壓載艙注水排水補償船舶重心偏移以實現船舶平衡。為此,需要研究開發(fā)壓載艙的液位測量和控制。本文設計了一套能夠模擬有關液位測量和閥門控制的實驗系統(tǒng),利用液位傳感器對模擬的壓載艙及船舶四角吃水進行了信號采集,通過PLC實現了與上位機的通信和對閥門的控制,利用組態(tài)軟件開發(fā)了上位機監(jiān)控界面,通過界面可實時監(jiān)測液位和設備的運行狀態(tài),模擬船舶裝卸貨的過程,控制閥門和泵,調節(jié)液位。

關鍵詞:液位測量;PLC;實時數據

1 緒論

船舶的液位測量在保持船舶的平穩(wěn)、船舶吃水、貨油艙油位測量等方面舉足輕重,為此很多企業(yè)研究機構對液位測量進行了研究與開發(fā),比如挪威的KMSS公司、英國的Transas公司和丹麥的DAMCOS公司。國外的技術雖然先進,然而國內近些年的研究已初見成效,該系統(tǒng)一直依賴進口的局面已經被漸漸打破,大大地填補了國內這方面的空白。華東理工大學結合高精度液位測量技術研究了卡爾曼濾波在儲罐液位監(jiān)測系統(tǒng)中的應用;江蘇大學基于WebAccess對船舶液位遙測系統(tǒng)進行了研究與設計;上海交通大學則另辟蹊徑,研究液貨船上的閥門遙控和液位遙測系統(tǒng),并取得了可喜的成果。

本文根據船舶平衡的要求,設計了一個模擬船舶壓載艙液位測量與控制的實驗裝置。總體目標如下,采用PLC作為下位機與上位機進行通信,結合測得的液位數據,根據不同艙的液位高低以及船舶的平衡指標,實現對閥門的控制。通過對上位機組態(tài)王軟件的開發(fā),以及上位機、下位機的通信,實現液位顯示和對閥門的控制。除此之外,上位軟件還具備報警與液位信息記錄功能,以便后期的維護。

2 系統(tǒng)測控硬件設計

船舶在裝卸貨過程中,船上貨物載重量的變化會使其吃水深度或前后左右發(fā)生變化,嚴重影響船舶的平衡性;船舶的海上航行,平衡也有嚴格的要求。一般船舶設計了壓載水艙以控制船舶吃水深度與平衡。壓載水艙分布在艏尖艙、艉尖艙、雙層底艙、舷側邊艙或深水艙內。船舶的壓載水系統(tǒng)通過壓載泵吸入或排出艙內的水,使船舶保持平衡。船舶左側失壓時,船舶向右側傾斜,這時,向船舶左側壓載艙內注水,船舶就會漸漸恢復平衡。

然而實際的壓載艙液位測量和控制規(guī)模很龐大,直接開展有關研究風險高、成本大,為此,本文設計了一套能夠模擬有關液位測量和閥門控制的實驗系統(tǒng)。

2.1 系統(tǒng)的總體設計與原理

本實驗系統(tǒng)由液位測量子系統(tǒng)、閥門控制子系統(tǒng)、異常報警子系統(tǒng)及數據存儲子系統(tǒng)組成。

液位測量系統(tǒng)是通過壓力、溫度等傳感器實時獲取貨油艙和壓載艙內的壓力、溫度、液位等數據。在本小型實驗系統(tǒng)中,用水箱進行模擬,中間的小水箱一分為二,模擬左右兩個壓載艙,外面的大水箱則模擬大海的環(huán)境.在兩個模擬壓載艙中放一個液位傳感器,傳感器采取投入式的安裝方式。在其將液位值轉換為壓力值后,然后通過相應的總線將壓力值轉化為4mA~20mA的輸出電信號,通過使用卡爾曼濾波設定的篩選信號程序,將誤差較大的跳變信號以及一些噪聲信號篩除,再送入對應的數據采集模塊,在數據采集模塊里經過變換后輸出,輸出的數字量信號通過TCP/IP協議與上位機進行通信,在控制器對信息進行計算、分析、處理后,顯示在人機交互界面上,用戶則可以在界面上監(jiān)察各個壓載艙的液位值及報警狀態(tài)。

實際船舶中的吃水測量是將傳感器分別安裝在船底部,位于船中部壓載泵艙的左舷和右舷、船艏、船艉。本實驗裝置只進行四角吃水的測量,將液位傳感器安裝在小水箱外側的前后左右部位。用戶可以在人機交互界面上查看四角吃水的狀態(tài)以及船舶橫縱傾的狀態(tài),一旦報警系統(tǒng)響起,可以及時調整。

閥門控制系統(tǒng)由閥門和水泵組成,通過設計的軟件實現對閥門的控制。閥門控制系統(tǒng)與液位測量系統(tǒng)結合使用,用戶在組態(tài)界面上可結合相關的壓力、液位等參數控制閥的開、關以及閥門的開度,從而達到控制壓載艙水的目的。

2.2 閥門單元及傳感器單元

本實驗中閥門控制系統(tǒng)的閥主要采用的是開關閥和比例閥。比例閥用于調節(jié)開度,調節(jié)管道中的流量,比例閥一般是由閥門主體和執(zhí)行器組成,安裝在需要控制管道流量的管路上。

本實驗裝置中的液位測量系統(tǒng)的傳感器單元部分用來模擬測量貨油艙、壓載艙等艙內的液位、溫度以及吃水信號,主要采用的設備有壓力傳感器、溫度傳感器以及液位開關等,這些傳感器主要在傳感器層。

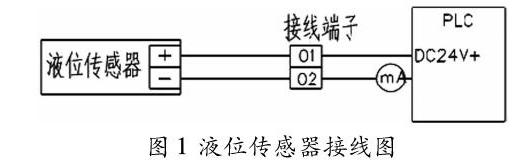

壓力傳感器的使用在船舶上是相當廣泛的,本系統(tǒng)選擇霍力柯爾HPT604壓力式液位傳感器,具有24V的直流電壓,420mA的輸出電流,可用于測量01m的液位;且體積較小、重量較輕,還有良好的穩(wěn)定性、耐腐蝕性、遲滯性以及線性等。其采用了所測得的液體靜壓和該液體的高度成比例的原理。液位傳感器的正極通過接線端子與PLC的供電端相連,負極與PLC模擬量輸入模塊的端口相連,實現PLC對液位信號的處理。

2.3 中間控制模塊

本系統(tǒng)選擇西門子S71200系列PLC及其相應的擴展模塊作為中間控制模塊,進行信號的采集與控制,此控制模塊在實時采集數據方面性能十分的優(yōu)越,并且采用循環(huán)嵌套模式,能夠滿足各種自動化要求,對于船舶上的液位遙測和閥門遙控系統(tǒng)十分適用。

本系統(tǒng)采用主站PLC與從站PLC的布置方式,本控制模塊采用了兩臺PLC,兩臺PLC是模擬實際的船舶一般需要多臺PLC進行聯合控制的情況。PLC主站通過交換機與監(jiān)控機進行通信,主站與從站之間采用TCP/IP進行通信,從站的數字量輸入/輸出模塊用來采集閥門的開關狀態(tài)、泵的運行狀態(tài)以及液位信號。模擬量輸入模塊對各個艙的液位、溫度以及泵的進出口壓力的模擬信號進行采集;數字輸出控制繼電器對閥門進行遙控,如圖2所示:

3 PLC程序的設計與實現

編程軟件采用西門子公司開發(fā)的高集成度工程組態(tài)系統(tǒng)STMATIC STEP 7 Basic,來用于S71200軟件的開發(fā),STEP 7 Basic的操作直觀、使用方便、上手簡單,可通過人機界面實現模塊化、分層設計。

在軟件中編寫程序,使得由電流信號轉換為數字信號的數字量經過編譯的一系列指令轉換為所需的液位值并存儲在寄存器MD30和MD70中。

本模擬裝置中的兩臺PLC通過交換機與PC機連接,兩臺PLC需要通過TCP/IP協議進行通信。兩臺PLC之間傳輸數據需要通過通信指令TSEND_C和TRCV_C,一臺PLC調用TSEND_C發(fā)送數據,另一臺調用TRCV_C接收數據。只能在程序循環(huán)OB中調用這兩個指令。打開編程軟件創(chuàng)建新項目,將兩臺PLC和PC機連接到以太網設備中,設置IP地址和子網掩碼,在MBO中定義時鐘位。在發(fā)送站PLC_1的項目樹中添加以太網發(fā)送數據指令TSEND_C,生成背景數據塊;在接收站PLC_2的項目樹中添加以太網讀取數據指令TRCV_C,生成背景數據塊。

上位機和下位機之間通過基于以太網卡的TCP/IP協議進行通信。

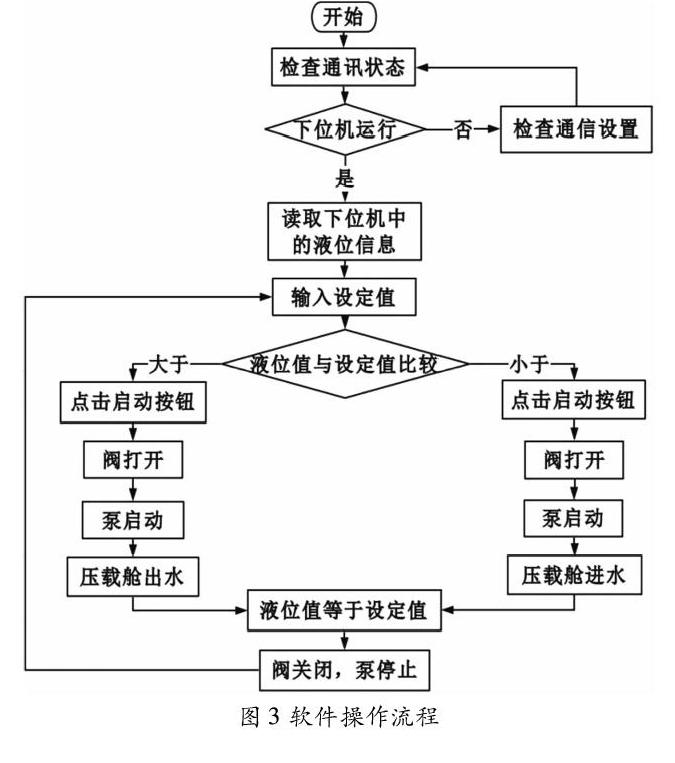

有關軟件流程如圖3。同時,上位機將顯示以及存儲采集到的實時數據,并將執(zhí)行情況反饋到人機交互界面上。

上位機軟件主要提供船舶壓載艙的實時參數供用戶查看,從而對系統(tǒng)進行操作,也可簡稱其為監(jiān)控軟件。監(jiān)控軟件可全面監(jiān)測系統(tǒng)的狀態(tài),用戶可通過人機交互界面對下位機發(fā)出執(zhí)行指令控制設備的運行。

4 裝置運行結果

在設計開發(fā)完成后,對本實驗裝置進行調試與改進,保證閥門和泵的正常運行,壓力傳感器能夠精確的測得液位。首先,設定每個艙的標準水位,模擬船在平穩(wěn)行駛過程中的狀態(tài),此時,閥門與泵處于關閉狀態(tài)。如果船舶右側的貨艙裝進了貨物,為了保持船舶的平衡,需往左側的壓載艙進行壓水,根據組態(tài)界面顯示的液位值對左側壓載艙的液位進行設定;然后打開閥門和泵,當液位達到設定值時,泵停止進水。圖4即上位機監(jiān)控畫面。

本模擬裝置在水管的結構設計里最初采用了總管式的設計方案,在測試的過程中發(fā)現當水流流過左側閥門時,壓力過但大,造成了泄露的現象,右側艙室進水緩慢。因此為了減小左側閥門處的壓力,將結構改為了支管式分布,結構改造后,左右兩個艙室進水速度一致,系統(tǒng)穩(wěn)定性提升。

5 總結

本文分析了船舶壓載艙液位測量與控制實現船舶平衡的原理,設計了一套模擬的液位測量與閥門控制實驗系統(tǒng),完成了系統(tǒng)軟硬件的開發(fā),通過對閥門的控制實現對各個艙位液位的有效調節(jié),成功模擬了壓載艙的液位測量,以及給定液位的控制。

參考文獻:

[1]薛愛麗.“海洋石油201”的壓載控制和液位遙測系統(tǒng)介紹[J].船海工程,2012,41(02):8487.

項目:江蘇省產學研合作項目,編號:BY2018208,橫向課題:復合型船用液位遙測與閥門遙控系統(tǒng)的研發(fā)