基于機器視覺技術的自動化理瓶機的設計研究

摘?要:對灌裝生產線上整理瓶環節的常見問題進行了分析,通過視覺檢測技術與機器人技術的融合開發研制自動化理瓶機是保證產品質量的有效手段,本文對自動化理瓶機的設計方法以及關鍵視覺算法進行了研究。對于視覺系統搭建、視覺系統的標定、整理瓶的多目標分類跟蹤技術算法、delta機器人軌跡規劃及動態目標抓取、視覺控制系統設計等5方面關鍵研發問題進行了深入的論述并詳述了研究方法和具體實施方案。通過自動化理瓶機的案例展示出視覺技術在復雜環境(雜亂無章)下完成高重復度、復雜分揀、挑選、整理等繁重工作的穩定性和高效性。

關鍵詞:理瓶機;視覺技術;手眼標定;delta機器人

中圖分類號:TP391.14

在自動化瓶裝生產線中,理瓶時需要將雜亂無章的瓶子進行快速整理和排序,并準確地輸送到灌裝機處,瓶子的供給速度及理瓶的準確性影響著瓶裝灌裝生產線的產量,制約著整個灌裝流程的自動化程度。尤其是對于異形瓶而言,目前主要通過人工進行理瓶,由于異形瓶數量多體積大,導致工人工作范圍較大,走動頻繁,而且上瓶工人人數較多,工人的工作速度難以保持一致,由于勞動強度大[1]長時間工作容易疲勞,導致異形瓶錯放情況時有發生。為了解決此類問題,目前有效的方法是采用基于機器視覺檢測技術以及并聯機器人技術聯合開發研制自動化理瓶機,基于視覺技術和機器人技術的自動化分揀、整理工業自動化設備以其工作效率高、執行速度快、可實現復雜工序的全自動化等優點,已經在工業自動化領域得到了廣泛的應用[2]。

結合本項目中的實際要求,自動化理瓶機的工作原理是以進瓶輸送帶送入瓶子,由位置檢測單元獲取瓶子的位置信息,控制裝置處理位置信息并控制抓取裝置將進瓶輸送帶上的瓶子抓取至出瓶輸送帶上,保證瓶子直立、整齊地排列在出瓶輸送帶上并輸送至灌裝機中,實現了理瓶工序的全自動化,避免了人工理瓶的錯誤。本文針對自動化理瓶機的視覺系統組建、多目標視覺系統的標定、分類、處理方法等核心環節的設計研究過程進行論述說明。

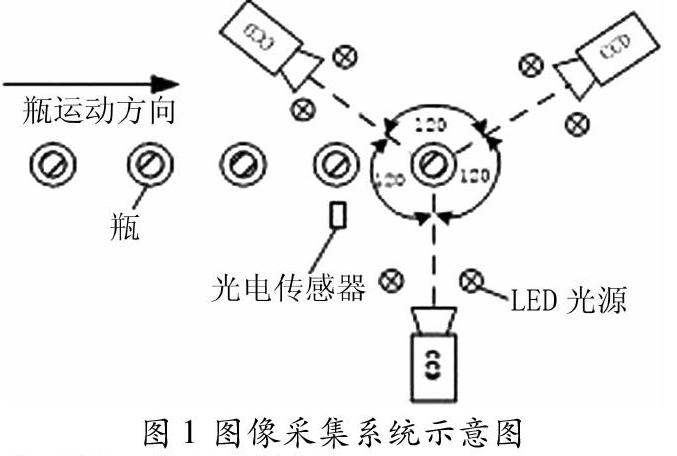

1 高速視覺系統的硬件架構設計與搭建

高速視覺系統的硬件設計與選型是整個高速視覺定位技術的基礎,其主要包括光源選型,相機選型,鏡頭選型,高速圖像采集卡選型以及系統硬件總體布置方案設計。本項目采用基恩士公司的CV-200C彩色工業相機,有效像素點個數達到200萬個,鏡頭選用8mm定焦高分辨率鏡頭,采用環形LED光源。

2 視覺系統標定方法研究

機器人視覺系統標定也成為手眼標定,手眼標定的目標是獲得攝像機坐標系到機器人基坐標系之間的變換關系。根據攝像機與機器人相互位置不同,手眼系統分為Eye-in-Hand、Eye_to_Hand[3]2種系統。Eye_in_Hand系統中攝像機安裝在機器人手部末端,隨機器人一起運動。Eye_to_Hand系統中攝像機安裝在機器人本體外的固定位置,不隨機器人一起運動。本項目采用Eye_to_Hand系統,其標定主要包括攝像機標定和手眼標定兩部分。攝像機標定主要是獲取攝像機的內參數與外參數(攝像機坐標系與平面靶標坐標系之間的變換矩陣),攝像機標定可采用張正友[4]標定算法。

手眼標定標定過程如下:機器人工具坐標系與機器人基坐標系之間的變換關系可由機器人控制系統讀取,記為T1;控制機器人末端手抓示教靶標坐標系上的三個點,由三點確定一個平面,可以得到機器人工具坐標系與靶標坐標系之間的變換矩陣T2;由攝像機標定可以獲得攝像機坐標系與靶標坐標系之間的變換關系T3。攝像機坐標系與機器人基坐標系之間的變換關系T4可由式(1)進行計算。至此,完成手眼系統標定。

T4=T1×T2×T3(1)

3 整理瓶的多目標分類跟蹤技術算法研究

對采集到的圖像進行中值濾波去噪,然后使用背景差分法進行圖像分割,獲取目標二值圖像。采用形態學邊緣檢測算法完成目標輪廓提取,然后通過形狀模板匹配算法完成被測目標定位。在多目標分類識別過程中,首先由目標區域特征如面積、周長、外界幾何基元的形狀、區域凸性與緊性,以及目標輪廓的傅里葉描述子構成目標特征向量,然后將目標特征向量輸入支持向量機分類器,完成多種目標的分類。

高速多目標定位跟蹤技術是并聯機器人自動化理瓶機研究中的關鍵技術,該設備中目標獲取的方式為視頻流的方式,因此需要調節相機采集周期與輸送帶運行速度,保證相機對目標拍攝一次或者多次,然后利用去重復算法完成單一目標的跟蹤。通過采用時序與空間位置相結合的目標去重復算法,能有效去除視頻流中的重復目標,顯著提高了機械手目標抓取的效率。

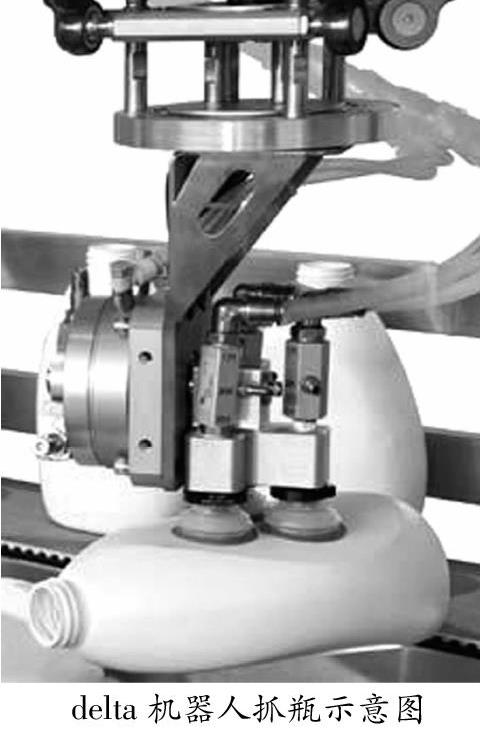

4 delta機器人軌跡規劃及動態目標抓取

機器人軌跡規劃的目標為在給定位移與最大加速度(電機驅動力矩)的前提下,優化其末端執行器的運動軌跡,使得其運行時間和機械振動趨于最小。針對Delta機器人高速運動時末端加速度大,容易發生沖擊、振動,小臂細長桿容易震顫等特點,使用修正梯形加減速算法來控制Delta機器人的加減速。該方式加速度曲線變化柔順,無突變,能夠顯著降低Delta機器人高速運動時的震顫。在動態目標抓取過程中,建立了機械手動態抓取工作區域內多個連續運動工件的數學模型,并通過牛頓-拉夫森迭代求解該非線性數學模型,實驗測試抓取成功率為99%,最快抓取速度為100次/min,證明該算法能夠滿足實時性要求,具有較高的穩定性和準確性。

5 視覺控制系統設計

視覺系統實時采集輸送帶圖像信息,由圖像處理分析得到輸送帶上目標的形狀及位置等信息,并將其傳遞給運動控制系統,由運動控制系統根據機器人運動控制算法控制機器人完成動態目標的抓取任務。整個控制系統可劃分為視覺模塊與運動控制模塊。為了使兩大模塊能協同工作,設計物體信息數據庫作為兩個模塊的紐帶,采用并行運行的機制,兩個模塊在互不干擾的前提下可以最大限度的利用系統資源,使整個控制系統協調穩定的工作。

6 結語

本文介紹了一種基于視覺技術的全自動理瓶機的設計方法以及關鍵視覺算法的研究開發過程。通過對手眼標定、多目標分類追蹤等核心視覺算法在本項目中的實際應用,展示出視覺技術在復雜環境(雜亂無章)下完成高重復度、復雜形狀分揀、挑選、整理等繁重工作的穩定性和高效性。基于該算法的視覺檢測設備已經在某洗衣液廠的生產線上得到了應用,各項指標均已達到設計要求,運行狀態良好。

參考文獻:

[1]蔣笑笑,張振軍,王耀南,等.基于灰度投影梯度擴散的PET瓶快速檢測[J].電子測量與儀器學報,2016,30(8):1152-1159.

[2]許敏,馬鉞,陳帥.基于計算機視覺的紅棗形狀識別方法研究[J].傳感器與微系統,2013,32(4):23-26.

[3]邱茂林,馬頌德,李毅.計算機視覺中攝像機定標綜述.自動化學報,2000,26(1):43-54.

[4]Zhang Zhengyou-.IEEE Transactions on Pattern Analysis & Machine Intelligence.2000.

作者簡介:張萌(1980-),工學碩士,講師,數控維修教研室主任,研究方向為機器視覺技術、數控機床故障診斷與維修技術。