PET/PBT共聚酯纖維的紡紗工藝及紗線質量研究

李 娜,李世君,李乃祥,2,賈君君,楊童童,雷青松

(1. 中國石化儀征化纖有限責任公司研究院,江蘇儀征 211900; 2. 江蘇省高性能纖維重點實驗室,江蘇儀征 211900)

PET纖維具有很多優良的服用性能,如:良好的物理機械性能、耐熱性及耐化學腐蝕性,作為服用材料的主要來源,PET纖維使用率占合成纖維80%以上,但其具有染色困難,手感、吸濕性及回彈不理想的特點。PBT與PET分子鏈結構類似,PBT結構單元較PET多兩個CH2,分子鏈表現出良好的柔性,且分子間作用力小,結晶能力強,結晶速率比PET快。PBT是一種性能優異的工程塑料,制成的纖維手感柔軟彈性適中,性能介于氨綸、錦綸和滌綸之間,在價格方面遠高于PET,這使其應用受到一定的限制。

本文中PET/PBT共聚酯的研究,可彌補他們各自的不足[1-2]。PBT柔性鏈段加入,有利于提高PET鏈段的結晶性能,當PET/PBT共聚酯纖維在受到彎曲形變時,抗彎曲模量較高,纖維表現較好的彎曲回彈性能;另一方面,少量PBT鏈段引入,也破壞了PET分子鏈的規整性,不利于其結晶,但是有利于纖維染色性能的改善。纖維的染色性能與其分子結構及超分子結構有關,共聚酯中PBT柔性鏈段的引入使得分子鏈柔性增大,分子處于自由活動狀態,染料分子能夠滲入纖維內部,因而染色性能得到很大改善[3-7]。隨著PBT鏈段的引入及含量的提高,PET/PBT共聚纖維可以采用常壓低溫染色。

本文研究PET/PBT共聚酯纖維的紡紗工藝特點,研究不同紡紗工序的工藝對條干的影響,對PET/PBT共聚酯紗線的物理、織造性能以及針織物的抗起毛起球性能進行了研究,并與普通PET紗線的相關性能進行對比,為工業化生產提供指導。

1 試 驗

1.1 原料

PET/PBT共聚酯纖維與PET纖維(儀征化纖)的指標,見表1。

表1 物理性能指標

1.2 儀器設備及工藝流程

紡紗時所采用的工藝流程為:梳棉-并條-粗紗-細紗,具體試驗及測試儀器設備見表2。

表2 儀器設備

1.3 紡紗工藝設計

PET/PBT共聚酯纖維紡紗加工過程中環境溫濕度對條子的成型影響表現在紡紗工序的各個環節中,不同的工藝條件下,需要配置相應的溫濕度,例如濕度過大會導致梳棉時纖維纏繞錫林,在并條階段會繞皮輥等狀況,實驗時溫濕度的設定如表3所示。

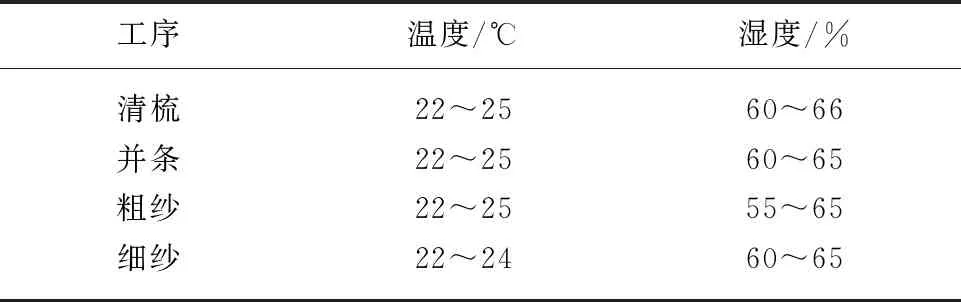

表3 溫濕度控制范圍

1.3.1 開清棉工序

PET/PBT共聚酯纖維具有手感柔軟、彈性好、蓬松、強度低和伸長大等特點,因此在清梳聯過程中為了減少纖維的損傷,需要采用多松少打、低速低倍的方式,適當降低棉條定量,減少蓋板花的產生。生條定量為20~23 g/5 m;由于纖維的卷曲較好,清梳聯工序中棉箱壓力正常為150 Pa,且波動小;棉層厚度與棉條直徑的波動均為0.32 mm,棉條輸出速度為100 m/min,牽伸倍率為88倍。

1.3.2 并條工序

由于PET/PBT共聚酯纖維蓬松性能較好,為改善纖維的平行伸直度,提高條子的條干均勻度,合理配置牽伸力與握持力是并條工序的關鍵,一并和二并的條子定量分別為20~23.5 g/5 m、20~24 g/5 m:因此采用需要適合此纖維的牽伸倍數和并合根數,并條將8根棉條喂入并條機,總牽伸倍數為8~8.5倍,出條速度為400 m/min,一并后區牽伸倍數為1.4~1.6倍,二并后區牽伸倍數為1.0~1.3倍。并條工序中一并和二并的牽伸效率分別為99.66%和99.18%。

1.3.3 粗紗工序

粗紗的定量為4.0~4.3 g/10 m,總牽伸倍數為10~12倍,前區牽伸倍數為1.25~3.05倍,后區牽伸倍數為1.25~3.05倍,捻度為25.0~30.5捻/m,粗紗的捻度宜小不宜大,否則會導致牽伸出現紗線不均勻的情況,羅拉隔距設計為7 mm。

1.4 細紗工序

PET/PBT共聚酯纖維細紗定量為14~20 tex,牽伸倍數為22~30倍,紡出的紗均勻性好,其中細紗捻系數為310~350,細紗機錠子轉速為11 000~12 000 r/min,捻度為80~95捻/10 cm,后區牽伸倍數為1.2倍。為防止鋼絲圈的定量重和轉速高產生的高溫和高速,導致纖維磨損產生較多的毛羽和粉塵增加紗線不勻率,減少氣圈與擋紗板之間的摩擦,宜采用質量偏重的鋼絲圈。

2 結果與討論

2.1 清梳聯可紡性

為對比普通PET纖維與PET/PBT共聚酯纖維的可紡性,將其在相同條件下進行紡紗實驗,經清梳聯和并條得棉條,其條干等質量指標進行對比,如表4所示。棉條的結構,如纖維分離度、平行伸直度以及結粒雜質等,都對成紗條干有很大影響。另外,棉條的周期不勻,也對成紗條干起著惡化作用。為了提高成紗條干均勻度,必須提高棉條中纖維的伸直度、分離度,避免產生周期性不勻率。PET/PBT共聚酯纖維在清梳聯工序中生頭容易,棉箱壓力處于動態平穩狀,一并二并條干均勻,清梳聯工序的條干與普通PET纖維并無較大差別。其中PET/PBT共聚酯纖維和PET纖維在清梳聯的條干均低于3%,末道并條條干均低于2%,為粗紗和細紗的進一步牽伸奠定了良好的基礎。

表4 清梳聯及并條工序條干質量

2.2 粗紗可紡性

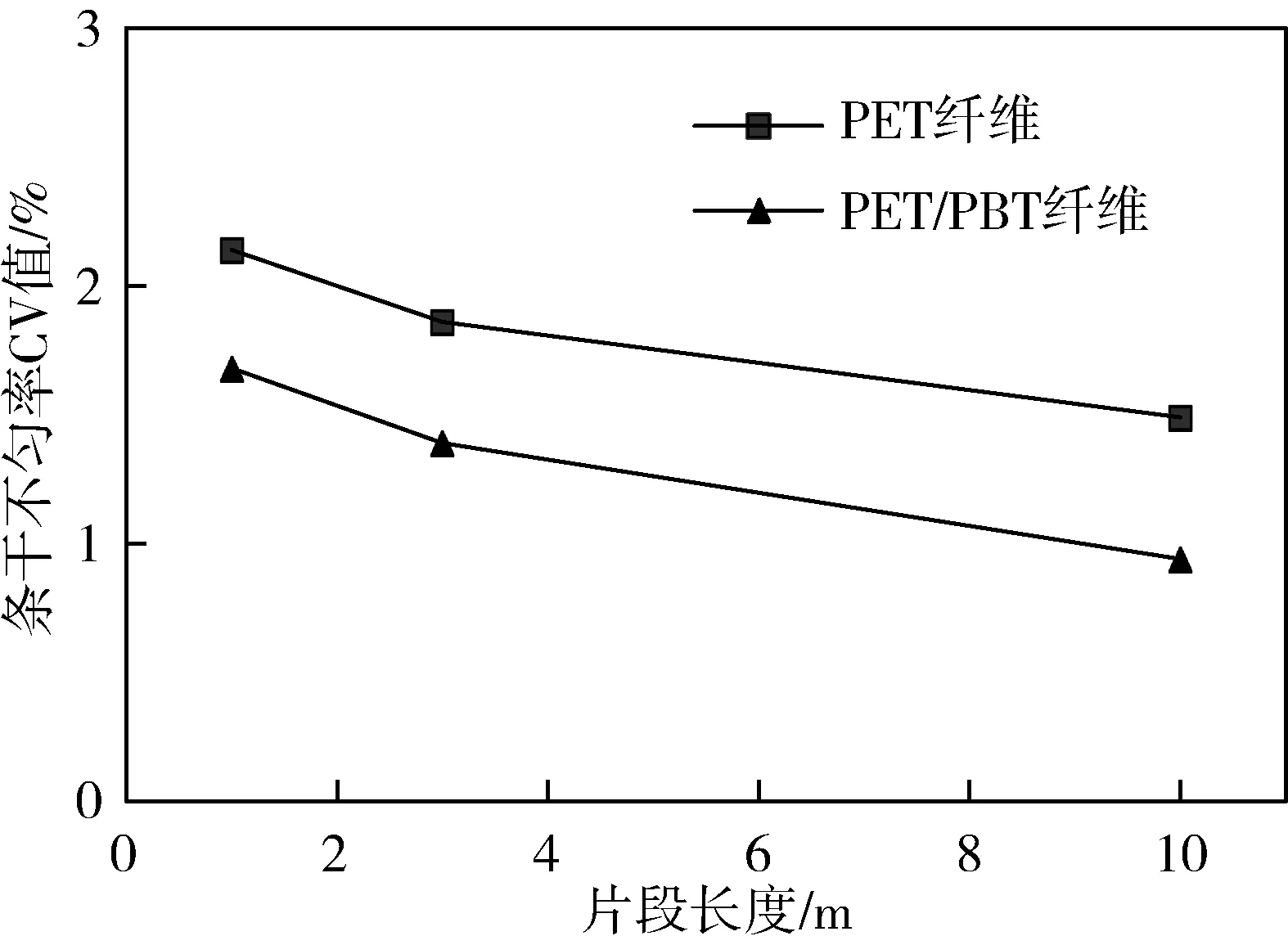

粗紗捻度和條干均勻度直接決定了細紗條干、斷裂強度等性能,對比普通PET纖維與PET/PBT共聚酯纖維粗紗的條干, PET/PBT共聚酯纖維與PET纖維粗紗的CV值分別為3.91%與4.0%,均小于5%,處于同等纖度下最優烏斯特水平,表現出良好的紡紗性能。粗紗工序條干不勻率如圖1所示,PET/PBT共聚酯纖維的片段條干略優于PET纖維,可能是由于纖維的柔軟度決定了纖維的可紡紗性能,在粗紗牽伸過程中纖維之間的可牽伸性能更優化。間隔1 m、3 m和10 m的片段不勻逐漸減少,說明纖維均勻性良好且在牽伸過程中能有效控制浮游纖維。

圖1 粗紗工序條干不勻率

2.3 不同捻系數細紗性能

為對比細紗不同捻系數下紗線的各項性能指標,紡紗時將細紗的號數設定為14.8 tex,將PET/PBT共聚酯紗線捻系數設定為350、310,同時將PET紗線捻系數設定為310,進行對比試驗。由表5可看出PET/PBT共聚酯紗線隨著細紗捻系數的增加紗線斷裂強度、斷裂伸長率都有略微提高,說明捻系數增加有利于紗線強度在一定程度的提升。與PET紗線相比,PET/PBT共聚酯紗線具有更低的斷裂強度和斷裂伸長率,有利于提高服用面料的舒適度和透氣性。

表5 細紗物理指標

2.4 起毛起球性能

分別采用不同工藝參數的紗線進行起毛起球性能分析:對PET/PBT共聚酯紗線捻系數為310,紗線名義號數為14.8 tex、18.5 tex的紗線以及PET紗線捻系數310,紗線名義號數為14.8 tex的紗線,采用同樣的工藝,分別在雙面針織機上進行緯編針織實驗,根據GB/T 4802.2—2008對針織物進行起毛起球性能測試,對照標準針織物起毛起球樣照進行評價,如表6所示。

由表6可知,14.8 tex的PET/PBT共聚酯針織物的起球級別為3.5級,18.5 tex的PET/PBT共聚酯針織物起球級別為4級,不易起毛起球。PET纖維模量較低,與PET/PBT共聚酯纖維的強伸性能接近,對比其針織物起毛起球性能,其中紗線號數相同的PET/PBT聚酯針織物與PET聚酯針織物相比,具有更好的抗起毛起球性能。

表6 起毛起球性能

2.5 上漿性能

由于PET/PBT共聚酯紗線的強力低于普通PET紗線,在織造過程中可能會出現經紗張力不勻、斷經現象。其漿紗的性能尤為重要,紗線的上漿性直接關系布面的平整度,合適的上漿工藝是保證織造順利進行的前提條件。將兩種纖線以同樣的漿料進行上漿,采用漿紗機漿紗,上漿速度為25 m/min,其中上漿配料為聚乙烯醇(PVA)60%、變性淀粉漿料為26%、聚丙烯類漿料為12%、抗靜電劑為2%,針對漿紗效果進行測評分析如表7所示。

表7 兩種聚酯紗線上漿性能

由表7可知,PET/PBT共聚酯紗線上漿后的減伸率優于PET紗線,可能是由于PET/PBT共聚酯紗線具有更優良的彈性回復性能,上漿后紗線的伸長明顯下降,導致其減伸率較大。PET/PBT共聚酯紗線的毛羽降低率高于普通PET紗線,是由于紗線的毛羽浸潤漿料后更容易在導輥外力下倒伏。

3 結 論

a) 從紡紗性能分析,PET/PBT聚酯纖維與普通PET纖維均具有良好的紡紗性能。

b) PET/PBT聚酯紗線由于具有斷裂強度低的特點,PET/PET聚酯紗線與PET聚酯紗線相比,具有更好的抗起毛起球性能。

c) PET/PBT聚酯紗線較PET聚酯紗線具有優異的上漿性能,有利于在織造過程中減少紗線的斷頭率,提高織造效率。