基于車載全站儀免置平設站的軌道精測模型與算法

曹娟華,朱洪濤,吳維軍,楊良根,陳志義,朱 嫣

(1.南昌大學 機電工程學院,江西 南昌 330031;2.江西制造職業技術學院,江西 南昌 330095;3.中國鐵路哈爾濱局集團有限公司 牡丹江工務段,黑龍江 牡丹江 157000;4.南昌航空大學 飛行器工程學院,江西 南昌 330031)

在高速鐵路建設和維護中,保證線路具有高定位精度和高平順性精度是線路精測精調的核心[1]。基于CPⅢ控制網的客運專線軌道測量儀,通過測量軌道的三維坐標控制軌道絕對位置和線路線形[2],通常被稱為“絕對測量”,是軌道精調測量的主要手段和方法[3]。基于光纖陀螺慣性法的軌道檢查儀,通過測量線路相對軌跡控制線路相對平順性,通常被稱為“相對測量”,主要用于超限檢查、病害處理和軌道質量TQI評價[4]。由于絕對測量模式中短波平順性測量精度有限,對于保證部分高速鐵路±1 mm 的短波平順性比較困難[5],且數據采集時需要逐枕測量,測量效率低,約為0.2~0.3 km/h;而相對測量速度則快,約3~5 km/h,中短波平順性精度高。因此,相對測量被引入高速鐵路軌道精調測量中,相對+絕對復合測量模式也應運而生,測量效率為0.5~0.6 km/h,不但能控制線路的絕對位置,還能同時控制線路的長短波平順性。所謂相對+絕對復合測量模式是采用軌道檢查儀測量線路相對軌跡(陀螺儀自身漂移特性使相對軌跡隨時間累積逐漸偏離實際曲線[6]),采用軌道測量儀按一定間隔測量軌道絕對位置偏差,如橫向偏差、高程偏差等,作為相對軌跡坐標約束的邊界條件,最后以離散傅里葉變換(DFT)和離散傅里葉逆變換(IDFT)進行兩種測量數據的信息融合。

相對+絕對復合測量模式在數據處理方法上取得突破,達到較好的效果,但在測量環節,問題仍然存在:

(1)絕對測量精度有待提高。測量儀測量軌道三維坐標的方式仍然是全站儀在三腳架上置平、設站,然后測量小車棱鏡[7],設站方向角誤差和棱鏡測量時的測角誤差同時存在,軌道定位精度與全站儀測量距離成反比,定位精度隨著測量距離的增加而降低。

(2)絕對測量效率無法提高。為了保證軌道定位精度,必須對全站儀測量距離進行限制,每站最大測量距離只能達到80 m左右,每公里設站次數達到15次以上,操作人員工作強度和綜合測量效率難以得到較大程度改善。

(3)測量過程中,以相對+絕對代替單獨絕對,設備成本和人力成本增加。

(4)絕對、相對兩種模式的里程測量方式不同,數據配準稍顯困難,信息匹配度或受影響。

因此,在復合測量模式中,如何提高絕對測量部分的測量效率和測量精度,是一個關鍵而重要的問題。全站儀須先置平后設站和先設站后測量的測量方式是其測量效率低的主要原因。基于此,本文提出一種基于車載全站儀免置平設站的軌道精測方案:將全站儀安裝于具有相對測量功能的軌道檢查儀上,以實現相對+絕對測量系統在機械、電子、軟件、信息及操作上的一體化。通過全站儀免置平設站模型和算法實現車載全站儀即停即設站,無需人工置平、人工搬站,求解非置平狀態下的全站儀站點坐標,同時以設站點為小車特征點,結合小車姿態測量成果求解軌道中線三維坐標。其中,車載全站儀免置平設站和軌道中線三維坐標求解是本文的核心和重點。

1 全站儀免置平設站模型及算法

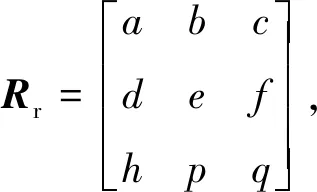

設全站儀在工程獨立坐標系下的站點坐標為(Xs,Ys,Zs),基于空間三維坐標轉換模型,令矩陣Rr為空間坐標旋轉矩陣,則

(1)

矩陣Rr中元素取決于全站儀的姿態,令全站儀坐標系x軸與水平面的夾角為ωx、全站儀坐標系y軸與水平面的夾角為ωy、全站儀坐標系x軸與工程獨立坐標系正北方向在水平面上的夾角為ωφ,則

(2)

(3)

式中:

令觀測個數n等于4,通過矩陣求逆,可求解X中的12個未知數

X=(B)-1Y

(4)

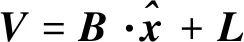

由于受觀測條件、觀測者、測量儀器等的影響,觀測結果中必然存在觀測誤差,因此解算結果X也存在一定誤差,我們將其稱之為近似解,用X0表示。基于X0,得到各坐標觀測值的誤差方程

(5)

整理誤差方程得到誤差方程的矩陣形式

(6)

(7)

式中:P為權陣,全站儀對各CPⅢ控制點的測量是相互獨立的,因此各點間的測量坐標是相互獨立的。但同一控制點內的3個坐標是相關的,因此

(8)

其坐標值由全站儀測量的斜距S、水平角α、垂直角β計算得到,根據協方差傳播定律和全站儀測量坐標的計算方法,得到全站儀測量坐標的中誤差

(9)

(10)

式中:ρ=206 225″。

以上公式中σ0均取1,最后,通過計算可得到全站儀免置平設站的站點坐標和旋轉矩陣參數

(11)

2 “設站即測量”求解軌道中線坐標

當車載全站儀完成鄰近的8個CPⅢ控制點的觀測后,采用全站儀免置平設站算法,得到高精度的全站儀站點坐標,將其作為小車特征點,結合小車姿態測量成果,實現軌道中線三維坐標 “設站即測量”的一步法測量,見圖2。

圖2 車載全站儀測量系統數學模型示意

當軌道檢查儀靜置于軌道上時,以全站儀站點(Xs,Ys,Zs)為坐標系原點,建立獨立的空間直角坐標系O′X′Y′Z′(以下稱軌檢儀坐標系):以軌道檢查儀側臂所在方向為X′軸,軌道里程增大方向為X′軸正方向;以軌道檢查儀橫梁方向為Y′軸,指向側臂的另一側軌道;以X′軸和Y′軸正交方向為Z′軸,方向向上。則軌檢儀坐標系下軌道中線的坐標為

(12)

式中:D為全站儀站點位置到軌檢儀右軌作用邊的橫向距離;H為全站儀站點位置到軌檢儀所在軌道面的垂向距離;g為軌檢儀所在位置軌道的軌距測量值。

通過坐標旋轉[11],求解工程獨立坐標系下軌道中線的三維坐標(Xc,Yc,Zc):

(1)將軌檢儀坐標系繞X′軸旋轉α角(α為線路超高所形成的水平角,旋轉后Y′軸平行于大地水平面)

(13)

(2)將坐標系繞Y′軸旋轉β角(β為線路坡度角,旋轉后X′O′Y′平面平行于大地水平面)

(14)

(3)將坐標系繞Z′軸旋轉θ角(θ為線路方向角,旋轉后X′軸指向正北方向)

(15)

(4) 將坐標系原點平移到工程獨立坐標系(0,0,0),平移量為(Xs,Ys,Zs)

(16)

對式(12)~式(16)進行整理,得到工程獨立坐標系下軌道中線坐標

(17)

在軌道中線坐標(Xc,Yc,Zc)的計算中,將全站儀站點作為小車的特征點,從根本上實現了設站方向角誤差和小車棱鏡測角誤差的零引入,是提高軌道中線坐標測量精度的核心。

最后,根據現有高速鐵路軌道測量儀線路偏差計算方法[12],結合線路設計線形,可計算線路橫向偏差和高程偏差等軌道定位數據,用于陀螺儀相對測量軌跡的數據融合和軌跡約束,得到全線軌道數據。

3 線路試驗

儀器:基于車載全站儀免置平設站的軌道精測系統樣機1臺,客運專線軌道測量儀1臺,軌道對中裝置1套,Leica TS60全站儀1套,Leica三腳架1套,Leica GPR121圓棱鏡8套。

場地:帶CPⅢ的高速無砟軌道線路;溫度:27~31 ℃;氣壓:100.3~100.8 kPa;濕度:53%~68%。

3.1 定位精度

(1)選取具有直線、緩和曲線及圓曲線的試驗線路900 m,分別在直線段、緩和曲線段和圓曲線段選取2個點作為待測點,各區段內2個待測點之間的間隔約為30 m,點號記為Z1、Z2、H1、H2、Y1、Y2。

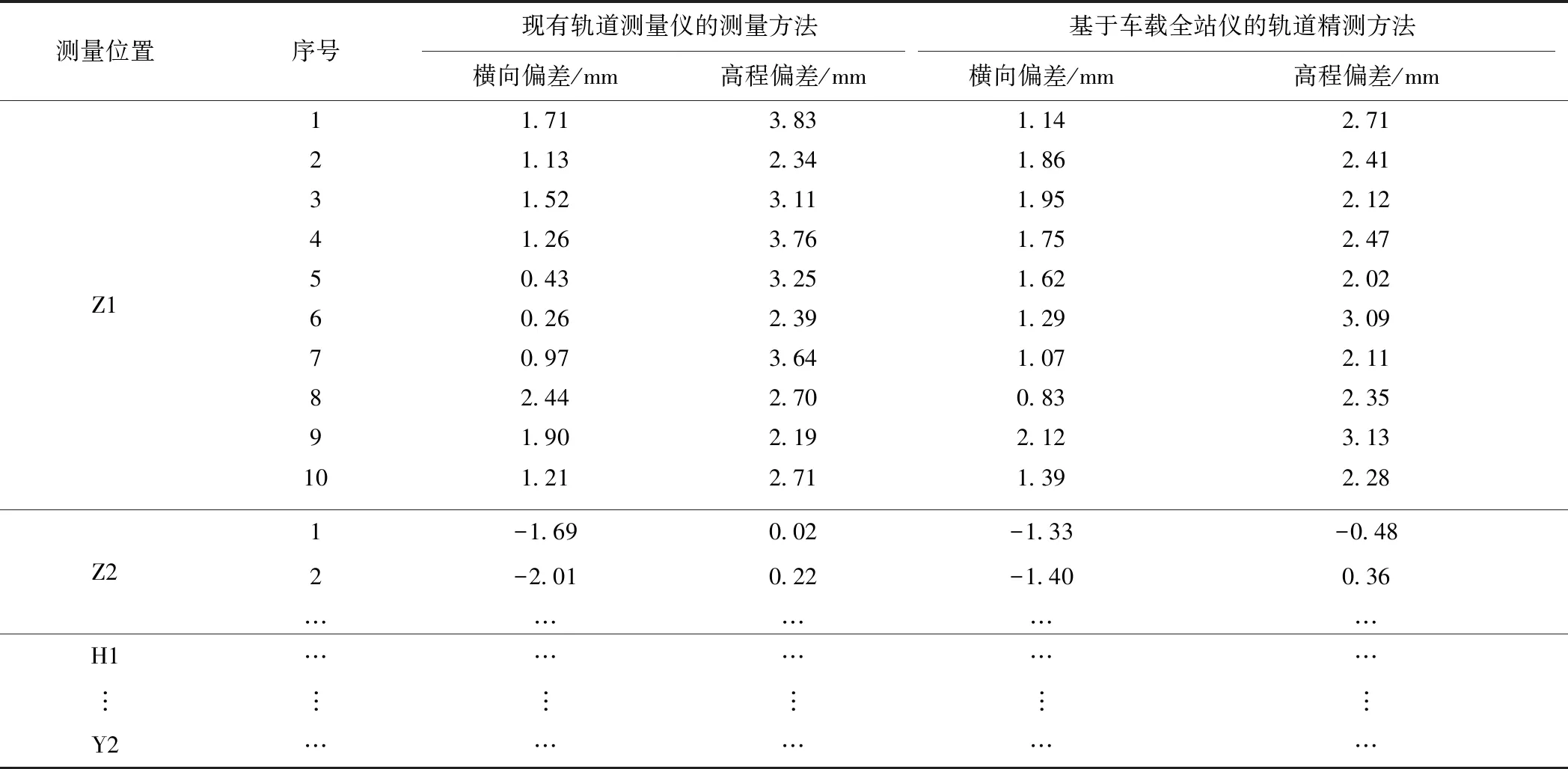

(2)使客運專線軌道測量儀停處于Z1點,全站儀在距Z1點約10~70 m的范圍內設站,測量Z1點處軌道的橫向偏差和高程偏差。全站儀搬站,進行10次設站和軌道中線坐標測量,依據線路定位偏差計算方法,求橫向偏差和高程偏差,記錄于表1。同理,分別在直線段、緩和曲線段和圓曲線段進行10次設站,完成對Z2、H1、H2、Y1和Y2處軌道橫向偏差和高程偏差的測量。

(3)采用基于車載全站儀免置平設站的軌道精測系統樣機分別在各待測點處進行10次免置平設站,作為基礎測量軌道的橫向偏差和高程偏差。

為有效分析軌道測量儀和試驗樣機在實際測量中的有效觀測精度,采用白塞爾公式計算各組觀測值對應項目的測量中誤差[13]。

(18)

式中:v為觀測值與平均值之差;N為測量次數,N=10。

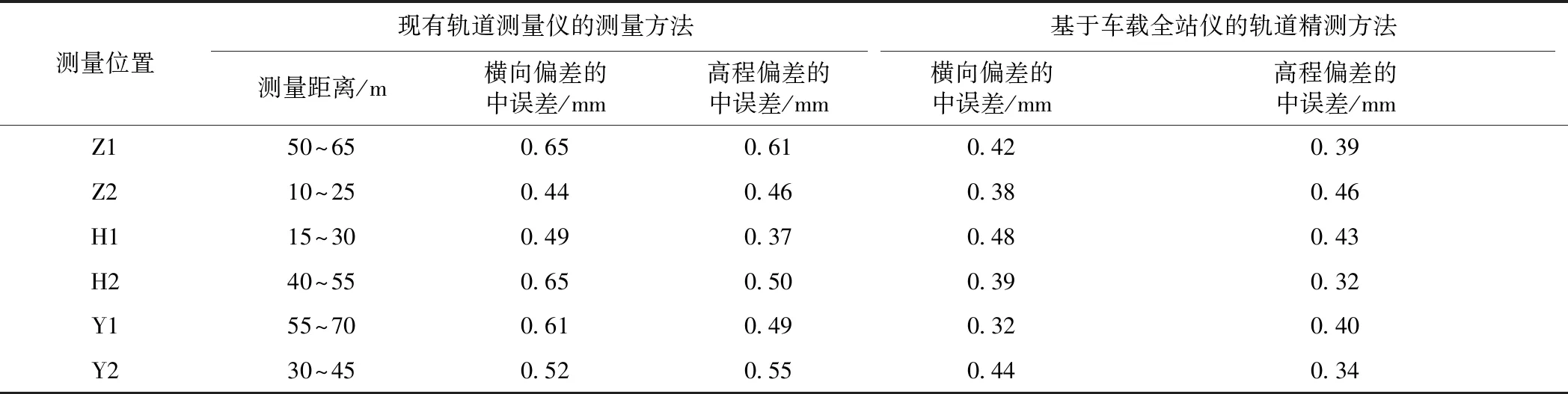

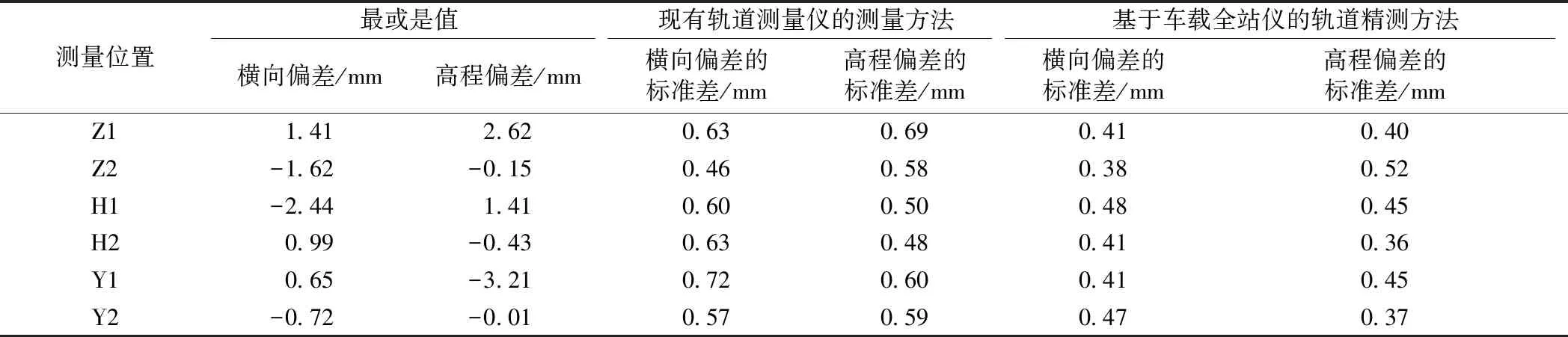

測量中誤差計算結果如表2所示。

表2數據表明,現有軌道測量儀中線橫向偏差和高程偏差的測量中誤差與全站儀測量距離呈正相關,隨著全站儀測量距離的增加,重復性精度降低;基于車載全站儀的軌道精測方法10次設站的位置都相同,各待測點的橫向偏差和高程偏差的測量中誤差變化不大,穩定性更好。基于車載全站儀的軌道精測方法,其橫向偏差和高程偏差的測量中誤差不大于0.5 mm,重復性精度更好。

測量重復性屬于精密度的范疇,表示測量的再現性,是保證高準確度的先決條件,但是高的精密度不一定能保證高的準確度。因此,本文采用一套特殊的軌道對中裝置和軌道中線測量方法對軌道中線橫向偏差和高程偏差進行測量,將結果作為評價兩種方法測量準確度的依據。

表1 線路試驗測量數據

表2 測量中誤差計算結果

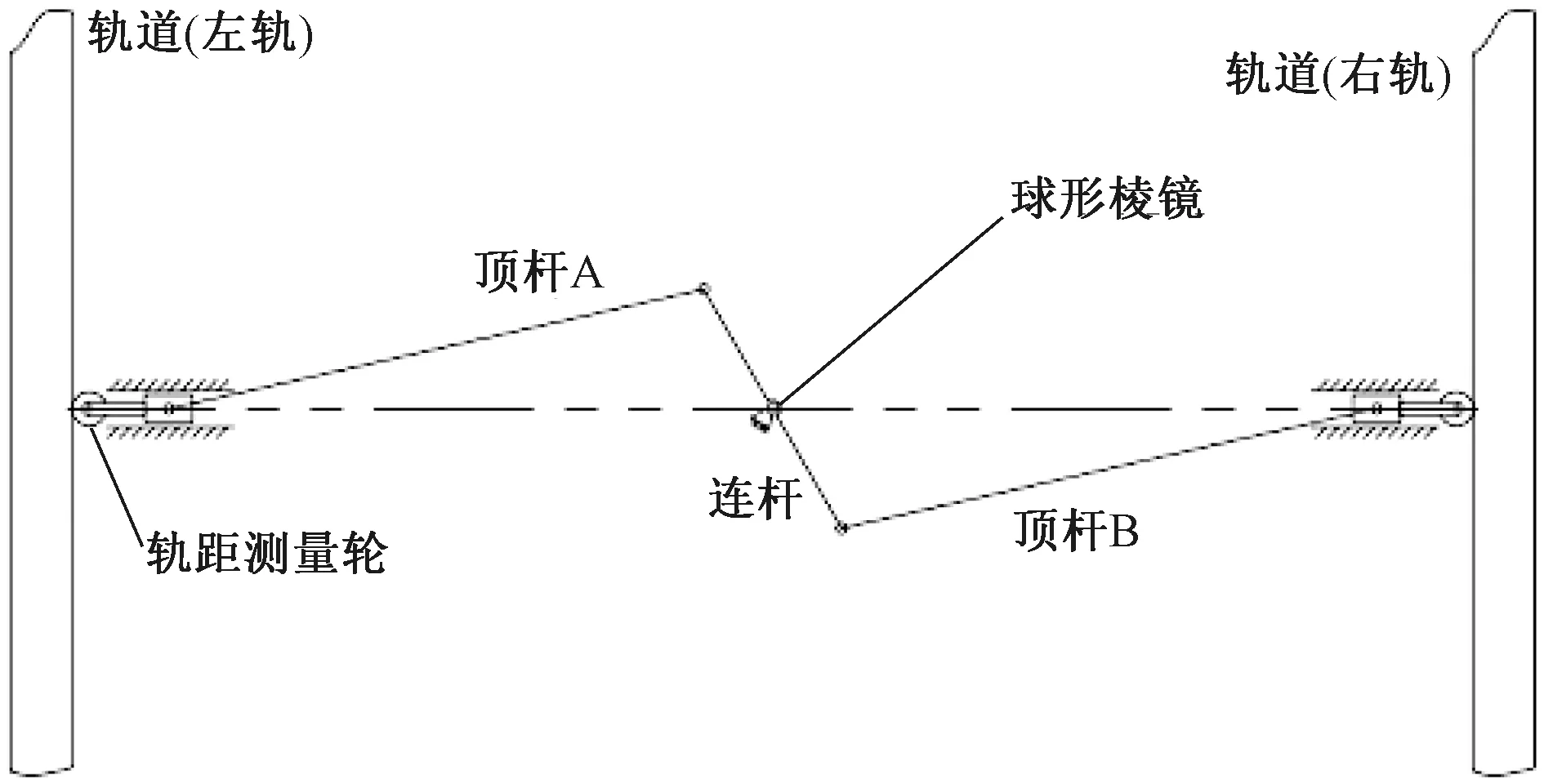

軌道對中裝置見圖3,底座位于連桿中心,球形棱鏡靠磁力緊吸于底座上,棱鏡中心與軌道面等高。軌距測量輪在彈簧作用下,緊貼鋼軌內側,頂桿A和頂桿B機械上等長且位置對稱,連桿繞固定于橫梁的中心支點旋轉,無論線路軌距如何變化,球形棱鏡始終處于軌道中心位置。頂桿A和頂桿B的尺寸公差為0.01 mm,該裝置對中精度較高。

圖3 軌道對中裝置的機械對中原理

將軌道對中裝置放在軌道待測點處,采用Leica TS60全站儀在距離待測點約20 m處進行一測回置平設站,設站完成后采用一測回方式測量軌道對中裝置上的球形棱鏡,獲得精度相對較高的軌道中線三維坐標,根據線路偏差計算方法得到軌道橫向偏差和高程偏差。再次測量前,需要略微移動全站儀才能重新測量軌道橫向偏差和高程偏差。最后,依次完成各待測點處軌道橫向偏差和高程偏差的10次測量,并將10次測量結果的均值作為線路最或是值(最佳估計值)。

計算表1中線路試驗數據與最或是值的差值,即橫向偏差的似真誤差Δh和高程偏差的似真誤差Δv,然后計算兩種測量方法的標準差M

(19)

式中:Δ為橫向偏差的似真誤差Δh或高程偏差的似真誤差Δv;N為測量次數,N=10。

標準差計算結果如表3所示。

表3 標準差計算結果

由表3可知,無論是橫向偏差還是高程偏差,基于車載全站儀的軌道精測方法的標準差都在一定程度上小于現有軌道測量儀的測量方法,因此,在軌道定位數據的測量準確度方面,基于車載全站儀的軌道精測方法優于現有軌道精測方法,其關鍵是新方法在設站后不再需要測量小車棱鏡,設站的方向角誤差和小車棱鏡測量的測角誤差不會被引入軌道中線坐標的計算中。

雖然基于車載全站儀的軌道精測方法在精度和穩定性方面表現更好,但值得注意的是,在其軌道精測中,特別是運營線路的軌道精測,控制點損壞的情況時有發生,控制點的數量和位置的布設將直接影響最終的測量結果。以某高速鐵路K460—K480段線路試驗為例,當控制點不足6個時,設站精度受到明顯影響,同時,設站精度還受控制點位置分布的影響,應避免全站儀在離控制點過近(不大于5 m)的位置設站,以及避免全站儀一側的控制點過于集中而另一側的控制點很少的情況,必要時,應補測距離全站儀較遠的控制點,以增加控制點數量和合理化控制點分布,從而提高軌道精測的精度。

3.2 測量效率

(1)選取具有直線、緩和曲線及圓曲線的試驗線路900 m。

(2)單獨絕對測量采集數據:采用高速鐵路軌道測量儀采集線路定位數據,全站儀在三角架上設站后測量小車上的棱鏡,全站儀每站測量距離10~80 m,每站搭接10 m,采用標準采樣方式(逐枕)采集線路的橫向偏差、高程偏差、超高偏差、軌距偏差等定位數據。

(3)相對+絕對復合測量采集線路數據:采用客運專線軌道測量儀按稀疏采樣方式(8軌道板,約50 m里程間隔)采集線路定位數據;采用0級軌道檢查儀測量線路,采集線路軌距、超高、軌向、高低等軌道內部幾何狀態參數。

(4)基于車載全站儀的軌道測量法采集線路數據:采用基于車載全站儀的軌道精測系統樣機測量線路,采集線路軌距、超高、軌向、高低等軌道內部幾何狀態參數,按60 m里程間隔停一次進行車載全站儀免置平設站和軌道定位數據測量。

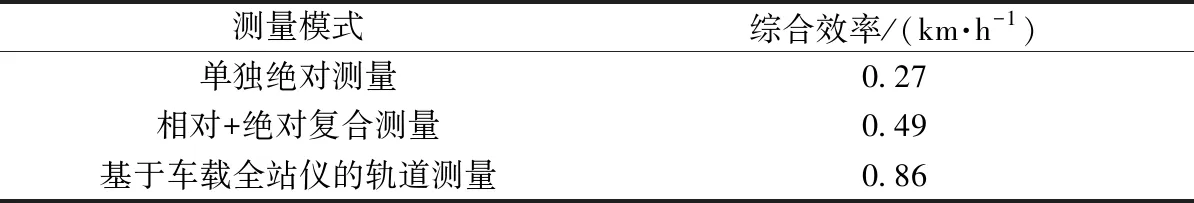

單獨絕對測量需要逐枕測量,進行了14次設站,測量1 438根枕,約3.3 h完成,測量效率約為0.27 km/h;復合測量中相對測量時間為20 min,定位數據采集約為1.5 h,綜合測量效率約為0.49 km/h;基于車載全站儀的軌道精測方法,全站儀每次免置平設站時間約為3 min,共進行了15次設站,包含相對測量推車時間,約63 min完成,綜合測量效率約為0.86 km/h。3種測量方式的測量效率對比如表4所示,基于車載全站儀的軌道精測方法效率最高,比相對+絕對復合測量效率提高了75%。同時,基于車載全站儀的軌道精測方法僅用一套設備和一組人員,在一次操作中便實現相對+絕對測量,降低了設備成本和人力成本。

表4 綜合測量效率對比

4 結論

針對相對+絕對復合測量模式中絕對測量部分測量精度有限、測量效率不高等問題,提出一種基于車載全站儀免置平設站的軌道精測方法,通過理論研究和線路試驗,得到以下結論:

(1)全站儀免置平設站模型及其算法的實現是該軌道精測方法的核心;該方法打破了全站儀必須置平才能設站的傳統,解決了全站儀安裝在軌道檢查儀上的技術問題。在新的系統中,不再需要三腳架和通信模塊,結構更加緊湊,數據通信更加穩定。

(2)將全站儀設站點作為小車的特征點,采用軌道中線坐標設站即測量的方式,從根本上消除全站儀人工搬站這一環節,實現了設站方向角誤差和小車棱鏡測角誤差的零引入。

(3)線路試驗表明,基于車載全站儀的軌道精測方法測量穩定性好,橫向偏差和高程偏差的測量中誤差更小,精度更高。

(4)從測量效率分析,基于車載全站儀的軌道精測方法的綜合測量效率達到0.86 km/h,比相對+絕對復合測量效率提高了75%。

全站儀免置平設站還需要依賴人工照準和測量,若進行測量自動化方面的研究,其效率將進一步得到提升。同時,設站間距是影響綜合測量效率和測量精度的重要參數,如何以科學的方法求解最佳設站間距仍有待進一步研究。