基于動態模糊解耦補償器的空調控制策略研究

王延年 杜 凱 武云輝 唐恒坤

(西安工程大學,陜西西安,710048)

1 研究背景

在紡織廠,生產車間的空氣溫濕度是影響生產紡織品產品質量的關鍵因素[1],因此,如何控制紡織廠車間的空氣溫濕度是保證產品質量的關鍵。在我國目前的紡織品生產環境中,其生產車間的溫度范圍是33℃~35℃,相對濕度范圍是55%~58%,一旦溫濕度不能滿足此要求,將嚴重影響生產的產品質量。傳統的紡織廠空調仍是采用人工控制的方法,在調節方式上是憑經驗進行調節,調節精度不高,調節時間較長。本文設計了基于STM 32的紡織廠空調控制系統,利用動態調節算法加入模糊解耦補償器的控制方式對紡織廠空調系統進行自動控制,根據車間內外環境變化,及時調整執行機構的控制量來保證車間溫濕度的穩定性,從而滿足紡織廠生產車間對溫濕度的要求。

2 系統硬件設計

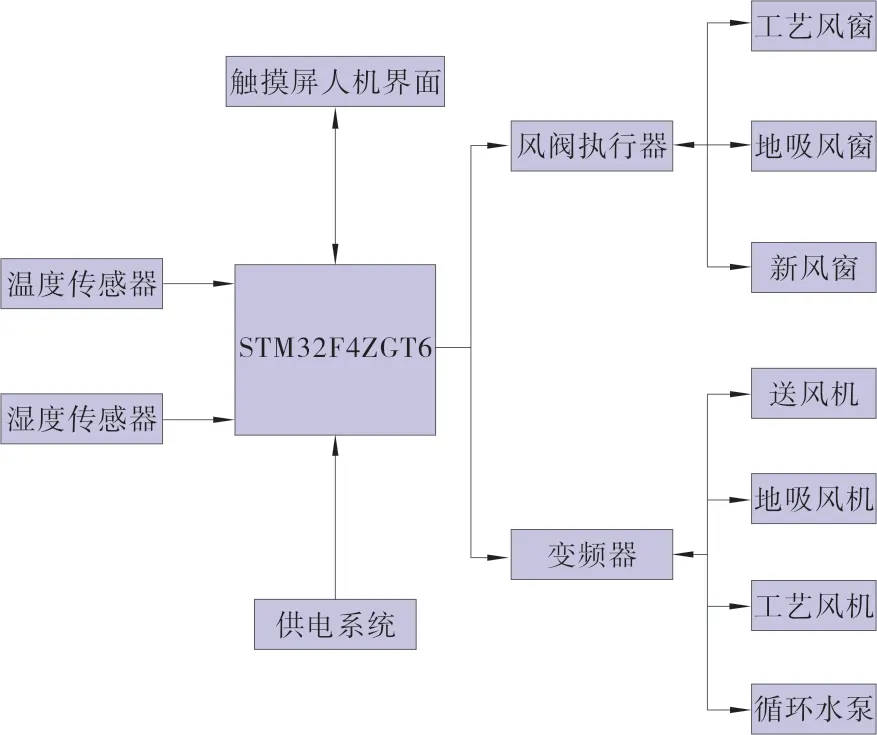

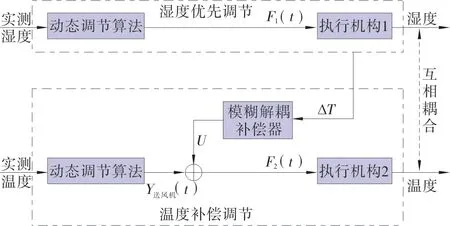

本文設計空調控制系統的結構如圖1所示。本控制系統中,采用意法半導體公司開發的高性能微處理器STM 32F4ZGT 6為主控芯片,利用溫度傳感器、濕度傳感器采集車間內外的溫濕度值,送至主處理器中,通過主處理器的處理、算法運算,將控制信號輸出至風閥執行機構和變頻器,用于控制風窗、風機以及水泵。觸摸屏人機界面用于顯示系統中各部分的運行狀態,設置滿足生產車間正常生產的溫濕度要求以及報警信息的顯示。

圖1 空調控制系統框圖

3 系統控制策略及算法實現

3.1 系統控制策略與控制流程

紡織廠空調控制系統的調節方法,根據濕度優先原則[2],把車間空氣含濕量作為首要對象進行調節。紡織廠空調系統的調節設備中,風機能耗>水泵能耗>風窗能耗,根據“增小減大”原則,當車間空氣的相對濕度低于設定的標準時,通過依次增大耗電量較小設備的輸出進行調節來滿足生產需求;當車間相對濕度高于設定的標準時,通過依次減小耗電量較大設備的輸出進行調節來滿足生產需求。

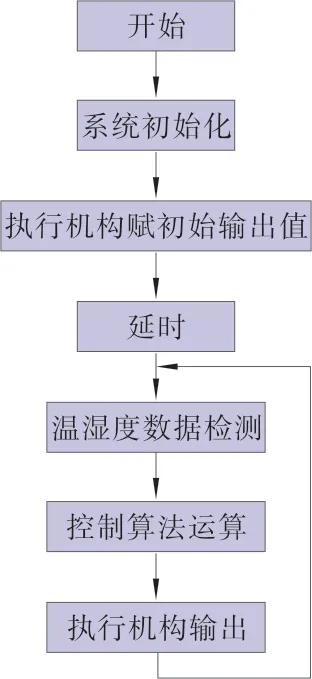

系統主程序流程如圖2所示。系統通電后,首先系統初始化,將各執行機構進行初始值賦值,系統進行延時檢測,采集生產車間內的溫濕度、室外的溫濕度等數據。通過各部分的算法運算,將新一輪的控制輸出值送至執行機構中。

圖2 系統主程序流程

3.2 系統的控制算法

在紡織品的生產過程中,對生產車間環境參數的要求比較嚴格[3];又由于紡織廠空調的調節參數中需要考慮到室外環境的數據,而我國紡織廠的分布具有地域廣的特點,同一季節不同地區,同一地區不同季節以及晝夜溫差等因素均對紡織廠空調設備的調節有一定的影響;并且其工藝指標為生產車間的溫濕度,調節設備為風窗開度、變頻器等可調物理量,調節的溫濕度兩者之間表現為強耦合的關系,加大了紡織廠空調控制系統的調節難度[4]。本系統中,采用了動態調節算法加入模糊解耦補償器形成的動態解耦算法進行系統的解耦[5],越接近調節目標,風機、水泵、風窗之間互相影響量就越小,隨著系統長期運行,該影響量可忽略不計。

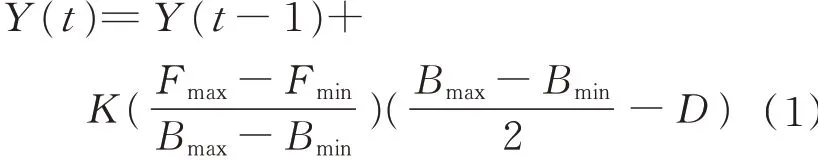

動態調節算法公式:

式中:Y(t)分別為當前時刻的送風機控制輸出量、循環水泵控制輸出量、新風窗開度;Y(t-1)分別為上一時刻的送風機控制輸出量、循環水泵控制輸出量、新風窗開度;Fmax分別為送風機輸出量上限、循環水泵輸出量上限、新風窗開度最大值;Fmin分別為送風機輸出量下限、循環水泵輸出量下限、新風窗開度最小值;Bmax分別為車間設定溫度上限、車間設定相對濕度上限、機器露點最大焓值;Bmin分別為車間設定溫度下限、車間設定相對濕度下限、機器露點最小焓值;D分別為車間實測溫度、車間實測相對濕度、混合點焓值;K表示修正系數,取值范圍是0~1。通過改變K值的大小,可調節系統控制輸出每一次的風機頻率以及風窗開度的增量,默認值為0.5。

其中根據車間設定的最大溫濕度和最小溫濕度求出相對應的最大最小含濕量,再根據相對濕度為90%時,求出機器露點焓值的上下限。車間的溫濕度上下限通過觸摸屏頁面進行設置。

工藝風機是車間機臺發熱量排出的主要散熱設備[6],當夏季室外溫度較高時,工藝風窗一般為關閉狀態,工藝風機將車間機臺熱量排出至室外;在冬季室外溫度比較低的時候,通過工藝風窗算法控制工藝風窗的開度,通過工藝風機可將車間機臺發出的熱量送至空調室進行二次回風調節,能夠極大減少能源的不必要浪費。

根據當前新風機的輸出量計算地吸風機的輸出值,即:

式中:Pd為地吸風機的最大功率;Pg為工藝風機的最大功率;Ps為送風機的最大功率。根據設備的運行功率可知設備運行時的控制頻率。工藝風機是以最大功率運轉,因此只需已知送風機頻率與地吸風機頻率的差值ΔF即可。ΔF可根據不同紡織廠的設備參數直接在觸摸屏上修改。

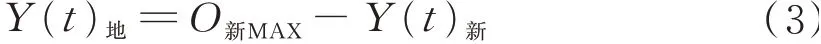

地吸風窗調節公式:

式中:Y(t)地是地吸風窗的輸出量;O新MAX是新風窗調節范圍的最大值;Y(t)新是新風窗的輸出量。

3.3 系統解耦設計

紡織廠空調調節系統中所耦合的部分主要是通過執行機構調節車間濕度時所造成車間溫度的偏移,調節車間溫度時所造成車間濕度的偏移。本文采用在動態調節算法之后加入模糊解耦補償器,在調節過程中,根據濕度優先的原則,以濕度值為主要指標,即將優先調節濕度所帶來的溫度偏移,進行的溫度反向補償調節。系統解耦結構如圖3所示。

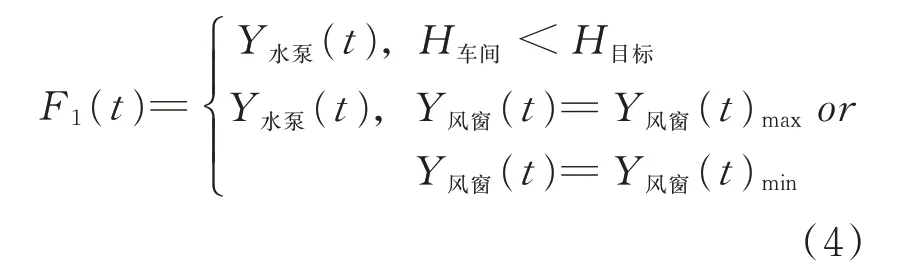

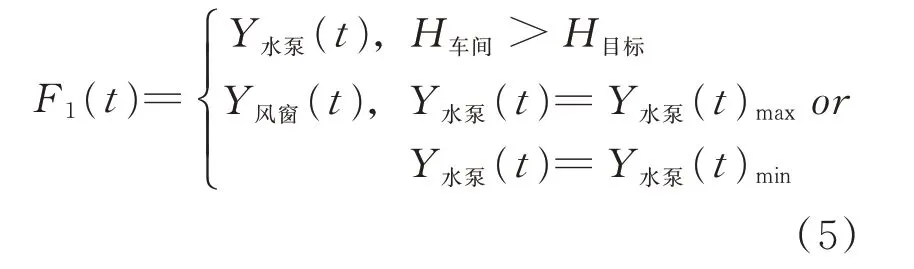

執行機構1對應的設備為風窗開度、水泵頻率,是車間相對濕度的主要調節設備,其輸入量F1(t)由式(4)、式(5)確定。

圖3 系統解耦結構圖

增加車間濕度:

減小車間濕度:

圖3中模糊解耦補償器的輸入ΔT由調節車間相對濕度時造成車間溫度的偏差量Δt以及偏差變化率確定Δtc,即:

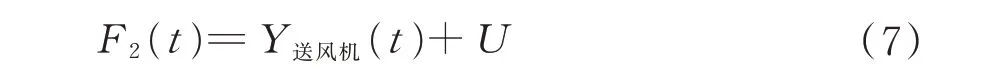

模糊解耦補償器的輸出為U,執行機構2對應的設備為送風機,是車間溫度的主要調節設備,輸入量F2(t)為:

3.4 模糊解耦補償器的設計

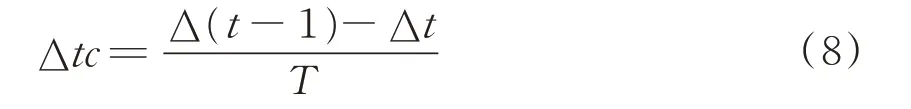

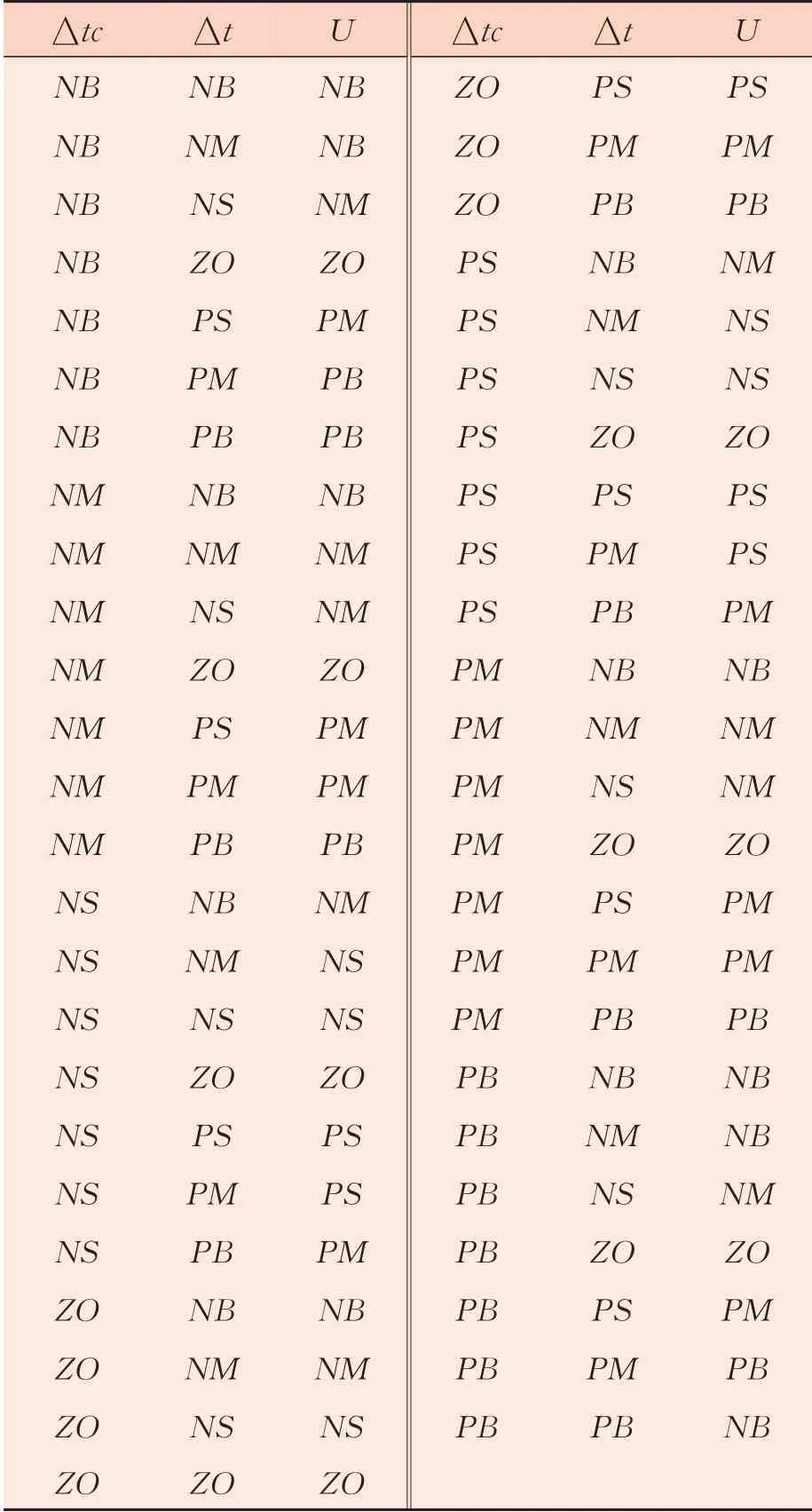

模糊解耦補償器選取溫濕度互相耦合所得到的溫度偏差量Δt以及偏差的變化率Δtc為輸入量,輸出量U為當前溫度偏差量所對應的各執行機構當前次調節的增量Δβ。根據濕度優先的原則,在當前次調節的過程中,可以得到溫濕度互相耦合所得到的溫度偏差量Δt、偏差變化率Δtc以及各執行機構當前次調節的增量Δβ。偏差變化率與偏差量的關系為:

式中:Δt為實測溫度減去需求溫度;Δ(t-1)為上一時刻的誤差;T為系統調節的延時時間。

以當前次調節為基準,前7次調節的溫度偏差量Δt、偏差變化率Δtc、輸出量U的量化域統一設定為[-3,3]。選用“正大”、“正中”、“正小”、“零”、“負小”、“負中”、“負大”,即{PB、PM、PS、ZO、NS、NM、NB}7個語言變量描述模糊變量。建立紡織廠空調調節系統的模糊解耦補償控制規則如表1所示。

表1 模糊解耦規則控制表

將前7次的各執行機構當前次調節的增量Δβ按照從小到大排序為Δβ1至Δβ7,則輸出量U對應的論域為:

模糊補償器的解耦補償控制規則每一次調節后都會更新。輸出量U都是根據當前調節的前7次耦合量給出,每一次的調節都會不斷接近最優控制輸出量。

4 數據分析

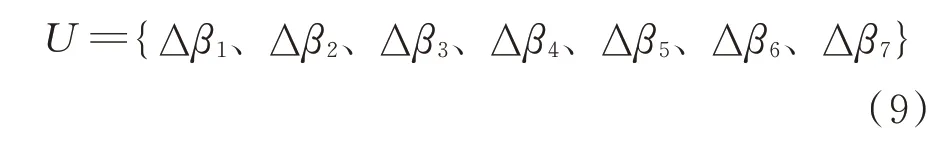

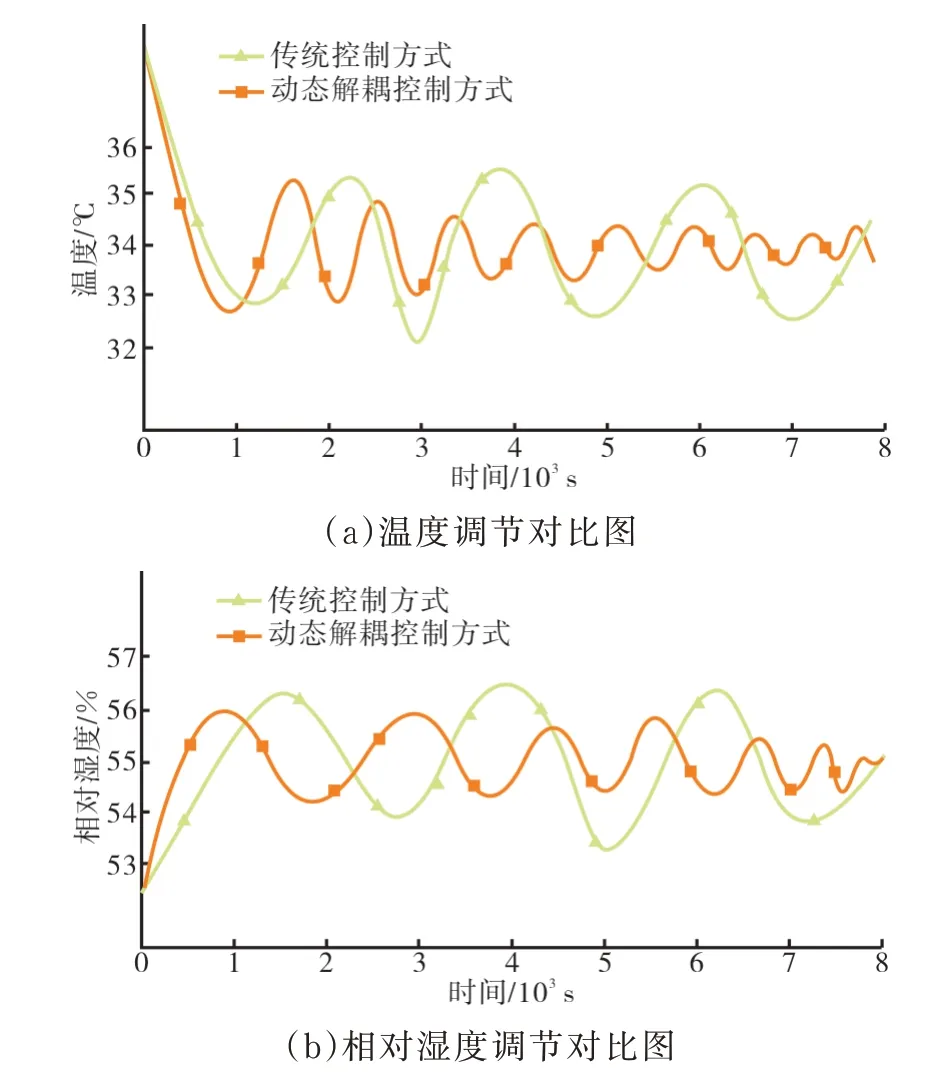

結合某一紡織廠生產車間,傳統控制方式與動態解耦控制方式對比如圖4和圖5所示。

從圖4可知,在動態解耦控制方式下,紡織廠生產車間溫度的調節誤差為±0.5℃,相對濕度的調節誤差值為±1%,調節時間比傳統控制方式所需要的調節時間要減少一半,隨著系統的運行,溫濕度的變化曲線逐漸趨于平緩,可滿足車間生產線的溫濕度要求。通過應用本系統動態解耦控制方式,降低了溫濕度的誤差,縮短了調節時間,其調節效果明顯優于傳統控制方式。

圖4 傳統控制方式與動態解耦控制方式對比圖

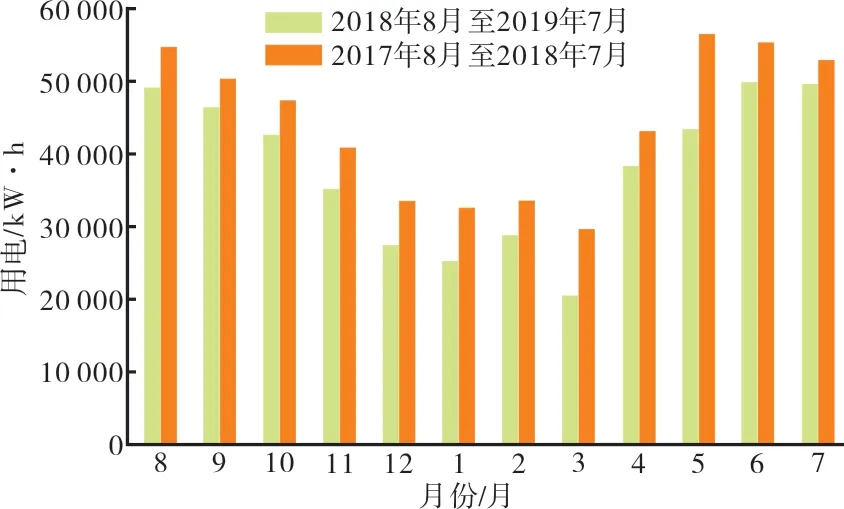

圖5 傳統控制方式與動態解耦控制方式用電量對比圖

從圖5可知,2018年8月至2019年7月應用本系統進行空調系統的調節與2017年8月至2018年7月應用傳統控制方式相比,各個月份的用電量明顯減少,總能耗降低13.8%,通過應用動態解耦調節算法,節能效果優于傳統控制方式。

5 結語

本文設計了基于STM 32的紡織廠空調控制系統,在系統中采用了基于模糊解耦補償器的動態調節算法進行紡織廠溫濕度調節的解耦控制,實現了對設定溫濕度的快速調節。通過不斷地更新最優模糊解耦規則,提高了紡織廠生產車間溫濕度的控制精度,降低了空調調節系統的能耗,同時具有可靠、可編程、易操作等特點,滿足了紡織企業在空調控制系統上的各項要求。