清梳聯除塵恒壓變流量控制設計的運行效果

韓 淼 丁兆強 周義德 多文新

(1.河南省城鄉建筑設計院有限公司,河南鄭州,450006;2.中原工學院,河南鄭州,450007;3.無錫市安享空調科技有限公司,江蘇無錫,214000)

紡織廠清梳聯是由輸棉管道和控制系統將開清棉設備和梳棉設備聯接起來的一個系統工程,具有產量高、自動化程度高、可節省大量勞動力的特點,可滿足高速自動化生產的要求,被廣大紡織企業所采用[1]。清梳聯除塵系統是保證工藝棉流輸送、主機設備部位壓力運行要求、含塵氣流排出和過濾的設備,是維持清梳聯設備正常運行的關鍵設備。設計運行人員對該部分十分重視,但由于試驗數據不準確,設備運行狀況變化影響因素多,系統阻力計算不精確等因素,長期以來,系統設計均是依據主機設備廠家提供的除塵排風量、壓力參數,適當乘以安全系數來進行除塵設備、風機風量和壓力的配備。在實際運行中,由于工藝及原料的變化,多造成系統運行風量偏大,運行壓力較高的現象。雖沒對主機設備運行產生不利影響,但會造成系統運行無效能耗增加,區域發熱量增大,致使清梳聯區域成為紡織車間繼細紗以后的第二個溫度較高區域,不利于工藝生產和職工身體健康。

本文從生產實際出發,利用風機性能調節的理論,研究對主風機的運行控制,結合清梳聯系統的運行特點,按照智能化生產的要求,提出在清梳聯除塵系統采用恒壓變流量控制自適應除塵系統的設計思路,以達到在不同品種、不同運行情況下清梳聯設備的高效運行,降低無效能耗,提高除塵系統設備綜合節能的目的。

1 風機變頻調速方法分析

由風機運行原理分析可知,風機的工作點是由風機的性能曲線和管道特性曲線的交點決定的。在運行過程中,改變風機的性能曲線或改變管道的特性曲線或同時改變風機和管道的特性曲線,都能改變風機的工作點[2]。由風機工作狀態調節理論可知,當風機所產生的流量或壓力不能滿足外界負荷的變化時,則需要人為對風機的工作點進行必要的改變和控制,以滿足外界負荷的變化,這稱為風機的工作狀況調節。不同的調節方法雖然都能達到同樣的目的,但消耗的電機功率卻是不同的。分析可知,風機變頻調速是風機運行調節方法中最佳的調節方法[3]。由于紡織除塵系統的特點也不允許采取其他調節方法,所以本文重點分析風機變頻調速的控制方法和節能原理。

1.1 風機變頻調節

風機變頻運行調節原理如圖1所示,風機轉速n1、n2、n3分別對應三條風機性能曲線,其中n1>n2>n3,R代表管網性能曲線。從風機調速的特性曲線規律可知,風機降速時特性曲線向左下方平移,同時由于系統風量的減少,系統阻力呈二次方下降,工況點沿管網特性曲線R向下移動。如圖1所示,當風機變頻速度由n1變化到n2時,工況點由M1變化至M2,風量減少,風壓降低,實現了風機風量、風壓的調節。其中:風機的風量Q2=Q1(n2/n1);壓 力H2=H1(n2/n1)2;功 率W2=W1(n2/n1)3,實現了節能。但從圖1可以看出,當風機速度由n1變化到n2時,風機的壓力和流量同時下降,實現了變壓變流量調節,并且壓力下降和速度下降的二次方呈正比。這種調節方法適合于系統對風壓要求不高,只要風量滿足的除塵部位較為合適,例如清棉除塵系統,主要排塵部位有排塵風機,系統只要滿足風量要求和最低風壓要求即可。但對于梳棉除塵系統,由于梳棉機排塵箱對機外負壓要求較高,要求不低于950 Pa。若采用常規變頻調速控制,變壓變流量調節方法,當機臺開機數較少時,系統壓力可能無法滿足梳棉機排塵箱負壓的要求,清梳聯系統會出現停車故障。因此,這就需要設計一個確保最低壓力的變頻調速系統,實現恒壓變流量控制,自適應調節。

圖1 風機變頻運行示意圖

1.2 恒壓變流量調節

恒壓變流量調節方法風機管網運行曲線如圖2所示。在工頻(50 Hz)運行下,風機曲線為n1對應性能曲線,運行工況點為M1,在風量由Q1變小為Q2時,為保證系統壓力不變,工況點由M1向左平移至和R2管網特性曲線的交點M2′處,對應的轉速為n2′。對比圖1可以看出,n2′大于n2,說明在恒壓變流量調節的情況下,達到相同的風量,風機沒有變壓變流量時的轉速低。但由于系統風量的減少,風機還是實現了節能。進一步分析可知,由于隨著運行機臺數的減少,或者生產工藝調節排風量減少,管網入口風量減少,系統阻力曲線會變得更陡,風量變化時,風機頻率會降低更多,節能效果更好。

圖2 恒壓變流量運行示意圖

比較兩種風機工作狀況變頻調節方式可以看出,變壓變流量系統節能效果更好,并同時改善管網對流量變化的適應性,提高了管網的運行安全可靠性。管道和設備的保養、維修工作量與費用大大減少。但這種設備控制信號的采集和傳感系統比較復雜,調試工作量大,設計時必須有一定的管網基本技術資料,應用有一定困難[4]。并且紡織除塵系統的特點也不全部適用這種調節方法,這也是紡織除塵系統風量壓力基本不進行調節,一直采用工頻運行的原因。而恒壓變流量自動控制系統比較簡單,容易實現,運行調試工作量較少,也適合多數紡織除塵系統需要維持恒定負壓的要求。這種系統在一定程度上解決了恒速工頻運行風機系統的能源浪費問題,在控制檢測元件普及,人工智能、自動控制要求提高的前提下,其推廣價值較高。

2 清梳聯除塵恒壓變流量控制

2.1 清梳聯除塵系統的設計運行特點

在紡織空調濾塵系統設計中,設計者一般按照主機設備廠家提供的排風量及壓力要求,按照設備全開,運行速度最高,確定設計參數。即按照系統所需的最大風量、最大風壓,并考慮一定的富余量來選擇除塵器和主風機,多數沒有采取運行調節措施。但實際運行中,紡織企業根據工藝品種及原料變化等因素,主機設備的運行速度、工藝參數、機臺開停等都是不斷變化的,按最大負荷設計的除塵系統肯定會維持在超負荷的條件下運行,致使系統風量過大,風壓過高,造成能源浪費。由于除塵系統主要能耗設備為除塵系統主風機,針對紡織除塵系統的特點,又不能采取其他運行調節的方法來適應實際運行過程中的風壓風量參數變化,多數系統會造成系統超負荷運行,無用能耗增加,車間發熱量增大。

清梳聯系統的棉流輸送和排雜均以氣流為載體實現,除塵系統是承接工藝排風和維持排雜系統正常工作的重要組成部分。因此,除塵系統設計運行是保持清梳聯系統正常工作、系統運行節能的關鍵。紡織清梳聯除塵是車間最主要的除塵部位,裝機設備多,運行能耗高,每套常規清梳聯設備,一般需要配備3套除塵系統,3套除塵系統主風機功率合計高達110 kW以上,并且隨著清梳聯設備同時開啟,需要長時間滿負荷運行,能耗大,噪聲高。除少數短流程清梳聯設備的清棉除塵系統要求風壓較低外,大多數清梳聯設備清棉和梳棉除塵系統均需要維持較高的負壓,主機排風口負壓不低于950 Pa。要求除塵系統主風機需保持不小于1 500 Pa的全壓運行。這種運行特點,對除塵系統變頻調速提出了特殊要求,需要采取恒壓變流量控制才能滿足清梳聯除塵系統調速和節能的要求。

2.2 恒壓變流量控制設計要求

紡織車間的高速化、自動化、智能化生產,對清梳聯除塵系統工作提出了更高的要求,原來依靠傳統人工控制或者設備超負荷運行,均不能滿足主機設備高速自動化生產的要求,并且由于系統壓力過高,容易出現質量和安全事故。迫切需要除塵系統具有自動變頻調節的恒壓變流量自適應能力。清梳聯除塵的恒壓變流量自適應技術,就是除塵系統智能控制的壓力、流量能自動滿足清梳聯風壓風量變化的要求。通過在恒壓的條件下,自動調節風機的工作頻率,在風量調節的過程中,實現系統壓力恒定,從而實現“無人值守”的自適應性智能控制[5]。它是集網絡、數字、控制技術于一體的系統控制工程,能使清梳聯除塵系統在變流量的情況下,壓力穩定,保證清梳聯系統連續、可靠、穩定生產,有效提高生條和成紗的質量,同時降低無用能耗,實現節能。

恒壓變流量除塵系統設計要求是在保證除塵系統流量最大,風壓最高的前提下,采用壓力信號控制變頻系統,逐時調整主風機頻率;在保持除塵機組進風箱處壓力恒定的基礎上,不斷調整主風機的運行頻率,調整風機風量、風壓,以適應清梳聯系統需要的風量和風壓要求,達到節能運行的目的。

2.3 恒壓變流量控制原理

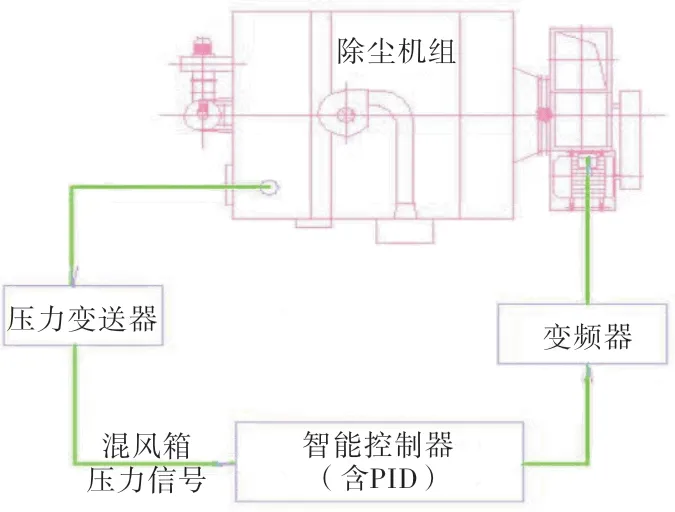

除塵系統變頻調速恒壓變流量控制部分由壓力變送器、智能控制器、變頻器等原件組成,其工作原理如圖3所示。通過壓力變送器檢測除塵機組混風箱的壓力,利用智能控制器將檢測的壓力信號和原設定壓力信號P0進行比較運算,輸出變化的頻率信號來控制主風機轉速,實現恒壓變流量排風方案。系統工作時,壓力變送器將混風箱輸出的壓力轉變為電信號送入智能控制器,智能控制器將壓力信號與壓力設定值P0比較,并根據差值的大小按給定控制模式進行運算,產生控制信號。通過變頻器控制風機電機的轉速,使實際壓力始終接近于系統設定壓力,維持進風箱壓力恒定,實現恒壓變流量排風方案。

圖3 除塵機組恒壓變流量控制示意圖

當系統風量減少,混風箱負壓值大于系統中設計負壓值P0時,通過壓力變送器檢測除塵機組進風箱的壓力,壓力傳感器向智能控制器輸入除塵器混風箱中壓力信號;智能控制器通過和設定壓力的信號比較,即向變額調速器發出降低電源頻率的信號;風機轉速隨之降低,使風機出風量減少,風機提供的負壓值降低,混風箱中的負壓降低。反之當混風箱負壓值減小時,說明主機運行臺數增加,需要的排風量增大,則控制變頻器運行頻率逐漸升高至50 Hz,達到最大系統除塵風量。這樣在系統風量變化時,始終能保持混風箱壓力穩定。一方面可以調節由于設備停臺造成的系統風量減少,系統壓力升高造成的無用能耗;另一方面也可以克服由于設計富余量過大,造成系統運行風壓風量過高,產生較大的無用能耗。進風箱壓力設定值P0的確定,應根據不同時期主要生產品種和工藝要求進行設置。

3 運行分析

為分析恒壓變流量控制系統的運行效果,對某項目一機兩線清梳聯系統中清棉和梳棉濾塵機組進行恒壓變流量控制設計改造,并和原設計機組運行情況進行比較。清梳聯工藝流程:JWF1012型往復抓棉機→TF50型重物分離器→FA 103B型雙軸流開棉機→JWF1104型單軸流開棉機→JWF1026(10)-160型多倉混棉機×2→JWF1124型清棉機×2→異纖機×2→JWF1054型除微塵機×2→JWF1216型梳棉機9臺×2。原設計清棉設置一套除塵機組,配備主風機風量45 540 m3/h,全壓1 751 Pa,裝機功率37 k W;每9臺梳棉機設置一套除塵機組,配備主風機風量39 310 m3/h,全壓2 013 Pa,主風機裝機功率37 kW。主風機平均電流采用現場實測數據,平均功率按照運行電流×380×1.732×0.86計算。

梳棉除塵系統恒壓變流量運行和工頻運行比較如下。

項目 恒壓變 工頻

流量運行 運行

系統排風量/m3·h-138 300 41 600

主風機全壓/Pa 1 500 1 800

除塵機組混風箱

負壓/Pa 1 250 1 500

梳棉機集塵箱

負壓/Pa 1 000 1 200

運行平均頻率/Hz 45 50

主風機平均電流/A 41.7 56.7

主風機實際功率/k W 23.6 32.1

清棉除塵系統恒壓變流量運行和工頻運行比較如下。

項目 恒壓變 工頻

流量運行 運行

系統排風量/m3·h-139 800 43 200

主風機全壓/Pa 1 500 1 850

除塵機組混風箱

負壓/Pa 1 330 1 650

清棉機排風口

負壓/Pa 1 050 1 300

運行平均頻率/Hz 45 50

主風機平均電流/A 42.5 57.6

主風機實際功率/k W 24.1 32.6

從以上數據可以看出,采用恒壓變流量變頻對除塵系統進行控制,能較好地穩定除塵系統的壓力,及時響應主機設備對除塵風量的要求,起到穩定主機設備氣流壓力,保證工藝參數及產品質量穩定的效果。并克服設備配備富余量過大的問題,綜合節能效果可達26%,具有良好的節能效果。一機兩線清梳聯設備每年按7 500 h運行計算,清棉除塵每年可節能7 500×(32.6-24.1)=63 750(kW·h),梳棉除塵可節能2×7 500×(32.1-23.6)=127 500(kW·h),共計191 250 kW·h,平均電費按0.65元/(kW·h)計算,每年節約電費12.431萬元,控制設備當年可收回全部投資。并且減少了清梳聯系統的無用功耗,降低了夏季車間發熱量,減少了空調冷負荷,降低了清梳聯夏季車間溫度,改善了工作環境。

通過對運行檢測結果分析,清棉除塵系統還有進一步的優化空間。由于清棉設備最高負壓要求清棉機排塵口負壓值為650 Pa[6],而變頻減速后實測負壓值仍達到1 050 Pa,所以可根據工藝生產情況對混風箱設定值進行適當調試。對主風機的配備宜采用大風量,全壓較低的大機號低轉速的風機,全壓不宜富余量過大。梳棉機吸風箱壓力是系統保證的重點,可根據原棉情況、半制品及成品參數等因素進行調整。適當降低吸風箱壓力,有利于節能運行。

4 結論

紡織廠清梳聯系統由于自動化、高速化生產的要求,對除塵系統設計要求較高,為保證其運行,除塵系統設計富余量較大,運行中大多會處于大馬拉小車的情況,產生較大無用能耗。通過風機調節控制理論的分析,恒壓變流量調節方法具有在恒定壓力條件下,逐時調節系統風量的作用,設備控制信號的采集和傳感系統簡單,調試工作量小,運行可靠。

對清梳聯除塵系統采用恒壓變流量控制,能較好地穩定除塵系統的壓力,逐時響應主機設備對除塵風量的變化要求;起到氣流壓力波動小、主機工藝參數及產品質量穩定的效果。以常規一機兩線清梳聯系統為例,利用恒壓變流量控制除塵系統主風機,可以實現綜合節電26%、年節約電費12.431萬元的效果,且能改善車間環境狀況,降低夏季車間溫度。