液壓混合動力車輛聯合制動系統控制

22

(1.北京信息科技大學機電工程學院, 北京 100192;2.北京電動車輛協同創新中心, 北京 100192)

引言

隨著能源與環境問題的日益嚴峻,混合動力車輛因為燃油經濟性和排放性較好,所以成為當前汽車節能減排領域研究的重點。而液壓混合動力車輛在工作中可以實現短時間內的能量快速充放,同時通過再生蓄能器對制動能量進行回收,并將回收的能量再次應用于再生制動或再生驅動。但液壓混合動力車輛的制動系統構造復雜且各系統之間的協調匹配不甚合理,若控制策略選擇不當,將很難對制動系統進行最優控制,從而使能量回收率亦難以得到提升。

目前模糊控制已經廣泛應用于車輛控制系統,且存在諸多針對模糊控制策略的優化方法,曹萬倉等[1]基于模糊控制原理設計了液壓混合動力車輛制動能量模糊控制策略,在確保制動安全性的前提下大幅提高了能量回收率。劉洋等[2]通過將模糊控制理論運用于液壓混合動力裝載機的驅動與聯合制動系統,有效降低了整車燃油消耗率。于忠杰等[3]使用粒子群算法對液壓混合動力裝載機的模糊控制器的控制規則進行了最優化設計,使整車制動能量回收率得到明顯提高。林慕義等[4]采用遺傳算法對裝載機聯合制動系統中影響能量回收率的主要參數進行了優化,使優化后的整車能量回收率得到顯著提高。而本研究采用的自適應神經模糊系統是一種將神經網絡與T-S模糊推理相結合的系統,因此兼具二者優點,即模糊推理的建立過程不依賴對象模型且具有很強的自學習、自識別及自適應能力[5-6]。

本研究針對液壓混合動力車輛制動系統結構復雜且不易控制的特點,首先搭建液壓混合動力裝載機聯合制動系統的Simulink仿真模型,并利用自適應神經模糊控制策略對傳統模糊控制器進行優化,將優化后得到的ANFIS控制器載入到仿真模型中進行優化前后的對比分析,最后利用dSPACE進行聯合制動系統試驗驗證,以期實現控制效果的有效性。

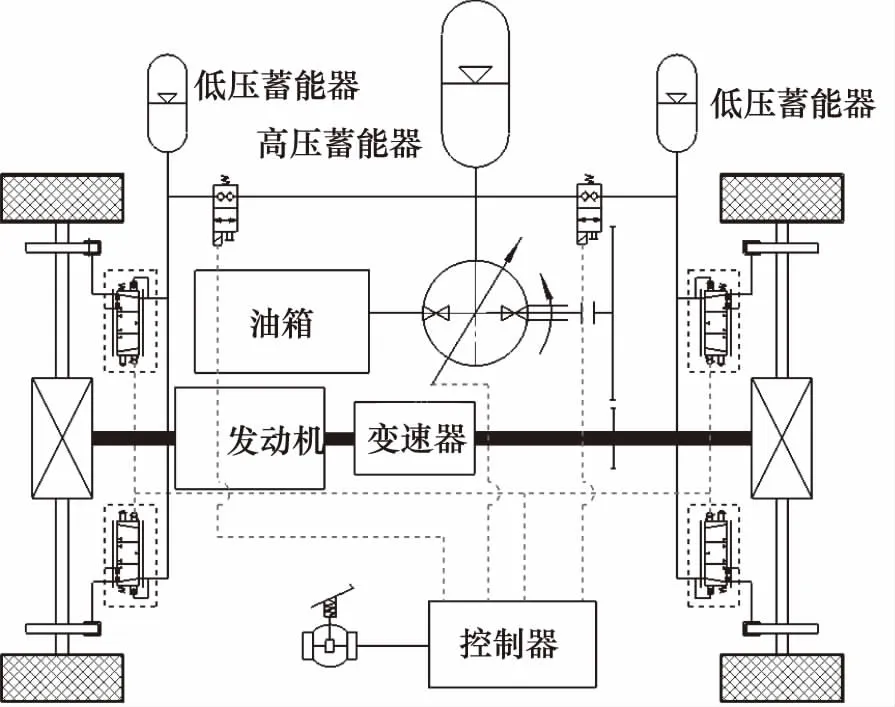

1 聯合制動系統結構與原理

本研究的液壓混合動力裝載機的聯合制動系統包括再生制動系統、電液制動系統以及動力調節系統。再生制動系統和電液制動系統通過二次元件和扭矩耦合器并聯在一起共同對車輛進行制動。再生制動系統通過二次元件將車輛制動過程中的動能和慣性進行回收,并將其轉化為液壓能儲存到再生蓄能器。此外,再生蓄能器又可以為電液蓄能器進行充液,作為電液制動系統的動力源來輔助完成電液制動過程[7]。聯合制動系統整體原理圖如圖1所示。

圖1 聯合制動系統整體原理圖

2 聯合制動系統建模

再生制動系統包括再生制動蓄能器以及變量泵/馬達等,電液制動系統由比例減壓閥等組成,而動力調節系統由3個電磁換向閥等組成,利用相關公式分別建立上述3個子系統中各模塊的數學模型如下:

2.1 再生制動系統

再生蓄能器充液數學模型:

(1)

式中,Q—— 充液流量

V0—— 蓄能器有效容積

n—— 氣體多變過程指數

p0—— 蓄能器充氣壓力

p—— 蓄能器出口壓力

C1—— 蓄能器充液液容

變量泵/馬達動態數學模型:

(2)

式中,V′ —— 變量泵/馬達的排量

d—— 柱塞直徑

Z—— 柱塞數量

D—— 分布圓直徑

λ—— 斜盤傾角與變量缸活塞位移增益

y—— 變量缸活塞位移

2.2 電液制動系統

比例減壓閥數學模型:

(3)

式中,Q—— 減壓閥節流口的流量

Cd—— 流量系數

A1—— 主進油口到工作進油口的節流口開口面積

ρ—— 液壓油密度

p1—— 蓄能器出口壓力

p2—— 蓄能器入口壓力

2.3 動力調節系統

電磁換向閥數學模型:

(4)

式中,Q—— 流經電磁換向閥的流量

Cd—— 流量系數

A1—— 過流面積

ρ—— 液體密度

pV—— 電磁換向閥進口壓力

p′V—— 電磁換向閥出口壓力[8]

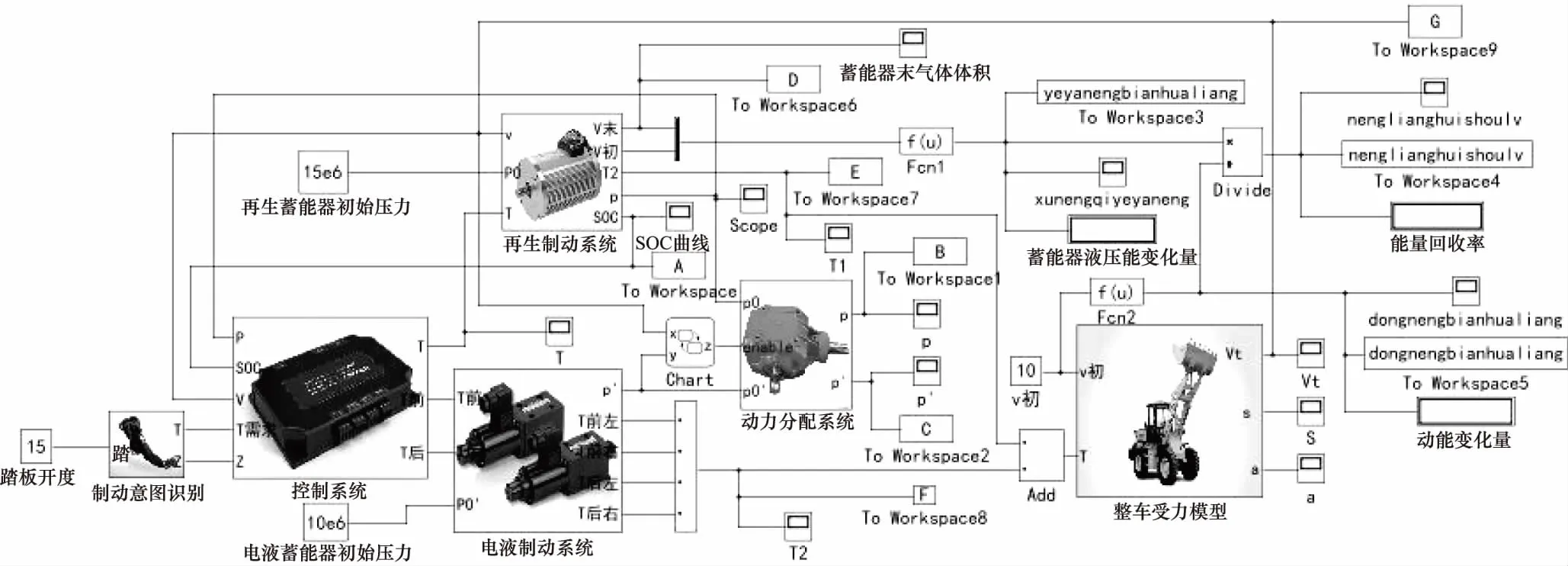

圖2 聯合制動系統仿真Simulink模型

2.4 搭建Simulink仿真模型

利用上述數學模型式(1)~式(4)并結合其他有關公式在Simulink中搭建聯合制動系統仿真模型,如圖2所示。

3 自適應神經模糊控制系統設計

3.1 自適應神經模糊控制系統

ANFIS根據樣本數據,通過自適應建模法來建立模糊推理系統,并通過神經網絡用誤差反向傳播算法或混合算法來推算出模糊控制系統的模糊控制規則和隸屬度函數,而非依賴專家經驗來進行主觀歸納與總結,因此有效解決了那些特性不為人們所完全了解或特性非常復雜的系統問題,實現了更好的控制效果[9-10]。

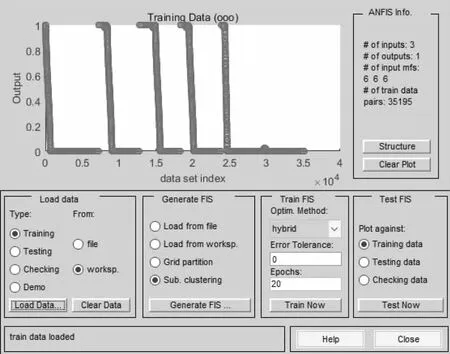

3.2 建立初始ANFIS

本研究從聯合制動系統的實驗數據中選取部分數據作為樣本數據,在樣本數據中以SOC(再生蓄能器)、V(車速)和Z(制動力矩)作為輸入量,以K(轉矩分配系數)作為輸出量,然后以此作為訓練數據對下文創建的ANFIS控制器進行訓練。

為降低神經網絡的訓練難度并提高訓練精度,本研究采用min-max法對訓練數據進行歸一化,使歸一化后的樣本數據值均在0~1之間。即通過在MATLAB中運行有關程序來調用MATLAB中的自帶函數來對樣本數據進行歸一化,完成歸一化后的樣本數據將自動保存至MATLAB的工作區以備后續ANFIS工具箱的調用。

在MATLAB中調出anfisedit工具箱,進入FIS編輯器并新建一個Sugeno型模糊推理系統,依據上述輸入量和輸出量創建一個三輸入單輸出的系統。同時And Method設置為prod,Or Method設置為probor,Defuzzification設置為wtaver[11]。通過anfisedit工具箱中的訓練數據加載功能將經過歸一化處理后的訓練數據加載進工具箱,如圖3所示。

圖3 加載樣本數據后的ANFIS編輯器界面

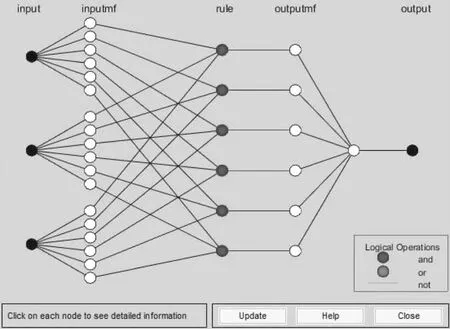

FIS的生成方式設置為Sub.clustering法,且具體參數設置保持原始缺省值。建立完成后的ANFIS控制系統內部結構如圖4所示。

由圖4可知本系統結構采用多層前向神經網絡,各層所屬任務及向下一層傳遞的信息均不同:

第一層為輸入層,3個輸入點分別代表上述3個輸入量。

第二層為模糊化層,覆蓋每個輸入量的均是6個模糊子集。

圖4 Sugeno型ANFIS系統結構

第三層為模糊規則層,各輸入量的模糊子集互相交叉生成6條模糊規則。

第四層為模糊推理層,依據生成的6條模糊規則生成6個輸出量的輸出函數。

第五層為清晰化層,從ANFIS控制系統輸出清晰化后的輸出量。

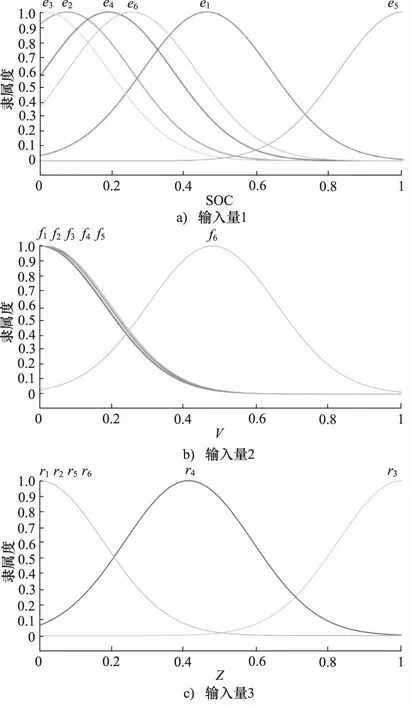

ANFIS編輯器根據訓練數據自動選擇輸入量的隸屬度函數類型為高斯型,輸出量為線性函數。初始FIS狀態下的各輸入量對應的隸屬度函數曲線,如圖5所示。

在圖5中,將anfisedit工具箱中的各輸入量的6個模糊子集分別進行重新命名。此時各輸入量的論域均為[0,1],同時由圖5可見,由于以實測數據為基礎,故各輸入量的隸屬度函數劃分具有較高的不均勻性。

anfisedit工具箱通過神經網絡對輸入的訓練數據進行推算,得出6條一一對應的模糊規則為:

① IF(SOC ise1)and(Visf1)and(Zisr1)then(Kisu1)

② IF(SOC ise2)and(Visf2)and(Zisr2)then(Kisu2)

③ IF(SOC ise3)and(Visf3)and(Zisr3)then(Kisu3)

④ IF(SOC ise4)and(Visf4)and(Zisr4)then(Kisu4)

⑤ IF(SOC isev5)and(Visf5)and(Zisr5)then(Kisu5)

⑥IF(SOCise6)and(Visf6)and(Zisr6)then(Kisu6)

圖5 訓練前ANFIS控制器隸屬度函數劃分

3.3 初始ANFIS的訓練

在訓練初始ANFIS之前需要對各控制參數進行相應的設置:訓練算法為BP反向傳播算法和最小二乘法相結合的混合算法,而訓練次數為20次,訓練誤差閾值為0。完成初始ANFIS的各項控制參數設置后開始初始ANFIS的訓練,最終得到的誤差-訓練次數關系動態曲線如圖6所示,其中橫坐標為訓練次數,縱坐標為誤差。

由圖6可見,ANFIS的訓練誤差在訓練次數接近20次時不再發生變化,并最終停留在0.017567,因此,訓練次數設定為20次較為合理。

3.4 生成訓練后的ANFIS

訓練結束后進入anfisedit工具箱的隸屬度函數編輯頁面,如圖7所示, ANFIS經過對訓練數據的自學習后,依據訓練數據中的最優輸出值,各輸入量的隸屬度函數的模糊子集形狀發生明顯變化,即隸屬度函數被重新劃分。此時的ANFIS具有了自適應性,且目標性更強,更易于實現最優的控制效果。將訓練后生成的ANFIS控制器保存至MATLAB工作區,以便后續仿真模型的調用。

圖6 訓練誤差變化曲線

圖7 訓練后ANFIS控制器隸屬度函數劃分

4 仿真分析

從MATLAB工作區調用經過訓練的ANFIS控制器,并將其載入到聯合制動系統仿真模型中,同時選擇以下6種工況進行仿真分析。

工況一:初始制動車速10 km/h,制動踏板下探幅度15%,初始再生蓄能器壓力15 MPa,初始電液蓄能器壓力10 MPa。

工況二:初始制動車速20 km/h,制動踏板下探幅度15%,初始再生蓄能器壓力15 MPa,初始電液蓄能器壓力10 MPa。

工況三:初始制動車速30 km/h,制動踏板下探幅度15%,初始再生蓄能器壓力15 MPa,初始電液蓄能器壓力10 MPa。

工況四:制動踏板下探幅度15%,初始制動車速20 km/h,初始再生蓄能器壓力15 MPa,初始電液蓄能器壓力10 MPa。

工況五:制動踏板下探幅度50%,初始制動車速20 km/h,初始再生蓄能器壓力15 MPa,初始電液蓄能器壓力10 MPa。

工況六:制動踏板下探幅度100%,初始制動車速20 km/h,初始再生蓄能器壓力15 MPa,初始電液蓄能器壓力10 MPa。

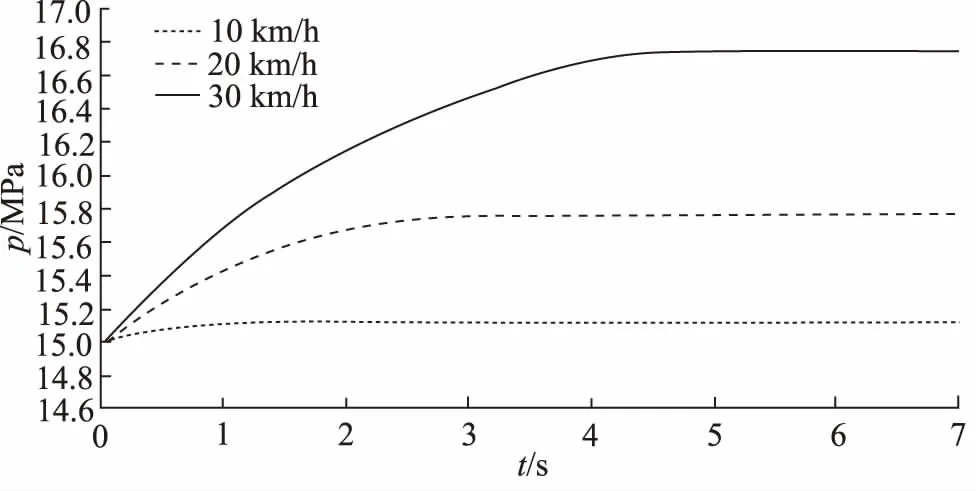

(1) 不同初始制動車速時,即在工況一、二、三情況下,采集各工況下的再生蓄能器壓力曲線,仿真結果對比如圖8所示。

圖8 不同初始制動車速時的仿真結果

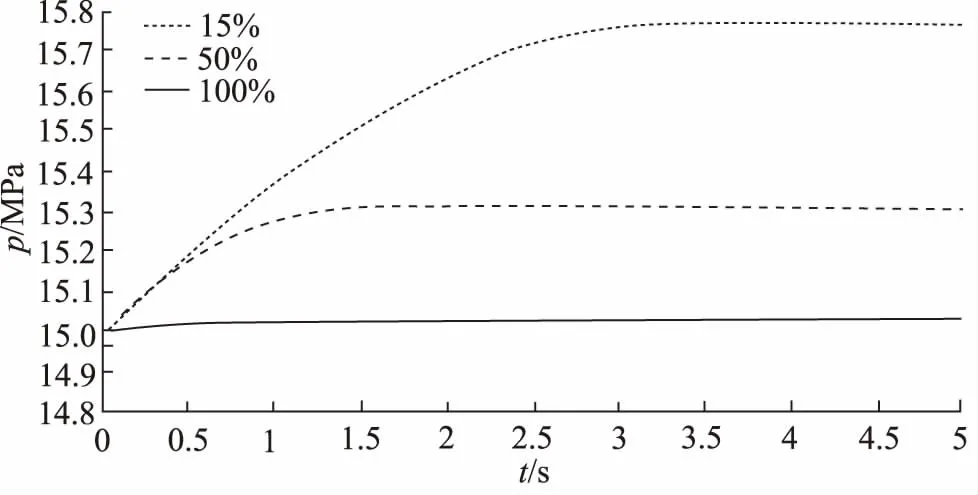

(2) 不同制動踏板下探幅度時,即在工況四、五、六情況下,采集各工況下的再生蓄能器壓力曲線,仿真結果對比如圖9所示。

圖9 不同制動踏板下探幅度時的仿真結果

由圖8、圖9可見,在ANFIS控制器的控制下,初始制動車速越快,再生蓄能器壓力越高,且均在5 s之前達到穩定值。踏板下探幅度越大, 再生蓄能器壓力越低,且均在3 s之前達到穩定值。仿真結果表明,基于自適應神經模糊控制的聯合制動系統的反應速度迅速,控制性能較高。

為將仿真結果進行量化,引入以下評價指標[12]。

車輛動能:

(5)

式中,m—— 汽車質量,kg

v—— 汽車末速度,km/h

v0—— 汽車初速度,km/h

液壓蓄能器能量:

(6)

式中,V1—— 蓄能器初始體積,m3

V2—— 蓄能器末體積,m3

p1—— 蓄能器壓力,MPa

β—— 氣體多變過程指數,為無量綱,此處取1.4

能量回收率:

(7)

根據式(5)~式(7),將普通模糊控制以及ANFIS控制2種控制策略下的各對應評價指標進行對比,結果如表1所示。

由表1可見,基于ANFIS控制下的聯合制動系統,在6種不同工況下回收的液壓能以及能量回收率均高于普通模糊控制下的相應結果,且初始制動速度越高,回收的液壓能和能量回收率就越高,而制動踏板開度越大,回收的液壓能和能量回收率也就越高。此外,對比結果也表明車輛動能的變化量只與車輛初始制動車速有關,而與控制策略無關。

表1 不同控制策略下的仿真結果對比

5 硬件在環試驗

5.1 試驗基本原理

如圖10所示,搭建聯合制動系統試驗臺架,并將臺架各實物部件與dSPACE的擴展板連接,然后通過在模型中添加相應轉換接口模塊來將擴展板與仿真模型進行連接,最終實現仿真模型與實驗設備的結合。最后將修改后的模型編譯進dSPACE的控制軟件Controldesk,然后啟動試驗設備進行硬件在環試驗。

圖10 聯合制動系統試驗臺架

5.2 試驗結果分析

(1) 對不同初始制動車速時的工況一、工況二、工況三條件下的聯合制動系統進行硬件在環試驗,并采集各工況下的再生蓄能器壓力曲線,所得仿真與試驗結果對比如圖11所示。

(2) 對不同制動踏板下探幅度下的工況四、工況五、工況六條件下的聯合制動系統進行硬件在環試驗,并采集各工況下的再生蓄能器壓力曲線,所得仿真與試驗結果對比如圖12所示。

圖11 不同初始制動車速時的試驗與仿真結果對比

由圖11和圖12可見,初始制動車速越大,制動踏板下探幅度越小,試驗曲線與仿真曲線越接近,而初始制動車速越小,制動踏板下探幅度越大,試驗曲線波動越明顯,這是由低車速緊急制動造成的,但此時的波動亦在可接受范圍內,仿真曲線與試驗曲線基本一致。因此試驗結果證明了仿真結果的可靠性,以及基于自適應神經模糊控制策略的正確性。

圖12 不同制動踏板下探幅度時的試驗與仿真結果對比

6 結論

(1) 與普通模糊控制策略相比,ANFIS控制器在制定隸屬度函數以及模糊規則時的自適應性和目標性更強,更易于實現最優的控制效果;

(2) 硬件在環試驗與仿真的結果表明,采用ANFIS控制器的裝載機聯合制動系統的能量回收率得到提升;

(3) 基于ANFIS的聯合制動系統控制器有效提高了整車的控制性能和經濟性能,為相關控制器的優化設計提供了依據。