試驗機測試改裝飛機外蒙皮電纜粘接工藝研究

白欣鵬,譚秀萍,石 娟

(中國飛行試驗研究院改裝部,陜西 西安710089)

1 引言

試驗機測試改裝是一項專業(yè)技術性強、質(zhì)量要求高、涉及領域廣、風險大、周期緊的綜合性工程[1]。因飛行試驗的需求,試驗機測試改裝中需要在飛機外蒙皮進行電纜敷設粘接工作,此項工作質(zhì)量關乎著飛機的試飛安全,以及信號傳遞的有效性,因此,該項工作是試驗機測試改裝中至關重要的環(huán)節(jié)之一。隨著航空工業(yè)的飛速發(fā)展,高新技術的廣泛使用,傳統(tǒng)的飛機外蒙皮電纜粘接工藝已經(jīng)不能滿足飛行試驗的需求,施工質(zhì)量安全問題也明顯增多。因此,對于試驗機測試改裝外蒙皮電纜敷設粘接工藝的研究刻不容緩。

2 試驗機測試改裝外蒙皮電纜敷設粘接概述及技術要求

試驗機測試改裝電纜沿飛機外蒙皮敷設后,固定防護措施是對電纜和飛機外蒙皮(金屬、復合材料)之間用合適的膠體進行粘接,達到電纜固定防護的目的。施工工藝復雜、質(zhì)量要求高。

電纜與飛機外蒙皮粘接應符合以下技術要求:①粘接對環(huán)境的要求。粘接溫度不低于18 ℃,空氣相對濕度不大于66%,避免陽光直射[2];工作場地清潔無塵,通風良好,及時排除有毒氣體。②操作人員和檢驗員應經(jīng)培訓后持證上崗。③粘接劑應在有效使用期內(nèi),計量工具應在檢定合格期內(nèi)。④電纜粘接的方向盡可能地與飛機的飛行航向一致。⑤飛機蒙皮外的傳感器和電纜,防護整理成流線型后再粘接固定。⑥未被粘接的裸露電纜(活動部位),其粘接的端面必須避開迎面氣流,電纜出口面盡可能與氣流方向一致,電纜根部周圍、蒙皮和白布之間粘接良好,不得有氣孔。

3 試驗機測試改裝外蒙皮電纜粘接存在的質(zhì)量問題和原因分析

3.1 試驗機外蒙皮電纜粘接原有工藝規(guī)范

按照原工藝規(guī)范,試驗機改裝電纜粘接工藝流程如下:①按電纜的走向,對需要粘接區(qū)域的飛機蒙皮用脫脂棉蘸丙酮或酒精進行擦洗;②用防護膠帶粘在粘接區(qū)的兩邊,膠帶粘貼后,應立刻進行粘接工作,以免粘接表面被污染;③電纜處理,對于含氟材料的電纜絕緣層外皮,粘接前,需在電纜外層熱縮與之相匹配的熱縮管;④熱縮管的外表面應用脫脂棉蘸丙酮或酒精擦洗,保持外表面清潔;④用502 快速膠水進行定點粘接固定電纜,第一個粘接點固化后,再粘接第二個點,粘接點與粘接點之間距離約50 mm;⑤沒有粘接點的電纜表面與蒙皮之間要貼合,不要有縫隙,電纜粘接應平直,等502 膠水凝固后進行注膠;⑥把配置好的AB 膠粘接劑吸入注射器內(nèi)1/2 處,注射器接嘴分別沿著電纜兩側與蒙皮之間的三角區(qū)域注射膠液,如果區(qū)域面積較小,可在注射器接嘴處安裝粗管針頭;⑦用毛刷在蒙皮粘接部位和電纜上均勻地刷一層膠液;⑧在30 mm 寬的白純棉布上刷一層膠液,把涂有膠液的白純棉布與電纜和蒙皮進行粘接;⑨待膠液凝固后,用毛刷在白純棉布上涂敷一層膠液即可。

3.2 試驗機外蒙皮電纜粘接中存在的問題及原因分析

3.2.1 存在的問題

在飛行環(huán)境溫度較低的情況下,粘接表面會出現(xiàn)皸裂,甚至有膠塊脫落的情況;膠液與電纜直接接觸,導致傳感器定期校驗時,傳感器電纜難以拆卸;由于大量膠液與飛機蒙皮粘接接觸,飛行科目結束,拆除電纜時必須鏟膠,此過程中經(jīng)常會對飛機蒙皮防氧化層造成損傷;粘接區(qū)域的電纜只能一次性使用,傳感器拆校工作時往往需要更換改裝電纜;粘接區(qū)域膠體開裂、脫落,補膠時施工困難。

3.2.2 原因分析

需要粘接的飛機蒙皮沒有處理干凈,使用的擦洗劑不符合要求;測試改裝電纜和傳感器連接的電纜進行搭接后,電纜的整理不到位;膠體的選擇不當,配比不合適;環(huán)境溫度、濕度達不到粘接要求;粘接過程工藝簡單、粗糙;粘接完成后,膠體沒有充分凝固,干透就進行飛行試驗;粘接操作人員的技能水平有待提高。

4 試驗機測試改裝外蒙皮電纜粘接工藝研究

4.1 FN-303(88#)室溫固化膠粘接工藝的應用

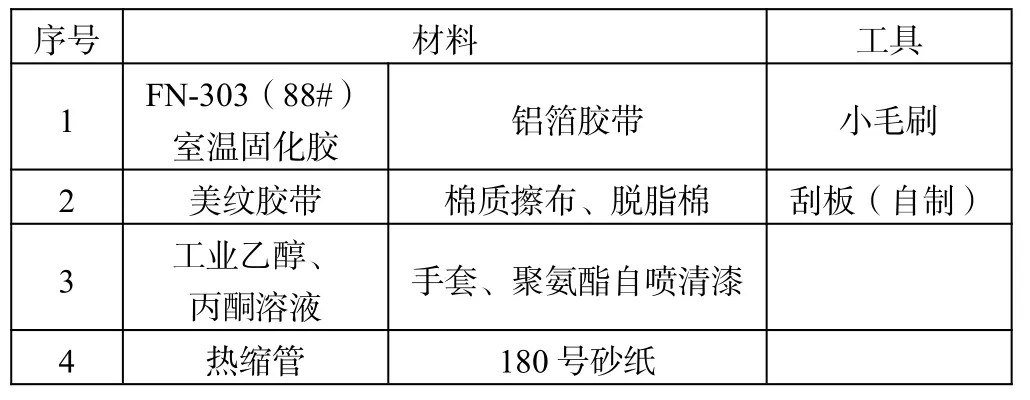

FN-303(88#)室溫固化膠粘接的材料、工具如表1所示。

表1 FN-303(88#)室溫固化膠粘接的材料、工具

粘接的環(huán)境要求:粘接溫度不低于18 ℃,空氣相對濕度不大于66%,避免陽光直射;工作場地清潔無塵,通風良好,及時排除有毒氣體;粘接固定用的材料應經(jīng)檢驗合格,且在有效使用期內(nèi);操作人員和檢驗員應經(jīng)培訓,檢驗人員必須對膠接的全過程進行跟蹤;電纜粘接的方向盡可能地與飛機的飛行航向一致;傳感器和電纜防護后,需修整成流線型再粘膠固定。

4.1.1 FN-303(88#)室溫固化膠粘接的具體工藝流程

FN-303(88#)室溫固化膠粘接的具體工藝流程為:電纜管道制作→電纜處理→飛機蒙皮處理→固定電纜→刷膠粘貼→防護。

4.1.2 電纜管道制作

根據(jù)外露電纜直徑、長度選取合適規(guī)格和相應長度的熱縮管,將其完全熱縮,冷卻后形成電纜管道;取40~50 mm適合的熱縮管,將其完全熱縮冷卻后,作為過渡電纜管道。

4.1.2.1 電纜處理

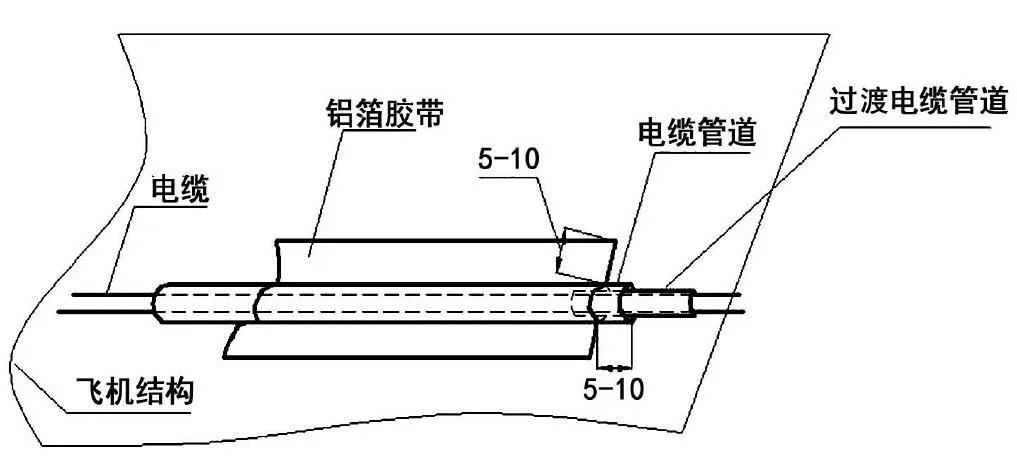

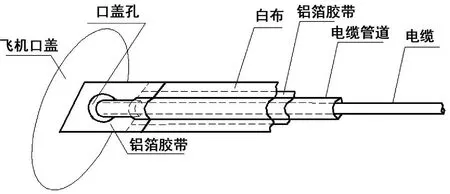

在傳感器處、電纜進入口蓋內(nèi)及活動部位進入固定部位等處,用過渡電纜管道進行過渡。將過渡電纜管道插入電纜管道內(nèi)5~10 mm,用于拆校過渡;電纜穿過電纜管道和過渡電纜管,如圖1 所示,保管好代用。

圖1 電纜管道示意圖

對于含氟材料的電纜絕緣層外皮,粘接前,需在電纜外表面用脫脂棉蘸丙酮或酒精擦洗,保持外表面清潔。

4.1.2.2 飛機蒙皮處理

先用濕抹布擦干凈粘接電纜的區(qū)域,再用乙醇清潔,直至擦布上沒有明顯的污物;按電纜的走向,確定粘劑路徑,粘接區(qū)域的寬度為40~50 mm,用美紋膠帶進行防護,防止多余的粘接劑流到區(qū)域之外;用180 號砂紙打磨粘劑區(qū)域的部位,將蒙皮外層漆膜打毛即可;再用毛刷清除漆削后,用乙醇清潔干凈,清潔完后的表面應在30 min 內(nèi)進行粘接,以免粘接表面被污染。

4.1.2.3 固定電纜

將處理過電纜放置在蒙皮粘接區(qū)域的中間位置,電纜管道用45 mm×20 mm 的鋁箔膠帶每隔100 mm 左右進行定點粘接固定;用45 mm 寬的鋁箔膠帶對整個粘接區(qū)域的電纜進行粘接;每一個電纜管道口與鋁箔膠帶的距離為5~10 mm,膠帶粘接的寬度為5~10 mm,如圖2 所示。

圖2 鋁箔膠帶粘接位置

用刮板或壓輥在鋁箔膠帶上進行刮壓或滾壓,使粘接面貼合良好,不留縫隙,電纜粘接應平直。

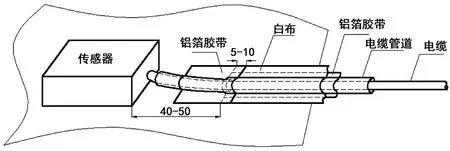

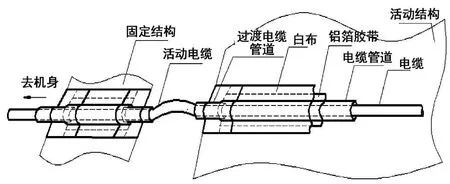

4.1.2.4 刷膠粘接

用毛刷在蒙皮粘接區(qū)域和鋁箔膠帶上表面刷一層膠液,膠液應均勻涂敷其表面;用干凈的毛刷在粘接好的鋁箔膠帶上刷三四層88#室溫固化膠膠液,膠液分布應均勻,厚度為0.13~0.25 mm;待膠液凝固后(不粘手),傳感器處、電纜進入口蓋內(nèi)及活動部位進入固定部位處的電纜用鋁箔膠帶進行粘接。從白布上表面5~10 mm 處粘起,膠帶的寬度與電纜管道粘接布的寬度一致,傳感器處、口蓋孔處、固定和活動結構處的電纜固定如圖3、圖4、圖5 所示。用圓角的工具把將鋁箔膠帶碾平,電纜應與蒙皮貼服,不得有皺褶和氣泡;裸露在外面的過渡電纜管道與鋁箔膠帶之間的三角區(qū)域用硅橡膠填充。

圖3 傳感器處電纜固定

圖4 口蓋孔處電纜固定

圖5 固定和活動結構處電纜固定

4.1.2.5 防護

待粘接劑凝固后,用毛刷在鋁箔膠帶上均勻涂敷一層FN-303(88#)膠膠液;待膠液固化后,在噴一層清漆;將美工膠帶拆除。

4.1.2.6 FN-303(88#)室溫固化膠粘接的優(yōu)缺點

優(yōu)點:操作更加簡潔、方便;粘接部位厚度減小,后期補膠方便;傳感器校驗拆卸時,粘接部分的電纜拆卸方便,不會對飛機蒙皮造成損傷。

缺點:在飛機下表面粘接時,由于FN-303(88#)室溫固化膠凝固較慢,加上重力因素會在粘接表面形成水滴狀的凝固物。

4.2 自噴漆粘接工藝的應用

自噴漆粘接工藝方法僅適用于飛行高度較低、飛行速度較慢、氣流影響相對較小的飛機上,這是一種更加方便、快捷的粘接工藝。

4.2.1 工藝流程

對需要粘接區(qū)域的電纜和飛機蒙皮用脫脂棉蘸丙酮或酒精進行擦洗;用鋁箔膠帶把電纜每隔50 mm 定點固定到粘接區(qū)域;用45 mm 寬的鋁箔膠帶對整個粘接區(qū)域的電纜進行粘接;給鋁箔膠帶上噴一層和飛機蒙皮顏色一致的自噴漆。

4.2.2 自噴漆粘接的優(yōu)缺點

優(yōu)點:工藝流程簡單,呈現(xiàn)出的結果美觀,后期傳感器校驗拆卸方便。

缺點:適用于飛行高度較低、飛行速度較慢、氣流影響相對較小的飛機外蒙皮電纜粘接。

4.3 兩種新型粘接工藝和原有粘接工藝對比

兩種新型粘接工藝流程、優(yōu)缺點已經(jīng)敘述,克服了原有粘接工藝方法在指導施工過程中存在的諸多問題。目前,大量的試驗機外蒙皮電纜粘接多數(shù)使用FN-303(88#)室溫固化膠粘接工藝方法;只有在飛行高度較低、飛行速度較慢、氣流影響相對較小的飛機上采用自噴漆粘接工藝方法。但是兩種新型粘接工藝方法指導施工過程中,還有很多需要不斷完善的地方,這就要求不斷學習、借鑒、引進、試驗、完善現(xiàn)有的試驗機外蒙皮電纜粘接技術,使其能更好地滿足實際工作需求,不斷提高外蒙皮電纜粘接施工質(zhì)量。

5 結束語

近幾年,兩種新型粘接工藝在試驗機測試改裝施工中的應用,工作效率和質(zhì)量安全明顯提高,為飛行試驗爭取了時間。通過多次飛行試驗,新型粘接工藝是一種合理、有效、相對成熟的施工工藝方法,適用于現(xiàn)階段試驗機測試改裝外蒙皮電纜粘接。

未來,要想適應新形勢下試驗機測試改裝的需求,試驗機外蒙皮電纜粘接工藝還有大量的工作要做,借鑒新工藝、新方法、新技術,結合實際工作進行大量的試驗,不斷探討、改進試驗機測試改裝飛機外蒙皮電纜粘接技術,使其能更好地指導實際工作。