基于圖像拼接的表面粗糙度測量方法

,,

(西安工程大學(xué)機電工程學(xué)院,陜西 西安 710600)

0 引言

表面粗糙度是指零件在加工過程中由于刀痕、切屑分離時的塑性變形、工藝系統(tǒng)的高頻振動等因素,在加工表面上形成的微觀幾何誤差。表面粗糙度是評價零件表面質(zhì)量的重要指標(biāo)[1-2]。接觸式測量以觸針式為主,測頭與零件表面接觸,測量精度高,但是測頭與被測表面接觸會造成表面的劃傷。非接觸式測量以光切法、干涉法等光學(xué)法為主,測量過程不接觸零件表面,減少劃傷、磨損[3-5]。兩類測量方法均以人工調(diào)節(jié)儀器和讀數(shù),人為主觀因素對零件表面質(zhì)量的評定影響較大,效率較低。

隨著機器視覺技術(shù)的發(fā)展,視覺測量在各領(lǐng)域中得到了廣泛應(yīng)用,不少研究者在粗糙度檢測的研究中取得了良好效果。陳遼軍等[6]采用相機在光切顯微鏡目鏡位置拍攝光切圖像后檢測表面粗糙度的方法,對數(shù)字圖像處理技術(shù)在光切顯微鏡中提取表面粗糙度輪廓數(shù)據(jù)進(jìn)行研究,論證了視覺檢測表面粗糙度的可行性。劉穎[7]、李博等[8]采用CCD相機和光切顯微鏡,利用圖像處理技術(shù)對粗糙度圖像進(jìn)行研究,測量相對誤差為-8.5%,精度范圍為0.4~40 μm。金守峰等[9]采用最大類間方差法與傳統(tǒng)Zernike矩算法相結(jié)合的方法,提高亞像素邊緣點的定位精度,測得表面粗糙度相對誤差在5%以內(nèi)。LIU W[10]、曹健渭等[11]采用灰度平均值、灰度平均偏差、灰度方差以及基于灰度共生矩陣等參數(shù)對獲取的粗糙度圖像做評估,沒有考慮到圖像質(zhì)量對粗糙度測量精度的影響。ALEGRE等[12]采用分析零件圖像上的紋理方法來計算實際粗糙度。由于顯微鏡視場小使測量的工件范圍有限,影響測量精度。劉堅等[13]采用基于區(qū)域?qū)Ρ榷群吞荻冉Y(jié)構(gòu)相似度的評價方法,并設(shè)計了一套基于圖像質(zhì)量的磨削表面粗糙度測量裝置,對圖像質(zhì)量與磨削表面粗糙度間影響關(guān)系進(jìn)行了研究。結(jié)果表明,圖像質(zhì)量與磨削表面粗糙度有明顯的線性關(guān)系,提高表面粗糙度圖像質(zhì)量,有助于提高表面粗糙度測量精度。

光切顯微鏡測量表面粗糙度的測量時,視場中的取樣長度包含為5個波峰和波谷的長度,范圍較小,在一定程度上不能客觀的、綜合的表征零件表面質(zhì)量。針對這一問題,本文提出了基于圖像模板匹配的表面粗糙度圖像拼接方法,根據(jù)表面粗糙度序列圖像的相鄰幀的相似性,通過模板制備、圖像匹配、加權(quán)融合對相鄰幀圖像進(jìn)行拼接,以增大取樣長度,并建立表面粗糙度評定參數(shù)的數(shù)學(xué)模型來評定表面粗糙度。

1 基于光切顯微鏡的視覺測量系統(tǒng)

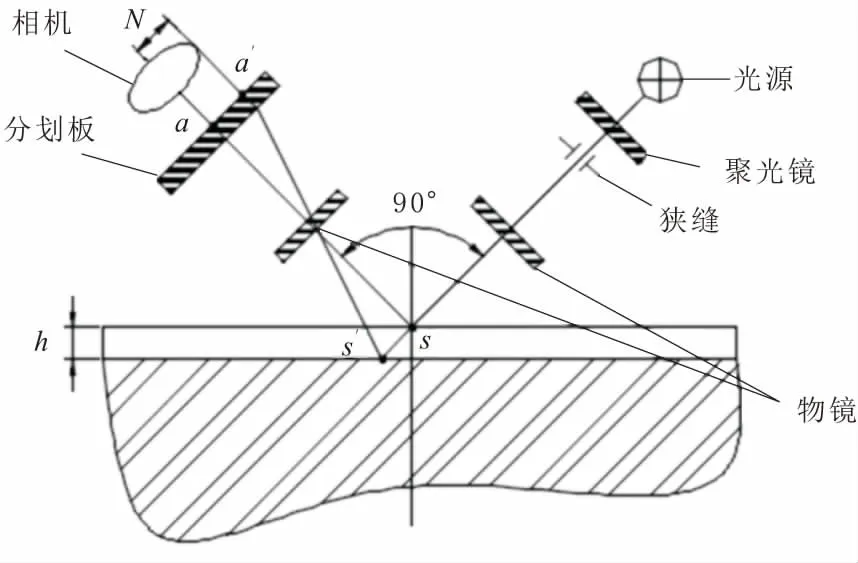

1.1 光切成像原理

光切成像原理如圖1所示。光源3的光線經(jīng)聚光鏡4、狹縫5及物鏡6形成帶狀光束以45 °角的方向投射到被測表面,由于被測表面不是一個理想的光滑反射面,表面具有微小的峰谷,圖1中S點為波峰,S′點為波谷,峰谷點產(chǎn)生反射,分別成像在a與a′點,在相機1中得到了表征被測表面的微觀幾何形狀的光帶圖像。

圖1 光切成像原理

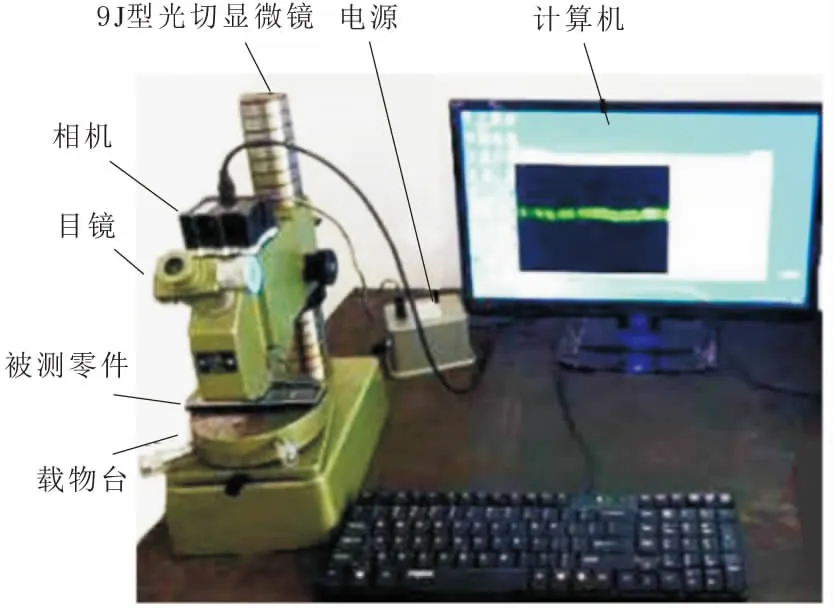

1.2 視覺測量系統(tǒng)的構(gòu)成

以光切顯微鏡為載體,通過光切顯微鏡的視頻接口構(gòu)建了如圖2所示的基于光切顯微鏡的視覺測量系統(tǒng)。該系統(tǒng)由計算機、9J型光切顯微鏡及相機等組成。將被測零件放在光切顯微鏡的載物臺上,調(diào)節(jié)光切顯微鏡的橫臂及微調(diào)螺母來改變物鏡與被測表面的物距,使相機獲得清晰的成像,調(diào)節(jié)移動載物臺的千分尺獲得被測零件表面粗糙度的序列圖像如圖3所示。

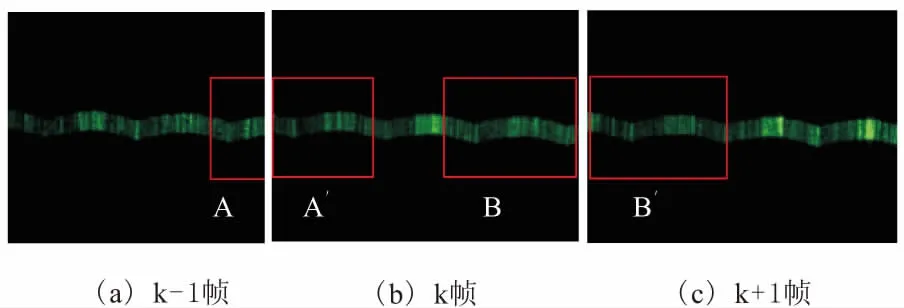

由圖3可知,每幀圖像中光帶的峰谷狀態(tài)表征了被測表面的微觀幾何狀態(tài),每幀圖像大小為1 024 px×768 px,取樣長度為1 648.64 μm。

圖2 視覺測量系統(tǒng)

圖3 連續(xù)3幀表面粗糙度圖像

2 基于模板匹配的粗糙度圖像拼接方法

圖像拼接的關(guān)鍵就是能夠快速將多幅同一場景的有重疊區(qū)域的圖像進(jìn)行無縫拼接[14]。圖像匹配方法可分為:灰度匹配,其具有精度高、魯棒性強的特點,但是對灰度變換十分敏感,使匹配結(jié)果易受到干擾[15];變換域匹配指對圖像進(jìn)行變換后,在變換空間進(jìn)行處理[16];特征匹配,其要求特征突出且易于提取,然后利用特征對之間的對應(yīng)關(guān)系估計全局變換參數(shù)[17];模板匹配,通過在已知重疊區(qū)域中選擇一塊矩形區(qū)域作為模板,應(yīng)用于掃描被匹配圖像中同樣大小的區(qū)域進(jìn)行比對,計算其相似性度量來確定最佳的匹配位置[18-19]。

圖像獲取是在光切顯微鏡清晰成像后,通過調(diào)節(jié)載物臺的千分尺得到表面粗糙度的序列圖像,各幀圖像只在水平方向移動,垂直方向沒有移動。如圖3所示,圖像之間只存在水平方向的重疊區(qū)域AA′和BB′。根據(jù)序列圖像相鄰幀圖像的特點,本文采用模板匹配的拼接算法來增加取樣長度。

2.1 相鄰幀圖像的模板匹配

2.1.1 模板的制作

模板為參考幀圖像中的某個區(qū)域,在待匹配幀圖像中找到與其相同或極高相似度的目標(biāo)區(qū)域。根據(jù)表面粗糙度序列圖像各相鄰幀圖像的重疊關(guān)系制作匹配。對圖4a參考圖像進(jìn)行灰度化、圖像濾波、增強等預(yù)處理提高圖像的對比度。由圖4a參考圖像的最右側(cè)向左截取500個像素,得到與圖4a參考幀圖像等高但不等寬的新圖像。利用最大類間方差法對新圖像進(jìn)行分割如圖4b所示,并提取光帶的上邊緣特征。通過從上向下逐行掃描得到由0變?yōu)?的位置,取該像素點所在的行位置,向上60個像素,向下取139個像素,從而得到500 px×200 px模板區(qū)域,從圖4a參考幀中得到匹配模板如圖4c所示,該區(qū)域在待匹配幀圖像中如圖4d所示。

圖4 模板制作

2.1.2 圖像配準(zhǔn)

設(shè)參考幀圖像中得到的如圖4c所示的模板圖像為T(m,n),將其在如圖4d所示待匹配幀圖像S(W,H)上進(jìn)行平移,模板圖像覆蓋待匹配幀圖像中的區(qū)域為子圖Sx,y,其搜索范圍為

1≤x≤W-m

1≤y≤H-n

(1)

x為子圖Sx,y橫坐標(biāo)范圍;y為子圖Sx,y縱坐標(biāo)范圍;W為待匹配幀圖像S橫坐標(biāo)范圍;H為待匹配幀圖像S縱坐標(biāo)范圍;m模板圖像為T橫坐標(biāo)范圍;n模板圖像為T縱坐標(biāo)范圍。

在搜索范圍內(nèi),本文采用歸一化相關(guān)進(jìn)行相似度量計算[20],其表達(dá)式為

D(x,y)=

(2)

D(x,y)為相似度量;Sx,y為子圖坐標(biāo);T(m,n)為模板圖像的像素坐標(biāo)。

模板圖像T(m,n)遍歷待匹配幀圖像S(W,H)時,當(dāng)D(x,y)出現(xiàn)峰值時,模板圖像的左上角坐標(biāo)(x1,y1)與待匹配幀圖像被覆蓋區(qū)域的左上角坐標(biāo)點(x2,y2)為模板圖像的匹配位置。

由于表面粗糙度序列圖像的相鄰幀圖像只存在水平方向的平移運動,沒有旋轉(zhuǎn)運動,因此模板圖像在參考幀圖像與待匹配幀圖像中的位置坐標(biāo),可用如式(3)所示的平移變換模型進(jìn)行幾何變換。

(3)

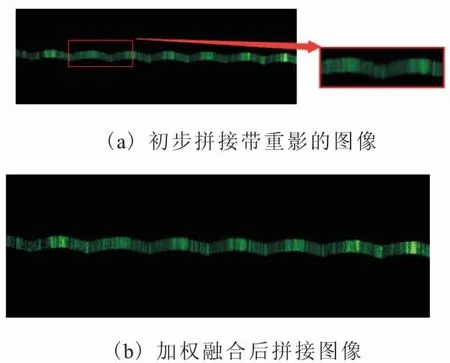

待匹配幀圖像相對于參考幀圖像,沿圖像坐標(biāo)X和Y方向移動距離Δx與Δy后,便可以實現(xiàn)2幅圖像的初步拼接如圖5a所示。由圖5b可知,通過拼接后圖像中的峰谷數(shù)增加了4組,其取樣長度增加了1 983.52 μm,拼接后總長度為3 632.16 μm。

2.2 匹配圖像融合

圖5a中方框內(nèi)是相鄰幀圖像的拼接處,由局部放大圖可知,初步拼接圖像的拼接處存在重影,導(dǎo)致拼接后光帶過度不平滑,拼接處模糊不清晰,將干擾對表面粗糙度的測量。重影主要是由于相鄰幀圖像的光照導(dǎo)致拼接處存在缺陷。因此,本文采用加權(quán)融合算法,將相鄰幀圖像重疊區(qū)域的像素值按一定的權(quán)值相加合成新的圖像[21]。設(shè)I(x,y),I1(x,y)和I2(x,y)分別表示融合后的圖像R2、參考圖像R1和待配準(zhǔn)圖像R3在點(i,j)處的像素灰度值,則融合后的圖像中各像素點灰度值為

I(x,y)=

(4)

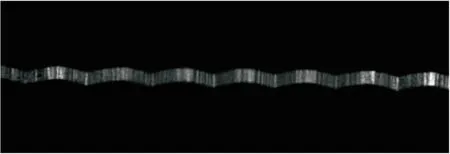

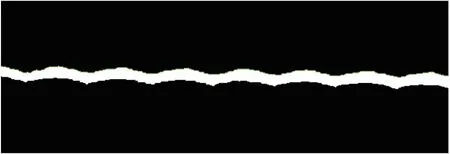

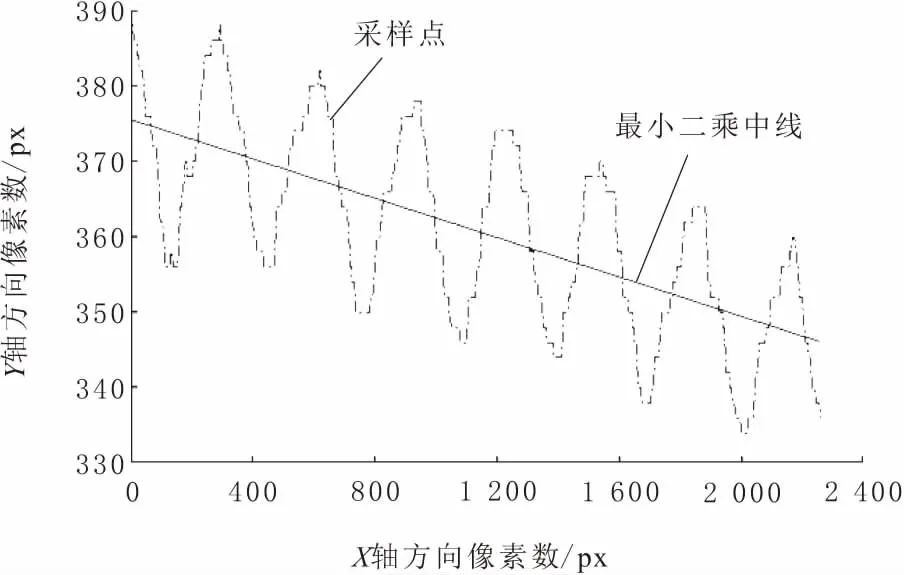

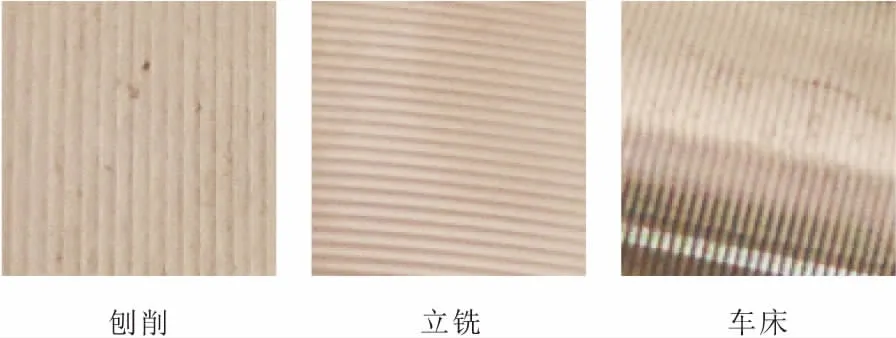

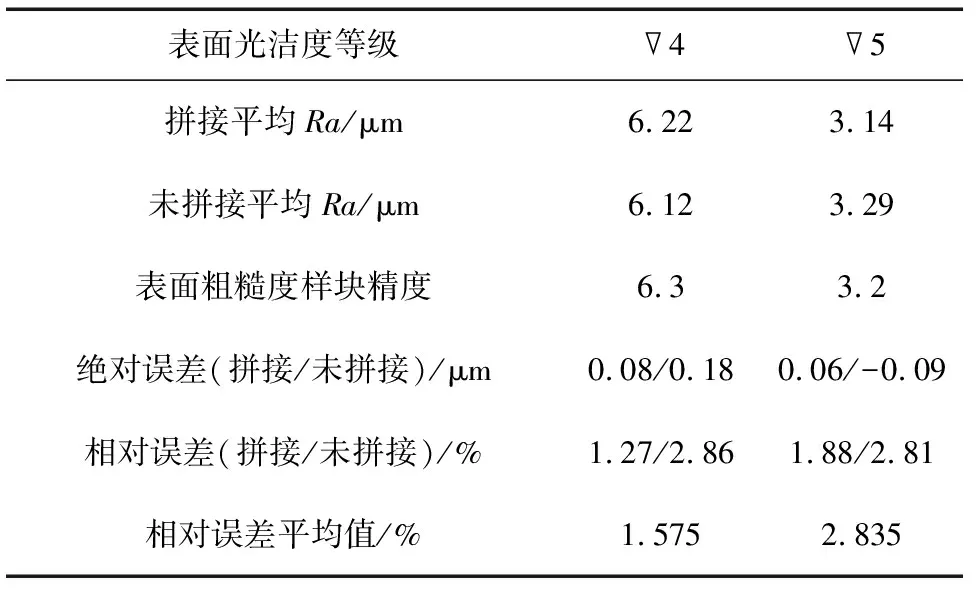

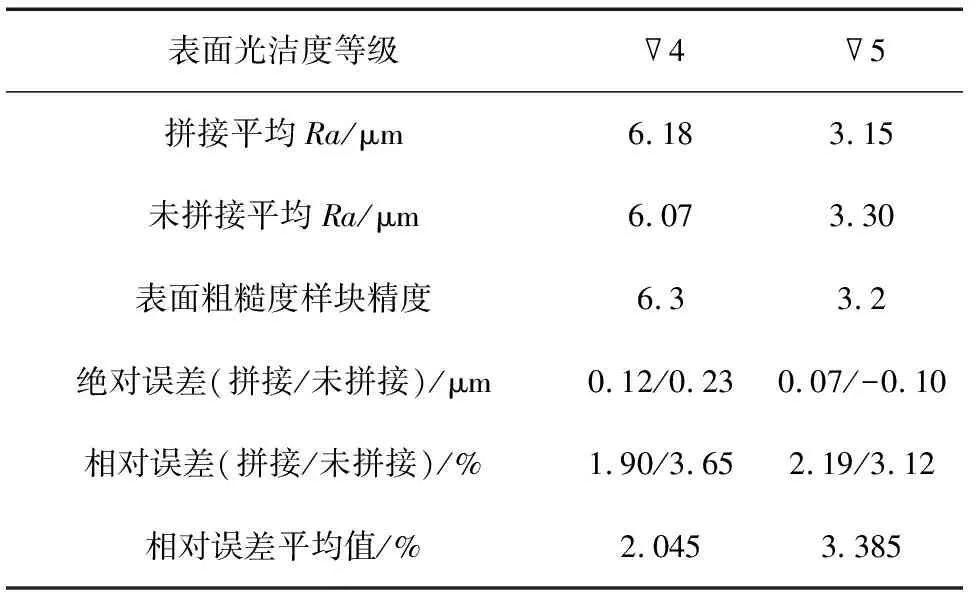

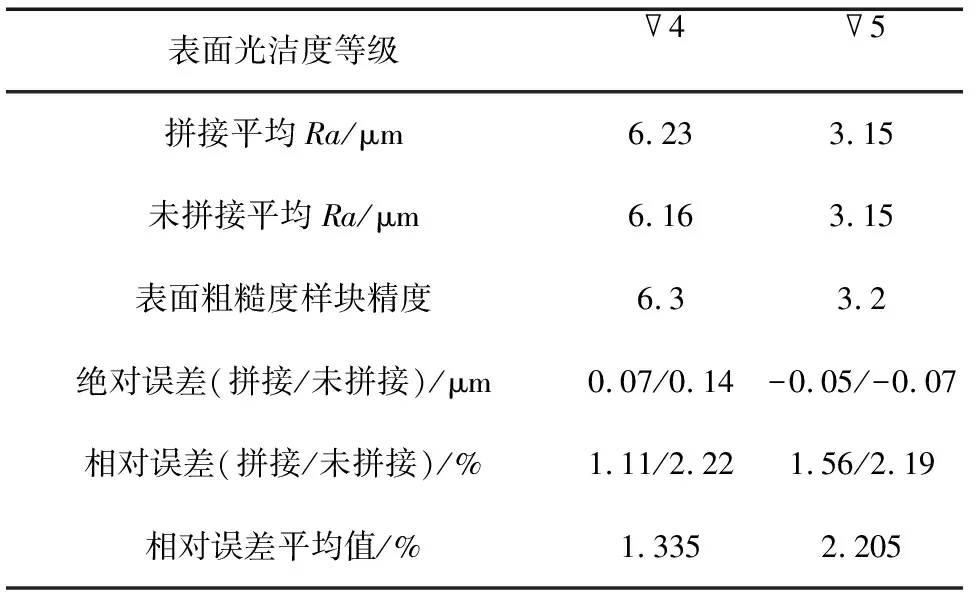

w1,w2分別表示2幅原始圖像在重疊區(qū)域的對應(yīng)像素的權(quán)值,且0 權(quán)值w1由1漸變?yōu)?,w2由0漸變?yōu)?,就可以實現(xiàn)圖像重疊區(qū)域的平滑過渡,有效消除拼接圖像的重影,本文對圖3所示的相鄰幀圖像進(jìn)行加權(quán)融合算法,得到的拼接圖像如圖5b所示,拼接處的重影消除了,邊緣更加平滑。 圖5 圖像拼接 由于光切顯微鏡的成像環(huán)境照度較低帶來圖像噪聲的污染和照度不均,本文對拼接后的表面粗糙度圖像進(jìn)行去噪和圖像增強等預(yù)處理如圖6所示。以提高圖像的對比度,突出光帶區(qū)域的特征。根據(jù)表面粗糙度圖像的灰度直方圖特征,采用最大類間方差法進(jìn)行圖像分割[22],對分割后光帶區(qū)域中存在的空洞和縫隙,本文通過構(gòu)造線性結(jié)構(gòu)元素對光帶區(qū)域進(jìn)行形態(tài)學(xué)膨脹算法填充空洞;同時構(gòu)造菱形結(jié)構(gòu)元素以形態(tài)學(xué)腐蝕算法平滑光帶邊緣,得到完整的光帶區(qū)域圖像如圖7所示。 圖6 預(yù)處理示意 由于光帶區(qū)域的上下邊緣均可用于表面粗糙度的計算,因此采用邊緣跟蹤算法提取光帶區(qū)域上側(cè)邊緣特征如圖7所示。光帶上側(cè)邊緣特征由圖像坐標(biāo)變換到如圖8所示的直角坐標(biāo)中。 圖7 二值圖 圖8 直角坐標(biāo)中的邊緣特征 由國家標(biāo)準(zhǔn)GB/T 1031-2009《產(chǎn)品幾何技術(shù)規(guī)范(GPS)表面結(jié)構(gòu)輪廓法表面粗糙度參數(shù)及其數(shù)值》中規(guī)定,采用中線制來評定表面粗糙度。中線是表面粗糙度評定參數(shù)的基礎(chǔ),最小二乘中線為邊緣輪廓各點到中線距離的平方和最小[23]。設(shè)邊緣特征為f(xi),最小二乘中線為g(xi),可得 (5) Zi為輪廓各點到中線的距離;n為輪廓像素點總數(shù)。 通過最小二乘擬合算法得到的最小二乘如圖8所示。 國家標(biāo)準(zhǔn)GB/T 1031-2009中規(guī)定,由于表面粗糙度上的微小峰谷的幅度、間距和形狀是構(gòu)成表面粗糙度的基本特征,在定量評定時,采用幅度參數(shù)、間距參數(shù)、混合參數(shù)及曲線和相關(guān)參數(shù)。幅度參數(shù)作為主要參數(shù),包括輪廓算數(shù)平均偏差和輪廓最大高度。輪廓算術(shù)平均偏差為被測輪廓線上各點至中線的距離的算術(shù)平均值,Ra越大,則表面越粗糙。Ra能客觀地反映表面微觀幾何形狀的特性。本文在取樣長度范圍內(nèi)采用輪廓算術(shù)平均偏差Ra作為評定參數(shù),其數(shù)學(xué)模型為 (6) n為x軸像素點序列;k為標(biāo)定系數(shù)。 為了驗證本文算法可行性和精度,采用如圖9所示刨削、立銑和車削3種不同加工工藝的表面粗糙度樣塊作為被測目標(biāo),加工精度所對應(yīng)的表面粗糙度數(shù)值如表1所示。光切顯微鏡使用的物鏡放大倍數(shù)為7倍,視覺測量系統(tǒng)的標(biāo)定系數(shù)為K=1.61 μm/pixel。 圖9 刨削、立銑和車削樣塊樣本 表1 面粗糙度對照表 通過本文方法,分別對3種不同加工工藝樣塊的拼接圖像和未拼接圖像進(jìn)行多次測量取平均值作為拼接圖像和未拼接圖像粗糙度測量值,刨削表面粗糙度測量值如表2所示。立銑表面粗糙度測量值如表3所示。車削表面粗糙度測量值如表4所示。 表2 刨削表面粗糙度測量值 表3 立銑表面粗糙度測量值 表4 車削表面粗糙度測量值 由3種工藝的相對誤差平均值可得刨削精度平均提高了1.26%,立銑精度平均提高了1.34%,車削精度平均提高了0.87%。圖像拼接后的測量精度平均提高了1.16%。因此,采用圖像拼接算法有助于提高粗糙度的測量精度。 基于光切顯微鏡構(gòu)建了圖像法測量表面粗糙度系統(tǒng),通過相機獲取了表面粗糙度的序列圖像,并對圖像進(jìn)行處理,實現(xiàn)了對表面粗糙度的自動測量。對取樣長度小的問題,采用基于模板拼接算法,通過建立模板圖像、圖像匹配和加權(quán)融合,實現(xiàn)了相鄰幀圖像的拼接,取樣長度增加了1 983.52 μm,且拼接出的圖像邊緣光滑無重影。根據(jù)國標(biāo)以最小二乘法擬合中線,建立輪廓算數(shù)平均偏差和輪廓最大高度評定模型。通過實驗驗證了圖像拼接算法的可行性,測量精度提高了1.16%。

3 表面粗糙度評定參數(shù)模型的建立

3.1 邊緣特征提取

3.2 最小二乘中線

3.3 評定參數(shù)

4 實驗數(shù)據(jù)分析

4.1 實驗條件

4.2 數(shù)據(jù)分析

5 結(jié)束語