模塊化水下多相分離系統實驗平臺建設

張黎明,孫吉家,王衛陽,齊 冀,薛麗麗,戴勤洋,張 凱

(中國石油大學(華東)石油工程學院,山東 青島 266580)

近年來,我國油氣田勘探開發的重心逐漸由內陸轉向深海[1]。《“十三五”國家科技創新規劃》面向2030年“深度”布局,一系列重大項目與國家科技重大專項遠近結合、梯次接續[2]。專項規劃中提到構筑國家先發優勢,圍繞“深空、深海、深地”,發展保障國家安全和戰略利益的技術體系[3]。然而,隨著海洋油氣田開發進入中后期,油井產出液含水率上升,管道靜壓和井口背壓升高,位于平臺上的處理系統已難以對油氣水混合物進行有效的分離。如果將平臺上的處理系統轉移到海底,在水下對產出液進行分離處理,僅將油氣舉升至平臺,分離出來的水直接回注海底地層,可節省大量能源,提高生產效率[4-7]。因此,水下多相分離系統的設計開發是目前海上石油開發研究的熱點之一[8]。

實驗探索是工科領域最主要的科學研究手段之一。傳統的實驗教學以教師講授內容和學生按要求完成實驗、撰寫實驗報告的模式開展,教師是實驗教學的主體,教學方式缺乏創新[9-10]。在“新工科”建設和工程教育改革的新形勢下,實驗教學體系改革勢在必行,刻不容緩[11]。本文設計了基于水下多相重力分離系統的綜合實驗教學平臺,學生能夠自主選擇分離器內部構件、設計不同分離器組合建立起特定的多相分離系統,進而探究影響系統分離效率的因素。在這一過程中能夠培養學生的自主創新和科研設計能力,學生可通過連接實驗管線、觀測油水分離現象、進行簡單的數值模擬等多項實驗環節提升自身的動手實踐、自主思考、歸納總結能力,同時將理論聯系實踐,進一步加深對課堂知識的理解和認知,提高自身的專業水平。

1 技術背景

重力分離器和旋流分離器是目前應用最為廣泛的兩種分離器[12]。重力分離器是利用流體內各組分因密度不同所受到的重力不同而實現各相分離,內部常設置入口構件、整流構件、聚結構件、捕霧構件等元件用以提高分離效率。重力分離器按照流體流動方向、結構特點和安裝方式可分為立式、臥式及管式3 種主要類型[13-15]。旋流分離器利用流體在做旋轉運動時因各組分密度差導致的離心力差別而實現多相分離,相比重力分離器具有分離效率高、成本低、占用空間小、安裝靈活等優點,但是不適合處理流量大、流速低的工況條件[16-17]。

隨著油氣田開發進入中后期,油井產出液的含水率升高,液體組分也更加復雜,單一類型的分離器難以實現有效的分離處理[18]。因此,根據不同的生產環境和工況條件,將各種類型的分離器優化組合建立相應的多相分離系統,是實現油氣水三相高效分離的合理思路和有效方法。而多相分離系統實驗教學平臺的建設將是開展水下多相分離系統基礎和創新性研究的有力手段和必要舉措。

2 實驗教學平臺建設

2.1 實驗配套裝置

實驗系統包括臥式重力分離器實驗裝置、并聯立式重力分離器實驗裝置、各類內部構件及實驗連接管線等。

圖1 為臥式重力分離器實驗裝置。分離器的內徑為30 cm,壁厚為2 cm,長度為200 cm,兩側設置有直徑相同的半球形屏障,外壁材料為PVC 透明管,便于觀測分離器內部的液體流動和分離情況。

圖1 臥式重力分離器

圖2 為并聯立式重力分離器。分離器由1 根中心立管和5 根分離支管連接組成,各分離支管根據實驗 需求安裝有不同的內部構件,中心立管與每根分離支管之間都設置有相應的閥門,可以控制中心立管內液體的流向,實現多種并、串聯流程。中心立管與分離支管的內徑相同,均為25 cm,壁厚均為1 cm,整體高均為170 cm,分離器外壁材料為PVC 透明管,便于對管內液體流動和分離情況進行觀察。

圖2 并聯立式重力分離器

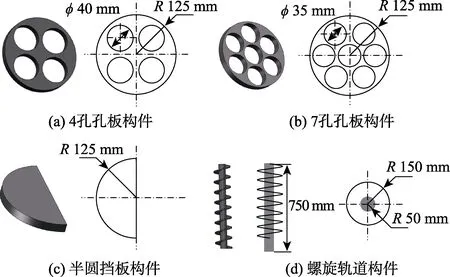

圖3 為實驗室中并聯立式分離器所使用的4 種內部構件。其中4 孔孔板、7 孔孔板和半圓擋板構件采用PVC 材料制作,厚度約為3 cm。4 孔孔板的4 個圓孔均勻分布在圓板之上;7 孔孔板構件的1 個圓孔位于圓板的圓心處,其余的圓孔圍繞其以夾角60°均勻分布;半圓擋板構件以熔接的方式固定在分離立管中。螺旋軌道構件采用不銹鋼材料制作,具體結構為圍繞中心圓柱盤旋的螺旋軌道,以焊接的方式固定在立管中。

圖3 并聯立式分離器的內部構件

2.2 綜合實驗教學平臺

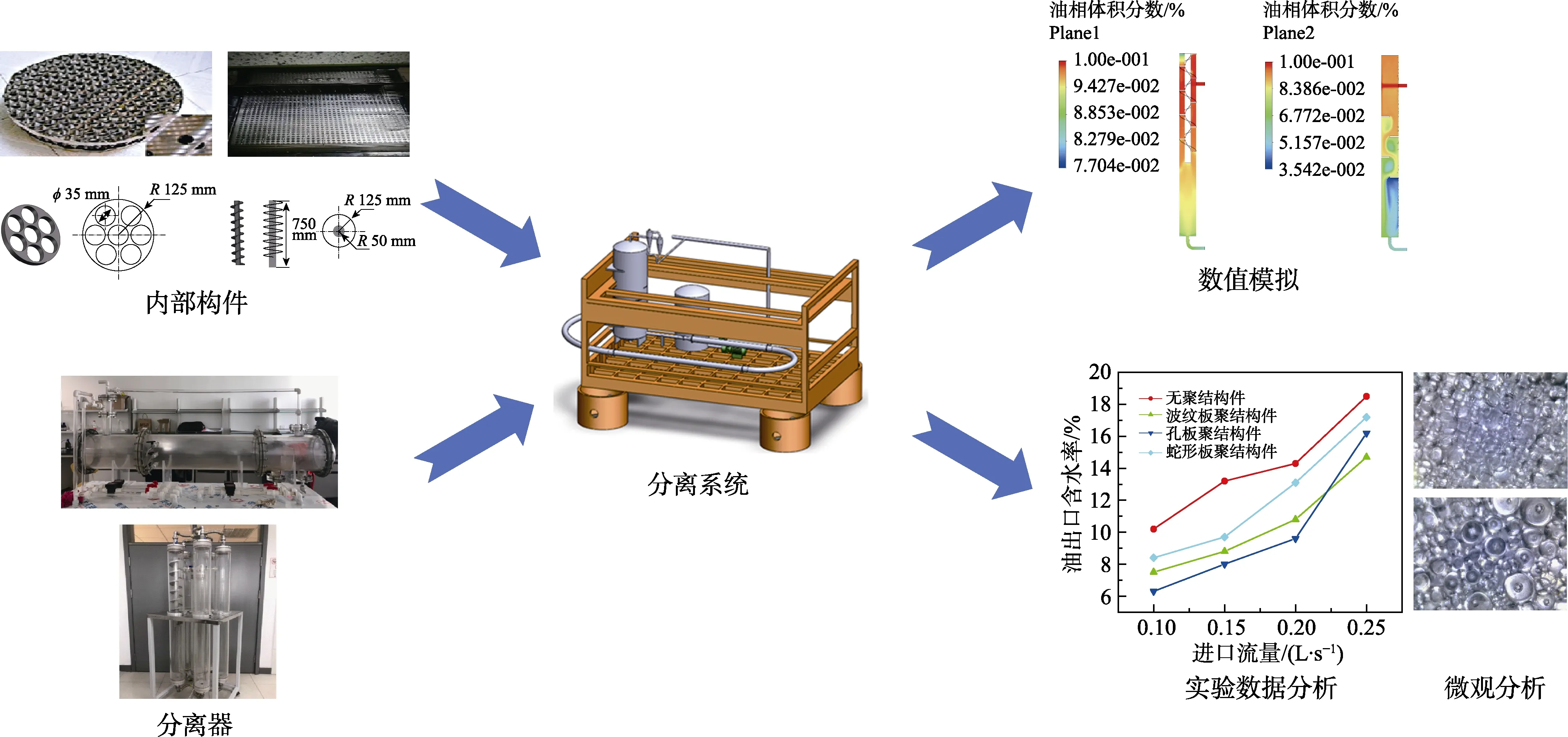

通過對傳統油水分離實驗進行模塊化升級,建立了多相分離系統綜合實驗教學平臺,如圖4 所示。學生可以根據生產環境要求將不同類型的分離器和內部構件自由組合建立起特定的多相分離系統。在室內實驗模塊中,學生根據設計思路將建立的多相分離系統通過相應的管線組裝起來,隨后按照流程開展實驗,通過可視化設備能直接觀察油水分離現象,同時采集所需的實驗樣本并測定相應參數。在數據處理模塊中,學生可使用數碼顯微鏡對所取樣品進行微觀分析,清晰地觀測到經多相分離系統處理前后的液滴粒徑差異,從而直觀地理解油水分離的原理。在數值計算模塊中,學生能夠在老師的指導下進行簡單的數值模擬,并與實驗結果對比,初步掌握流體力學相關計算軟件,了解數值模擬過程,提高綜合研究素質。

圖4 綜合實驗教學平臺

2.3 實例演示

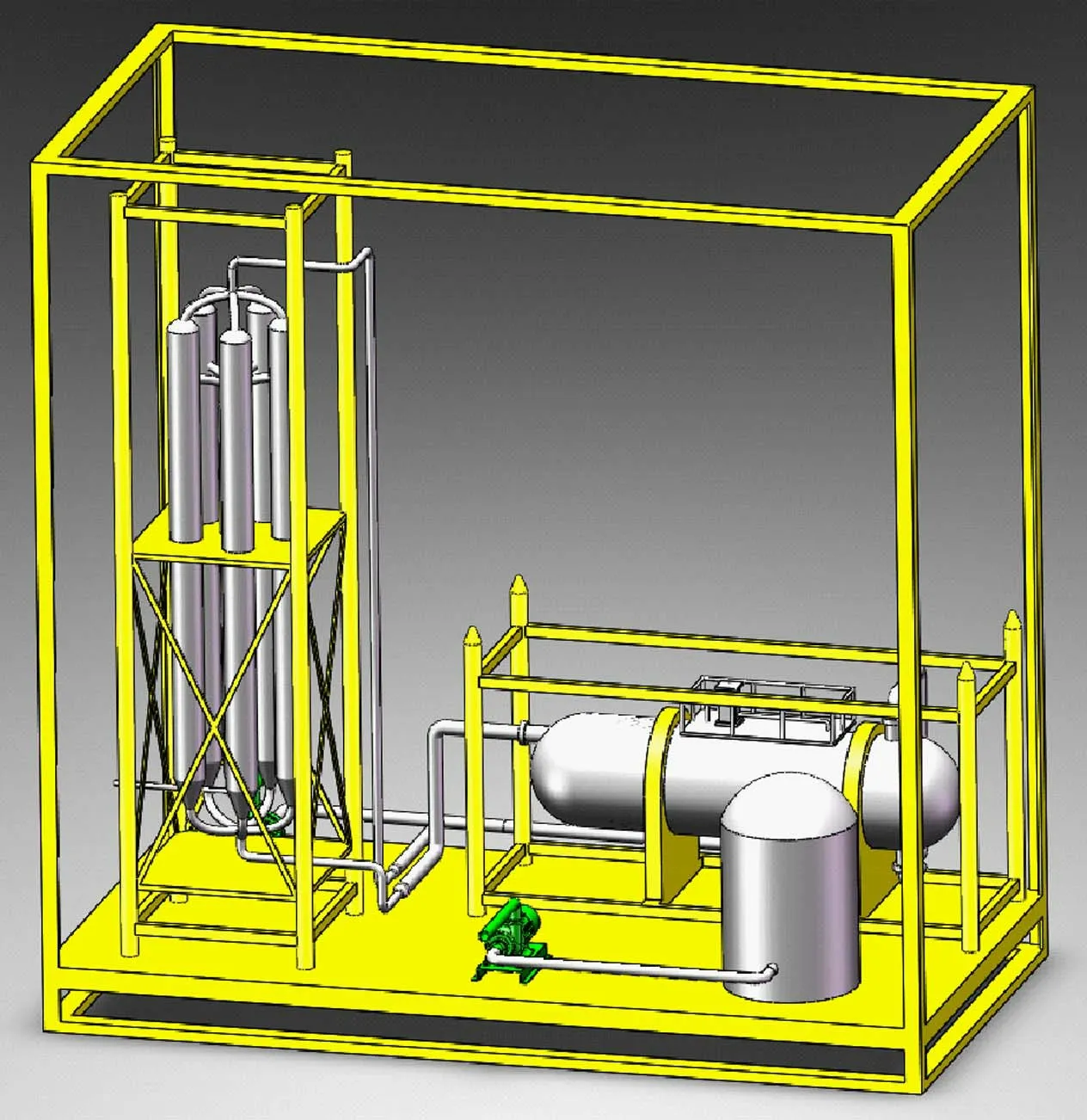

根據深海水下實際工況及生產參數,將臥式重力分離器與并聯立式分離器串聯在一起建立兩級多相分離系統,如圖5 所示。

圖5 多相分離系統設計圖

圖6 為多相分離系統的實驗圖。其中多相分離系統中的并聯立式重力分離器主要用于氣液分離,而臥式重力分離器則主要用于油水分離。在并聯立式重力分離器的4 個分離立管中安裝不同的內部構件,并保留一個空白分離立管,用于進行對照比較。

圖6 多相分離系統實物圖

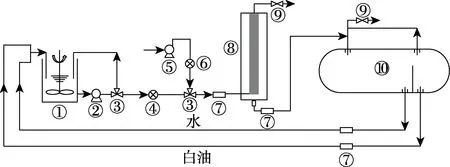

具體流程如圖7 所示,油氣水混合物由右側的攪拌桶泵入到并聯式重力分離器中完成氣液分離,處理后的液相進入臥式重力分離器進行油水分離,分離出的油相與水相經不同的出口管線回注入攪拌桶中。

圖7 實驗流程圖

實驗步驟如下:開啟攪拌機和抽汲泵②,調整三通閥門③,開通攪拌循環系統,在攪拌桶中對油水混合物進行充分攪拌使之形成穩定的乳狀液。混合液中分散相粒徑相對穩定不變后,關閉攪拌機,調整三通閥門③,開通主循環系統,使乳狀液進入液體流量計④,而空氣經過氣體渦輪流量計⑥計量后與乳狀液混合后進入到并聯立式分離器⑧中,并在其中完成氣液分離,分離出的液相則進入臥式重力分離器⑩中進行油水分離。通過系統處理后的水相和油相回注到攪拌桶①中循環使用。使用蒸餾法水分測定器對油出口處取出的樣品進行含水濃度分析,使用紫外可見光分光光度計對水出口處取出的樣品進行含油濃度分析,采用數碼顯微鏡對多相分離系統入口和出口采集的樣品進行微觀分析。

圖8 為根據上述實驗流程所測得的在不同內部構件下的油出口含水率與入口流量的關系曲線。可以發現,內部構件的加入可有效提高多相分離系統的分離效率,且不同結構的內部構件對分離效果的提升程度不同,同一內部構件在不同的流量條件所表現出的分離性能也有所不同,說明各構件的分離性能存在其適合的工況條件。

圖9 為多相分離系統入口和出口處的油層油滴微觀觀測圖,顯然多相分離系統出口處油滴的尺寸要明顯大于入口處的,從而在微觀角度說明了重力多相分離系統實現油水分離的機理與作用。

圖9 油層油滴微觀觀測圖

圖10 為螺旋管道和7 孔孔板分離立管中的油相體積分布數值模擬圖。結果表明,在兩種分離立管內部流體的油相濃度由入口到出口處逐漸降低,能夠有效地實現油水分離。其中,7 孔孔板的分離立管出口處油相濃度明顯低于螺旋管道的,這說明7 孔孔板能夠更好地提升分離器的分離性能。

3 教學運行模式

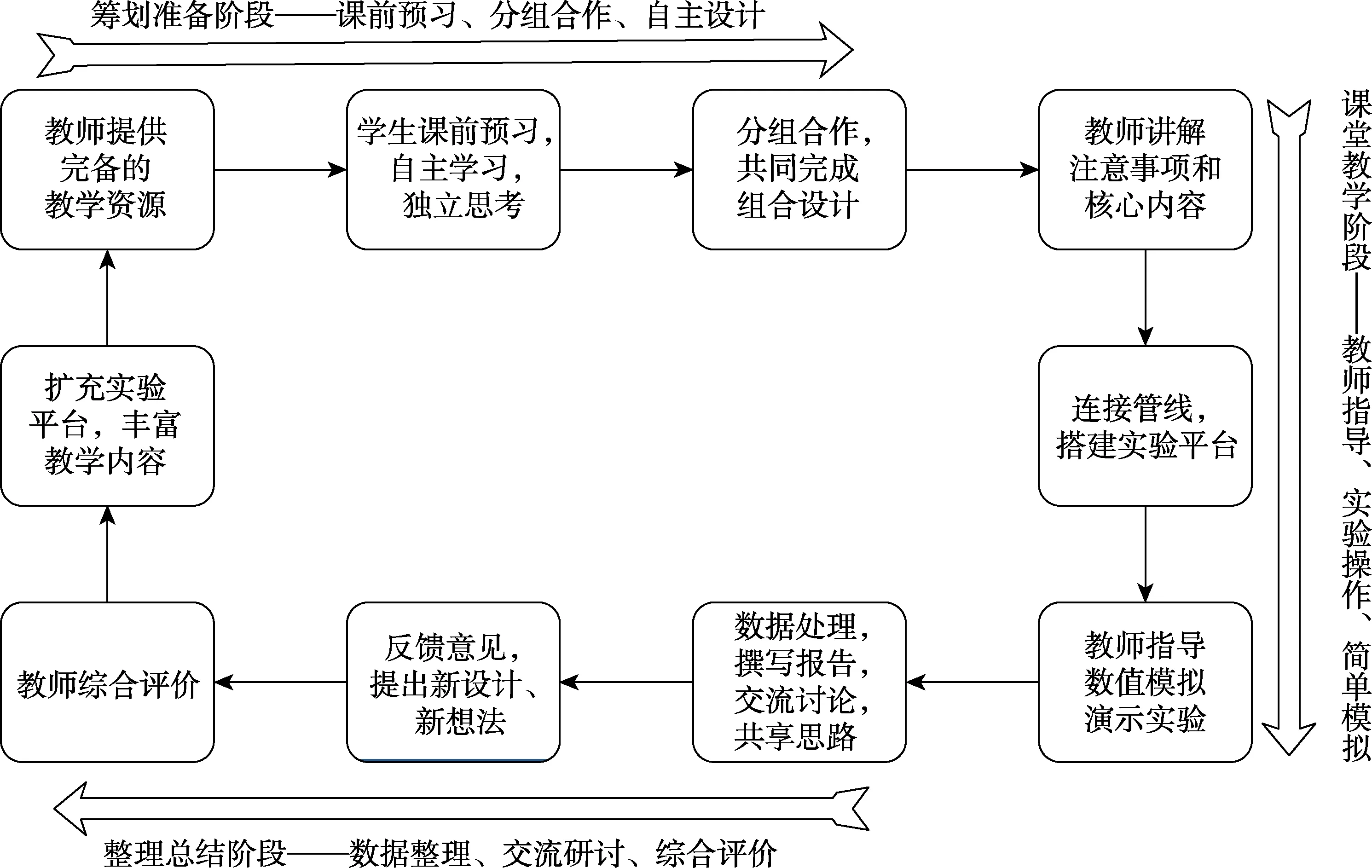

圖11 為多相分離系統實驗教學平臺運行模式。籌劃準備階段,學生根據教師發放的教學資料、課堂內容及網絡資源,對實驗教學平臺的基本信息和核心內容形成全面清晰的認識,完成多相分離系統的自主組合設計并生成實驗流程與步驟。在課堂教學階段,教師就實驗平臺的核心教學內容與學生進行充分的討論并給予指導。隨后,搭建對應的多相分離系統實驗裝置,并依照自主設計的實驗步驟進行分離實驗,觀察油水分離現象,采集樣品并測量和記錄實驗數據。最后,進行簡單的數值模擬演示實驗,與室內實驗進行對照,幫助學生了解并掌握流體動力學和數值計算的應用。通過室內實驗與數值模擬的結合,理論聯系實踐,使學生對課堂知識有更加深入的了解和認知。

實驗教學中鼓勵學生積極研究新型的分離器或內部構件,采納富有創造性和建設性的創新想法和設計思路,并據此進一步擴充實驗教學平臺、豐富教學內容、完善教學體系,實現多相分離系統實驗綜合教學平臺的改造升級,使之成為開展水下多相分離系統基礎和創新性研究的前沿陣地。

圖11 實驗教學平臺運行模式

4 結語

本文針對水下多相分離系統所存在的局限性強、靈活性差、應用單一等問題,建立了多相分離系統綜合實驗教學平臺。學生可根據實際生產需要,將各種類型的分離器與內部構件進行自由組合,設計出適合各工況的多相分離系統,并完成多相分離實驗,同時進行簡單的數值模擬。在上述過程中,逐步形成以學生為主、教師為輔的新型實驗教學運行模式。多相分離系統綜合實驗教學平臺可在學生積極探索的原動力下得到有效的改造升級,形成大量案例庫;不斷完善的實驗教學平臺也更利于培養學生自主設計、獨立思考、動手實踐、科研創新的能力,形成良性循環。