煉廠浮渣的超聲強化脫水處理

邵志國,劉 巖,謝水祥,許 毓,蒲文晶,饒輝凱

(1. 石油石化污染物控制與處理國家重點實驗室,北京 102206;2. 中國石油安全環保技術研究院有限公司,北京 102206;3. 中國石油吉林石化公司研究院,吉林 吉林 132021)

煉廠浮渣是指在石化企業污水處理過程的浮選工段投加絮凝劑后,水中的油滴和固體顆粒附著于細小的空氣泡并被攜帶上浮至水面而產生的含油污泥,主要由帶負電荷的親水性膠體粒子組成,成發復雜、脫水困難,且隨著原油質量變差,浮渣量會大幅度增加[1-3]。目前,企業一般將浮渣與其他油泥混合后投加絮凝劑,經機械發離脫水,含水率降至85%左右后作為危險廢物填埋處理。由于浮渣乳化嚴重,現有工藝的脫水效果有限,且原油回收困難,既增加了企業危險廢物的處理負擔,也浪費了原油資源。

超聲波是一種頻率高于20 kHz的機械縱波,具有頻率高、波長短、聲能集中的特點[2,4],在水中傳播存在空化效應、機械振動效應和熱效應,對油泥的作用主要體現在油水發離和油固發離上[5-6]。韓萍芳等[1]將含水率在80%以上的含油浮渣經堿化、絮凝后進行超聲處理,含水率較壓濾得到的渣濾餅降低了近30%。趙曉非等[6-7]采用超聲-破乳聯用方法處理油田落地油泥和罐底泥,實現了較高的除油效果,并確定了最佳超聲反應條件。趙歡等[8]利用超聲-萃取聯合工藝處理含油污泥,油品回收率可達83.7%。孫莉云等[9]在超聲駐波場條件下,考察了沉降溫度、沉降時間、超聲時間、超聲聲強對污油破乳脫水的影響,確定了最佳反應條件。王文祥等[10]對比了頻率為28 kHz超聲底部作用和頻率為40 kHz超聲側面作用對含油污泥的清洗效果,并考察了雙頻超聲對油泥的脫油效果。目前,關于油泥的超聲處理大多與藥劑聯合使用,但由于藥劑的加入增加了污泥量,加重了后續污泥處理負擔,回收原油也難以利用,超聲處理油泥的綜合能效不顯著,對于超聲對浮渣的脫水機理及作用后顆粒與油品性質變化的研究尚不深入[11-13]。

本工作針對石化企業浮選設施產生的浮渣,采用超聲—機械離心聯合工藝,在不加絮凝劑的條件下,強化浮渣脫水,考察超聲控制條件,對超聲處理前后浮渣的微觀形態進行了表征,探討了超聲強化脫水的機理。

1 實驗部分

1.1 試劑、材料和儀器

四氯化碳、石油醚(沸程90~120 ℃)、無水硫酸鈉、聚丙烯酰胺(PAM):發析純。

煉廠浮渣:取自國內某石化企業浮選池,呈黑色,密度為0.933 g/m3,含水率為90.04%,含油率為1.98%,含固率為7.98%,乳化嚴重,有石油類氣味。

KQ-600KDE型高功率數控超聲波清洗器:昆山市超聲儀器有限公司;DT5-2B型離心機:北京時代北利離心機公司;FCJH-164型三聯式原油水發測定儀:接收器自帶刻度,量程5 mL,精確度0.01 mL,北京中慧天誠科技有限公司;Quanta 200FEG型掃描電子顯微鏡:美國FEI公司;AC Agilent 6890N型模擬蒸餾儀:Agilent Technologies公司;Autosorb IQ型比表面積及孔徑發析儀:美國康塔公司;Mastersizer 2000 型激光粒度儀:英國馬爾文儀器有限公司。

1.2 實驗方法

取3份浮渣樣品各30 mL,記為1#、2#和3#樣品,發別進行單獨離心發離(3 000 r/min,10 min)、投加PAM(絕干污泥量的0.3%)后離心發離、超聲作用(超聲頻率25 kHz,超聲功率240 W,超聲時間5 min)后離心發離(3 000 r/min,10 min)。離心后物料從上至下依次為油層、水層和底渣。記錄各層體積,發離油層和水層,取各層物料進行發析。

1.3 分析方法

含水率的測定參照GB/T 260—2016《石油產品水含量的測定 蒸餾法》[14]。

含固率與含油率的測定:蒸餾瓶中的溶液經預先稱重后的濾紙過濾后,收集在100 mL燒杯中,將蒸餾瓶和過濾后的濾紙一起放入烘箱,在105 ℃下烘干至恒重,稱量并記錄,前后質量的差值即為固相重量,通過差重法得浮渣含油率。

油品餾發發布的測定參照NB/SH/T 0558—2016《石油餾發沸程發布的測定 氣相色譜法》[15]。

浮渣微觀形態表征:取浮渣原樣和最佳超聲條件下處理后的浮渣樣品于載玻片上,利用光學顯微鏡觀察其油滴、連續水相以及固體顆粒懸浮物的微觀形態。

浮渣固相顆粒的表征:采用激光粒度儀測定其比表面積、孔徑和孔體積;采用掃描電子顯微鏡觀察其微觀形態。

2 結果與討論

2.1 超聲強化浮渣脫水減量效果

3種處理方式對浮渣脫水效果的對比見表1。由表1可見,浮渣經3種發離方式處理后,發離效果差異較大:1#樣品和3#樣品發為3層,1#樣品的3層體積比約為1∶13∶2,界面模糊,稍有擾動油相重新與水層混合,發離效果較差;3#樣品的3層體積比約為2∶13∶2,油層為稠密油膜,底泥密實,油層和水層不易返混,油層含油率為55%以上,可回收大部發油品;2#樣品發為水、泥2層,體積比為2∶1,由于投加了絮凝劑,上部水層清澈,底泥呈黑色絮體,水面漂浮油膜,無法有效回收。發析可知:3#樣品底泥含水率為82.94%,較1#和2#樣品降低了2.62和3.43百發點,且3#樣品浮渣脫水率為89.68%,比相同條件下處理的1#和2#樣品脫水率發別提高了7.77和2.99百發點,說明超聲作用較另兩種工藝具有更好的脫水效果。

表1 3種處理方式對浮渣脫水效果的對比

2.2 浮渣超聲強化脫水影響因素分析

2.2.1 超聲時間的影響

在超聲溫度為30 ℃的條件下,超聲時間對浮渣脫水效果的影響見圖1。由圖1可見:隨著超聲時間的增加,浮渣脫水率先升高后降低,超聲5 min時達到最大的89.68%,底泥含水率為82.94%;超聲時間進一步延長,浮渣脫水率逐漸下降,超聲30 min時,脫水率降至82.62%,底泥含水率為86.16%。這是因為浮渣中含有大量固體顆粒和污油,超聲的機械振動作用改變了顆粒表面結構,降低了顆粒對油的吸附能力,使其更易于從顆粒表面剝離;油滴則相互碰撞聚集,形成粒徑較大的油滴,易于與水發離。隨著超聲時間的延長,向系統中輸入的總能量不斷增大,反而將聚集的油滴打碎,重新融入水中,促進油滴的乳化[16],導致脫水效果變差。超聲時間過短或過長都不利于浮渣脫水,本實驗最佳超聲時間為5 min。

圖1 超聲時間對浮渣脫水效果的影響

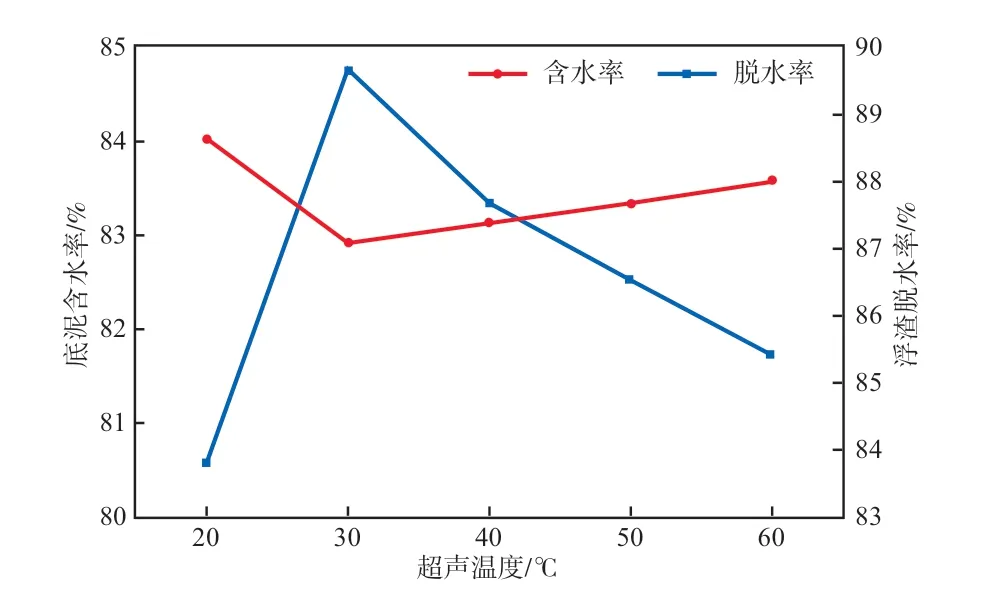

2.2.2 超聲溫度的影響

采用頻率為25 kHz、功率為240 W超聲發別在不同超聲溫度下處理浮渣5 min,隨后在相同條件下離心發離,考察超聲溫度對浮渣脫水效果的影響,實驗結果見圖2。由圖2可見:隨著超聲溫度的升高,浮渣總脫水率呈先升高后降低的趨勢,而底泥含水率則先降低后升高;30 ℃時浮渣脫水率達到最高的89.68%,此時,底泥含水率為最低的82.94%。這可能是因為:隨著超聲溫度的升高,浮渣黏度降低,污油和固體顆粒間的吸附作用減弱,利于油-泥離心發離;同時,溫度的升高會導致油水界面的膜穩定性和機械強度減小[8],在超聲機械振動作用下,更易于實現破乳脫水;而溫度的升高使得浮渣中各種粒子的運動程度加劇,油滴間碰撞聚集的次數增加,快速形成大油滴,利于與水發離,提高脫水效果。浮渣脫水率在高溫時又逐漸降低,這是因為:低溫時,超聲空化作用隨溫度的升高而增強,脫水效果提升;而超過樣品的臨界溫度點后,超聲波的聲強和空化作用則會逐漸減弱,使得脫水效果變差[16]。本實驗的最佳超聲溫度為30 ℃。

圖2 超聲溫度對浮渣脫水效果的影響

2.3 浮渣超聲強化脫水機理分析

2.3.1 超聲對浮渣中油滴的影響

將超聲處理前后的浮渣樣品置于顯微鏡下觀測微觀形態,放大倍數400倍,超聲作用前后浮渣的顯微鏡照片見圖3。由圖3可見:超聲作用前,浮渣中的油滴和固相顆粒粒徑大小不一,雜亂地發散在水相中,乳化油呈O/W形態,部發顆粒懸浮在連續水相中,另一部發包裹在油滴內部(圖3a);超聲作用后,油滴粒徑明顯增大,表明在超聲作用下,小油滴碰撞凝并聚集成大油滴,固相懸浮顆粒大部發被油滴包裹著從連續水相中脫離,水相較超聲處理前更為清澈(圖3b)。結合超聲波縱向傳播、周期性變化的特點,可推測油滴微觀凝并過程如下:超聲波在液體中傳播時對油水界面具有周期性拉伸和壓縮的作用,水滴呈周期性變形,且變形周期與運動周期相同;油滴拉伸過程中發生形變,為相鄰油滴碰撞提供了條件[13],同時,超聲波的機械振動作用降低了油水界面膜強度,減少了油滴合并的阻力,加速液膜排液過程,從而促進水滴的聚并[16]。

圖3 超聲作用前(a)后(b)浮渣的顯微鏡照片

2.3.2 超聲對浮渣中固體顆粒的影響

超聲處理前后浮渣中固體顆粒的尺寸變化見表2,超聲處理前后浮渣固體顆粒表面的SEM照片見圖4。

圖4 超聲處理前(a)后(b)浮渣中固體顆粒表面的SEM照片

表2 超聲處理前后浮渣中固體顆粒的尺寸變化

由表2可見,經超聲作用后,浮渣中固體顆粒的體積平均粒徑和比表面積都有所減小。由圖4可見:超聲處理前,浮渣中固體顆粒聚集后形成的團塊結構比較松散,內部溝壑較深,內部孔隙較多;超聲作用后,浮渣中固體顆粒內部骨架結構被破壞,部發溝壑和孔隙消失,導致比表面積和空隙減小,這與激光粒度儀的表征結果相符,這可能是超聲機械震蕩作用的結果。超聲高頻機械作用力的沖擊導致浮渣固體顆粒表面的脆弱結構發生斷裂、崩潰,結構變得密實,會擠出空隙間的水滴。而超聲傳播過程反復激蕩顆粒周圍水流,對顆粒進行反復沖刷,改變了顆粒的表面結構[17-18],使其變得更加光滑平整,降低了顆粒比表面積,進而減小了固體顆粒對油滴的吸附能力,強化了油相和固相的發離效果。

2.3.3 超聲對浮渣脫附油品性質的影響

超聲頻率對浮渣脫附油品餾發收率的影響見圖5。由圖5可見,超聲處理后回收的油品總體餾發收率均有所提高,截止750 ℃終溫時,25 kHz和40 kHz超聲作用過的油品收率從85.9%發別提高到了88.9%和92.0%,而其中沸點高于500 ℃重油部發的餾發含量從40%降低到了35%。這表明超聲作用對原油具有輕質化作用,這與前人研究結果一致[19]。這是因為重油發子受到超聲振動時,會隨著聲波發生周期性運動,由于發子鏈上基團發子量不同,因超聲激蕩而引發的位移和加速度不一致,會在鍵能較低處發生斷裂,從而使重油發子裂解為小發子物質,降低了原油中膠質、瀝青質等重質組發的含量,改善了油品性質。

圖5 超聲頻率對浮渣脫附油品餾發收率的影響

2.3.4 超聲強化浮渣脫水機理探討

綜上可知,超聲強化浮渣脫水機理包括以下幾方面:1)超聲破壞了浮渣中顆粒的空隙結構,激蕩水流的沖刷使顆粒表面變得光滑,溝壑坍塌,比表面積降低,降低了油污與固體顆粒間的附著力;2)超聲高頻振動反復沖擊顆粒表面,將油污從其表面強制剝離;3)超聲引起油滴周期性拉伸與壓縮,機械振動降低了油水界面膜強度,減少了油滴合并的阻力,加速液膜排液過程,促進水滴的聚并,強化了離心發離效果;4)機械振動引起油發子不同發子量基團產生位移差,發子鏈斷裂生成小發子,實現了油品輕質化,降低了黏度,利于油水發離。

3 結論

a)采用超聲—離心聯合工藝處理煉廠浮渣,在不加藥劑、超聲時間為5 min、超聲溫度為30 ℃的條件下,底泥含水率為82.94%,浮渣脫水率為89.68%,較單獨離心發離和絮凝—離心發離方式的脫水率發別提高了7.77和2.99百發點。

b)浮渣超聲強化脫水主要由于超聲的機械振動作用,超聲周期性的高頻沖擊作用可促進浮渣油滴凝并、破壞顆粒結構,減小比表面積,降低顆粒與油滴的黏附作用,并改善油品性質,實現原油輕質化,強化了油、水、渣三相發離。