液相吸附脫除煤油中芳烴的技術研究

苑志偉,王輝國,王德華

(1. 中國石化 催化劑有限公司,北京 100029;2. 中國石化 石油化工科學研究院,北京 100083)

經過脫硫、脫氮、脫芳精制后的煤油又稱無味煤油,可作為食用油和香花香料的萃取溶劑、化妝品調和劑、氣霧劑、油墨溶劑、紡織印染助劑和金屬加工用油等,是一類用途廣泛的特種溶劑油。為滿足安全、環保、低毒、無刺激性氣味的使用要求,需將煤油中的硫、氮含量均控制在1.0 μg/g以下,芳烴含量控制在0.10%(w)以下[1-3]。通過重油加氫裂化所得煤油餾分中的硫、氮含量已經很低,僅需進行脫芳處理即可滿足上述要求。

煤油脫芳技術已有很多文獻報道,大體可歸結為加氫精制[4-10]、磺化法[11]、萃取法[12-14]和吸附分離[15-17]等。加氫精制技術原料適應性廣、脫芳效率高、產品質量好,但需要專門的催化劑,并在高溫、高壓條件下操作,工藝流程復雜,裝置投資和運行費用高,且必須有足夠的氫源,因此應用受限,不適宜較小規模生產。磺化法和萃取法可滿足6#,120#等低沸點溶劑油脫芳要求,但對含重質芳烴的煤油餾分脫芳效果較差[18],并存在設備腐蝕、酸渣排放和萃取劑回收處理等問題。吸附法脫芳的流程簡單、條件緩和、環境友好、適應性廣,具有較好的開發應用前景,但必須解決好吸附劑再生循環利用問題。現有技術多采用變溫吸附方式[19-20],將吸附芳烴后的吸附劑利用高溫蒸汽或氣態輕烴吹掃床層的方法再生,脫附物經冷卻后收集,需頻繁進行氣/液相變換和變溫操作,過程復雜、能耗高。

本工作在常溫液相狀態下,以石油醚為置換劑,甲苯為解吸劑,通過固定床吸附分離形式,采用吸附—置換—脫附—置換循環操作方式進行煤油脫芳的實驗研究,考察了吸附劑類型、進料空速、劑油比、置換劑和解吸劑用量等對煤油脫芳效果的影響,并在實驗研究的基礎上提出了一種多柱串聯吸附分離煤油脫芳工藝。

1 實驗部分

1.1 主要原料

NaX分子篩小球:中國石化催化劑長嶺分公司;細孔硅膠:青島海洋化工集團特種硅膠廠;粗孔硅膠:北京化工廠;加氫裂化煤油餾分:芳烴含量10.50%(w),飽和烴含量89.50%(w),密度0.81 g/cm3(20 ℃),沸程177.2~207.6 ℃,膠質含量小于20 mg/L,總硫含量1.1 μg/g,總氮含量0.5 μg/g;石油醚:分析純,天津市大茂化學試劑廠;沸程60~90 ℃;甲苯:分析純,國藥集團化學試劑有限公司。

1.2 實驗方法

將吸附劑裝填于φ8 mm ×1 mm × 1 800 mm的吸附柱內,裝填體積50 mL。在常壓條件下,先用石油醚排凈吸附柱內氣體,然后以一定空速注入原料油,原料中的芳烴被優先吸附進入吸附相,待原料中的芳烴穿透吸附劑床層后,停止進原料,注入石油醚置換床層間隙殘留的煤油,而后注入甲苯洗脫被吸附的芳烴,最后再用石油醚置換床層間隙的甲苯。如此完成一個吸附—置換—脫附—置換操作周期,隨后進行下一輪吸附進料。從吸附柱出口采樣分析流出液組成。分段收集吸余液和脫附液,即可得到脫芳煤油和芳烴。采用氣相色譜法分析流出液中石油醚、甲苯、煤油餾分的含量;采用質譜法按ASTM D 2425—2009[21]規定的方法分析煤油中芳烴含量。

2 結果與討論

2.1 吸附劑篩選

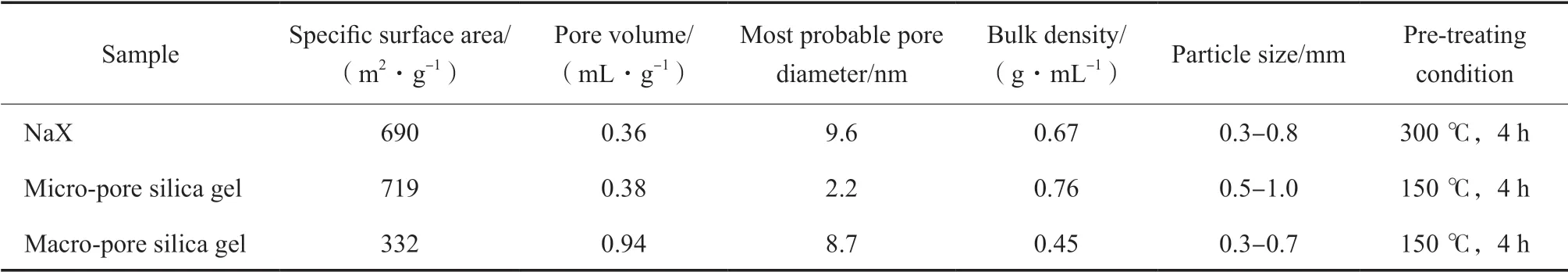

對粗孔硅膠、細孔硅膠和NaX分子篩進行干燥脫水預處理,吸附劑性質和預處理條件見表1。

表1 吸附劑性質和預處理條件Table 1 The adsorbents properties and the pre-treating conditions

先用石油醚充滿吸附柱,然后注入原料煤油,在吸附柱出口計量流出液體積,每隔5 mL取兩滴流出液試樣分析其中的芳烴含量,以流出液體積為橫坐標,芳烴含量為縱坐標,分別以粗孔硅膠、細孔硅膠和NaX分子篩作為吸附劑時的芳烴穿透曲線見圖1。由圖1可知,3種吸附劑均具有一定的脫芳能力,進料初期,原料中的芳烴被吸附,流出液中幾乎不含芳烴,隨著進料量增加,吸附劑逐步被飽和,芳烴開始穿過吸附劑床層,流出液中芳烴含量快速升高,采用粗孔硅膠作為吸附劑的流出液中最先出現芳烴,細孔硅膠次之,NaX分子篩的流出液中最晚出現芳烴,表明NaX分子篩對芳烴的吸附容量最大。根據圖1數據,采用Treybal公式[22]計算得到3種吸附劑對芳烴的動態吸附量:粗孔硅膠0.041 g/g,細孔硅膠0.075 g/g,NaX分子篩0.157 g/g。另外,實驗中發現,在完成一次吸附進料后,注入石油醚置換吸附劑床層間隙中殘留的原料組分時,以硅膠作為吸附劑時會有部分吸附的芳烴被脫附,而NaX分子篩所吸附的芳烴則很難被石油醚解吸,說明NaX分子篩對芳烴的吸附選擇性強于硅膠。因此,NaX分子篩對芳烴的吸附容量和選擇性均優于硅膠,更適于用作煤油脫芳的吸附劑。后續工作均采用NaX分子篩作為吸附劑進行研究。

圖1 不同吸附劑的芳烴穿透曲線Fig.1 The aromatic breakthrough curves of different adsorbents.

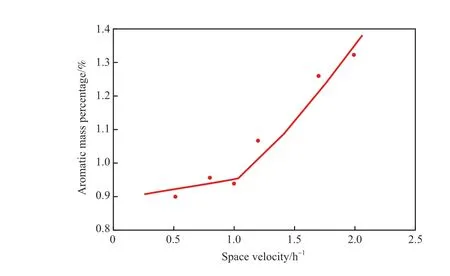

2.2 空速的影響

在煤油進料量相同的條件下,考察了不同進料空速對煤油脫芳效果的影響,結果見圖2。由圖2可知,在較低的進料空速(0.5~1.0 h-1)下,經吸附處理后,煤油中的芳烴含量可降至1.0%(w)以下,在此范圍內改變進料空速對煤油脫芳效果影響不大。當空速提高至1.2 h-1以上時,煤油中芳烴含量隨空速的提高而升高,吸附脫芳效果變差。這主要與芳烴化合物分子在吸附劑顆粒內的傳質速率有關。空速較低時,原料與吸附劑接觸時間長,利于芳烴擴散進入分子篩晶格內而被吸附;空速較高時,原料與吸附劑接觸時間短,部分未能擴散進入分子篩晶格內的芳烴就會隨液相穿過吸附劑床層而流出。因此,綜合考慮單位吸附劑的原料處理能力和脫芳效果,進料空速選為1.0 h-1較為適宜。

圖2 進料空速對煤油脫芳效果的影響Fig.2 The influence of feed space velocity on the dearomatization effect of kerosene.

2.3 劑油比的影響

劑油比為吸附劑裝填體積與一次吸附進料體積的比。通常,劑油比越高,脫芳效果越好,但單位體積吸附劑的原料處理量就越小;劑油比越低,單位體積吸附劑的原料處理量越大,但脫芳效果會變差。將吸附劑裝填量固定不變,每次向吸附柱中注入不同體積的原料煤油。劑油比對煤油脫芳效果的影響見圖3。由圖3可知,隨著劑油比升高,經吸附處理后煤油中的芳烴含量呈逐漸降低的趨勢。當劑油比為1.00時,即進料量與吸附劑裝填體積相等時,煤油中芳烴含量降為1.66%(w);劑油比提高至1.25,即進料量為吸附劑裝填體積的0.8倍時,煤油中芳烴含量降為0.93%(w);繼續提高劑油比至2.00,即進料量為吸附劑裝填體積的0.5倍時,煤油中芳烴含量降為0.08%(w)。可見,若想獲得芳烴含量小于0.10%(w)的無味煤油,吸附脫芳操作的劑油比至少應達2.0以上。

圖3 劑油比對煤油脫芳效果的影響Fig.3 The influence of adsorbent-oil ratio on the dearomatization effect of kerosene.Test conditions referred to Fig.1.

2.4 置換劑和解吸劑用量的選擇

為實現煤油與芳烴的清晰分離以及吸附劑的循環利用,將煤油吸附脫芳過程設計為吸附—置換—脫附—置換的周期性操作。進料后置換的目的是將吸附劑床層間隙中的煤油組分置換出去以提高脫芳煤油收率;脫附后置換的目的是將吸附劑床層間隙中的甲苯置換出去以便于下一次進料的芳烴吸附。石油醚置換煤油組分的流出曲線見圖4。由圖4可知,隨著石油醚的注入,流出液中煤油含量逐漸降低,石油醚含量逐漸升高,石油醚注入量為40 mL時,流出液中煤油含量降至1.00%(w)以下。由此可見,至少需要0.8倍吸附劑裝填體積的石油醚方可將顆粒間隙存留的煤油置換干凈。由圖4還可知,流出液中芳烴含量的變化趨勢與煤油組分一致,沒有出現明顯的脫附峰,說明采用石油醚置換不會使分子篩中吸附的芳烴脫附下來。

圖4 石油醚置換煤油流出曲線Fig.4 The effluent curves of the kerosene displaced with petroleum ether.Test conditions referred to Fig.1.

進一步考察了甲苯對吸附芳烴的脫附過程,在完成一次吸附進料并用石油醚置換后,向吸附柱中注入20 mL甲苯,然后改用石油醚置換吸附柱中的液相物料,從吸附柱流出口取樣分析流出液組成,甲苯脫附芳烴流出曲線見圖5。由圖5可知,隨著甲苯的注入,吸附劑中的芳烴逐步被脫附下來,曲線中出現明顯的芳烴脫附峰,芳烴含量達到峰值后呈現逐漸降低的趨勢,當流出體積達35 mL時,芳烴含量降至約0.10%(w),而此時流出液中甲苯含量仍有約20.00%(w),說明注入0.4倍吸附劑裝填體積的甲苯即可滿足芳烴脫附要求。由圖5還知,自第20 mL起停進甲苯改用石油醚置換后,流出液中甲苯含量逐漸降低,至第50 mL時,吸附劑床層間隙中的甲苯連同脫附下來的芳烴一起,基本被石油醚置換干凈,隨后即可進行下一周期的吸附進料。

圖5 甲苯脫附芳烴流出曲線Fig.5 The effluent curves of the aromatics desorbed with toluene.Test conditions referred to Fig.1.

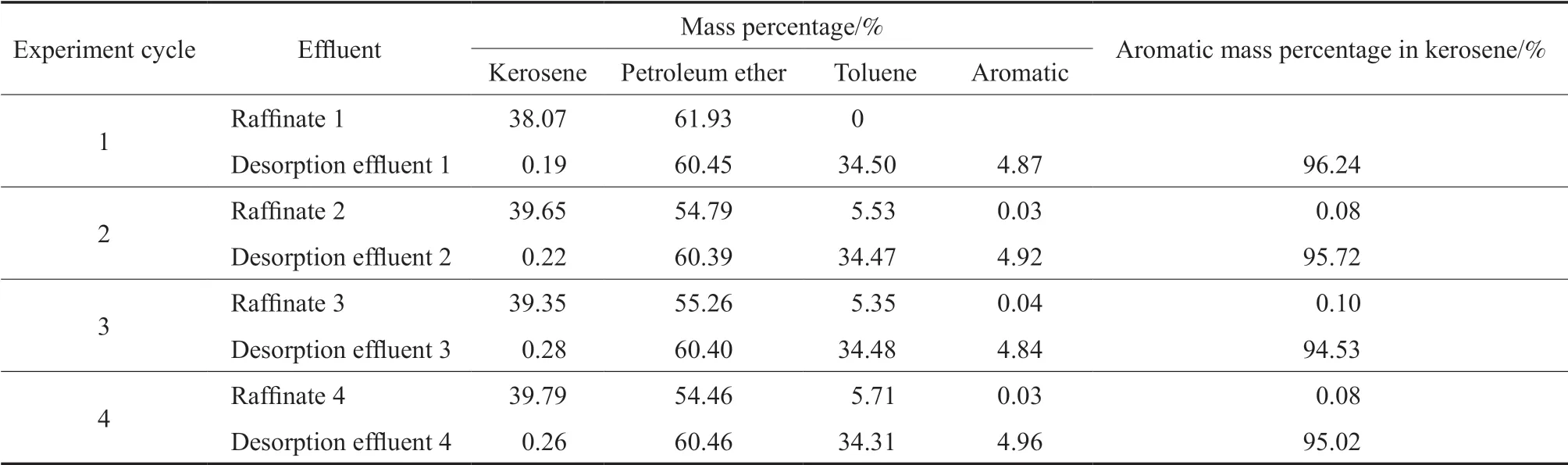

2.5 單柱循環實驗

在最佳條件下,連續進行了4個周期的吸附—置換—脫附—置換單柱循環實驗,依次注入25 mL原料煤油、40 mL石油醚、20 mL甲苯、40 mL石油醚,從吸附柱出口分段收集流出液,將煤油進料和石油醚置換煤油的流出液記作吸余液,將甲苯進料和石油醚置換甲苯的流出液記作脫附液,分別分析各段流出液的組成,吸余液和脫附液的組成及其含量見表2。

表2 吸余液和脫附液的組成及其含量Table 2 Composition and content of the raffinate and the desorption fliud

由表2可知,吸附劑初始被石油醚飽和,第 一進料周期所得吸余液中只有脫芳后的煤油和石油醚組分,原料中的芳烴幾乎被完全吸附,所得脫附液則為甲苯、被甲苯脫附的芳烴和石油醚的混合物;在后續循環實驗中,進原料時煤油中的芳烴被吸附并將吸附劑中的甲苯置換出來進入吸余液,進甲苯時吸附劑中的芳烴又被甲苯脫附進入脫附液。如此循環操作,可從吸余液中分離得到芳烴含量小于0.10%(w)的脫芳煤油,從脫附液中得到質量分數約95%的重質芳烴。

3 連續操作裝置流程建議

為實現煤油吸附脫芳的連續化操作,參考文獻[23],可將工業裝置設計為如圖6所示的多柱串聯的流程形式。

吸附區設置三段吸附柱以保證脫芳效果,兩個置換區和脫附區各設置一段吸附柱,合計六段吸附柱。每隔一定時間同步向右切換一次進料和出料管線位置,可以連續獲得吸余液和脫附液。吸余液送精餾塔1,從塔頂蒸出甲苯和置換劑,塔釜采出脫芳煤油產品;脫附液送精餾塔2,從塔頂蒸出甲苯和置換劑,塔底為從煤油中脫除的重質芳烴;甲苯和置換劑混合物則通過精餾塔3分離后返回吸附分離單元循環使用。

圖6 煤油吸附分離脫芳烴裝置流程示意Fig.6 Schematic diagram of the kerosene dearomatization unit by adsorption and separation.

4 結論

1)在常溫常壓液相條件下,以NaX分子篩為吸附劑,60~90 ℃石油醚為置換劑,甲苯為解吸劑,經過吸附分離過程可將煤油中芳烴含量由10.50%(w)降至0.10%(w)以下。

2)煤油吸附脫芳適宜的操作條件為:體積空速1.0 h-1,吸附進料量為吸附劑裝填體積的0.5倍,置換劑注入量為吸附劑裝填體積的0.8倍,解吸劑注入量為吸附劑裝填體積的0.4倍。

3)根據單柱吸附—置換—脫附—置換多周期循環的實驗結果,提出了六段吸附柱串聯吸附分離加三塔精餾分離的煤油脫芳流程,可實現裝置連續操作,以及吸附劑、置換劑、解吸劑的循環利用。