汽車(chē)四門(mén)總成壓合質(zhì)量控制

文/劉鴻,呂貽旬,李寧寧·奇瑞汽車(chē)河南有限公司

本文分析了汽車(chē)生產(chǎn)中四門(mén)總成壓合質(zhì)量的影響因素,并根據(jù)實(shí)際經(jīng)驗(yàn),對(duì)四門(mén)壓合過(guò)程中影響壓合質(zhì)量的原因進(jìn)行深入分析,制定相應(yīng)的整改措施,為后期新車(chē)型開(kāi)發(fā)過(guò)程中四門(mén)壓合產(chǎn)生同類(lèi)問(wèn)題的解決提供借鑒。

車(chē)門(mén)總成通常由門(mén)外板、門(mén)內(nèi)板、門(mén)內(nèi)板加強(qiáng)板、門(mén)上段等組成,車(chē)門(mén)內(nèi)板是各種附件的安裝基體,門(mén)外板與內(nèi)板總成包邊是門(mén)總成最后一道工序,通過(guò)焊裝夾具夾緊、焊接集成內(nèi)板分總成,再由壓合模壓合(或滾邊機(jī)器人滾邊),形成總成裝車(chē)匹配,四門(mén)總成裝配流程如圖1所示。內(nèi)板的焊接設(shè)計(jì)方式和外板的工藝設(shè)計(jì)對(duì)門(mén)總成的尺寸控制有直接影響。

四門(mén)總成質(zhì)量的影響因素

門(mén)內(nèi)板焊接質(zhì)量

目前,內(nèi)板焊接方式通常分為4類(lèi),單從尺寸控制點(diǎn)出發(fā),門(mén)內(nèi)板前后部、上段加強(qiáng)板一體式拉延成形設(shè)計(jì)更利于總成尺寸管控;門(mén)內(nèi)板前后部、上段加強(qiáng)板分離式設(shè)計(jì)焊接面增加、焊接變形導(dǎo)致門(mén)總成尺寸更難控制。

⑴門(mén)內(nèi)板前部、門(mén)內(nèi)板后部、上段加強(qiáng)板分離式設(shè)計(jì),如圖2所示。這種組合和焊接方式材料利用率高、材料制造成本低,存在的弊端就是沖壓件的沖次費(fèi)用高、單件/焊接尺寸一致性管控異常風(fēng)險(xiǎn)大、焊接成本高,奇瑞捷途X90車(chē)型就采用該種焊接組合方式。

⑵門(mén)內(nèi)板前后部一體、上段加強(qiáng)板分離式設(shè)計(jì),如圖3所示。這種組合和焊接方式材料利用率高、利于單件/焊接尺寸一致性管控,但是內(nèi)板強(qiáng)度低,一般運(yùn)用于低端、安全質(zhì)量要求低的車(chē)型。

圖1 四門(mén)總成裝配流程

圖2 門(mén)內(nèi)板前后部、上段分離

圖3 門(mén)內(nèi)板前后部一體、上段分離設(shè)計(jì)

⑶門(mén)內(nèi)板前后部激光拼焊、上段加強(qiáng)板分離式設(shè)計(jì),如圖4所示。這種組合方式材料利用率高、利于單件/焊接尺寸一致性管控,存在的弊端是激光拼焊穩(wěn)定性差、模具精度/壓機(jī)精度要求高,目前奇瑞捷途X70車(chē)型采用的是這種組合方式。

圖4 前后部激光拼焊、上段分離設(shè)計(jì)

⑷門(mén)內(nèi)板前后部、上段加強(qiáng)板一體設(shè)計(jì),如圖5所示。這種組合方式利于單件/焊接尺寸一致性管控,但單件材料利用率低。

圖5 前后部、上段一體設(shè)計(jì)

門(mén)外板焊接質(zhì)量

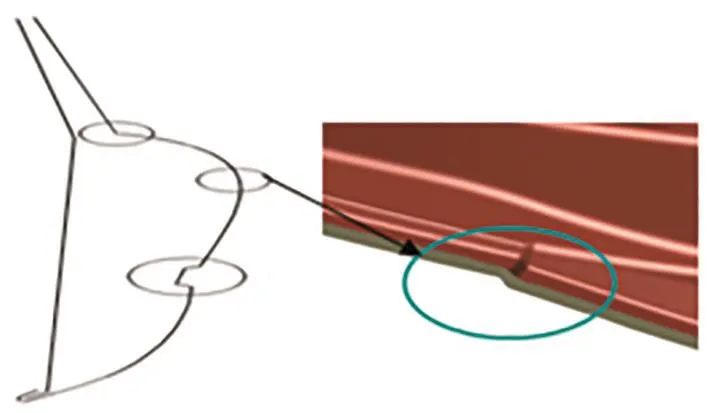

門(mén)外板單件翻邊長(zhǎng)度、翻邊R角工藝設(shè)計(jì)對(duì)門(mén)總成包邊尺寸影響尤為突出,門(mén)外板設(shè)計(jì)前期需提前考慮外板料邊長(zhǎng)度和翻邊R角工藝缺口避讓。通常門(mén)外板料邊高度不超過(guò)10mm(水滴包邊除外),如圖6所示。

圖6 外板料邊高度示意圖

門(mén)外板料邊與內(nèi)板交疊面不能小于4mm,否則涂裝PVC膠蓋不住料邊,影響總成外觀質(zhì)量;板料邊與內(nèi)板交疊面不能大于7mm,否則包邊面存在起皺的風(fēng)險(xiǎn),影響涂裝PVC膠波浪。

門(mén)外板翻邊R角(圖7)等關(guān)鍵區(qū)域,料邊不可過(guò)長(zhǎng),通常在5mm左右,過(guò)長(zhǎng)會(huì)導(dǎo)致翻邊開(kāi)裂或翻邊起皺,折角受力面會(huì)影響門(mén)總成平度尺寸。包邊轉(zhuǎn)角處或造型急劇變化處的料邊建議2~3mm預(yù)彎不包邊,如圖8所示。包邊轉(zhuǎn)角圓弧跨度大,外板翻邊長(zhǎng)度建議5mm左右,料邊過(guò)長(zhǎng)會(huì)導(dǎo)致圓弧處起皺,如圖9所示。

沖壓件焊接后的影響

圖10為焊接分總成各零部件焊接匹配關(guān)系,圖11對(duì)應(yīng)門(mén)內(nèi)板與各零部件、焊點(diǎn)區(qū)域,這些關(guān)鍵區(qū)域平度、R角需做重點(diǎn)管控,不允許有超差點(diǎn)。具體序列為:1、2門(mén)上段搭接匹配面,3窗框加強(qiáng)板焊接匹配面,4鉸鏈安裝板焊接匹配面,5、7防撞桿焊接匹配面,8前后門(mén)內(nèi)板焊接匹配面,9、10外板壓合包邊面。

圖7 門(mén)外板關(guān)鍵區(qū)域尺寸控制

圖8 轉(zhuǎn)角處或造型急劇變化示意

圖9 轉(zhuǎn)角圓弧跨度示意圖

圖10 焊接分總成各零部件焊接匹配關(guān)系

圖11 門(mén)內(nèi)板與各零部件、焊點(diǎn)區(qū)域

沖壓?jiǎn)渭馁|(zhì)量管控要結(jié)合門(mén)總成各零部件的焊接匹配關(guān)系,重點(diǎn)焊接面、匹配點(diǎn)需加嚴(yán)管控(含檢具檢測(cè)盲區(qū)),所以沖壓件單件工程師不但要了解沖壓?jiǎn)渭|(zhì)量,還要了解總成焊接的匹配關(guān)系,這樣更有利于后序總成尺寸的管控。

壓合模的影響

壓合模主要由上模(含上模座、預(yù)彎?rùn)C(jī)構(gòu)驅(qū)動(dòng)、壓合刀固定座、壓合刀、壓料芯本體、壓爪、定位導(dǎo)向等零部件)、下模(含下模基座、預(yù)彎?rùn)C(jī)構(gòu)、胎模、傳動(dòng)機(jī)構(gòu)、電氣元件等零部件)組成。

通常壓合模作業(yè)過(guò)程中影響壓合總成質(zhì)量的關(guān)鍵部分及注意事項(xiàng)有以下四部分:

⑴上模內(nèi)板定位銷(xiāo)(通常2根)。壓合過(guò)程中上模內(nèi)板定位銷(xiāo)起到定位內(nèi)板位置作用,保證壓合過(guò)程中內(nèi)板分總成在模腔內(nèi)不竄動(dòng)。上模內(nèi)板定位銷(xiāo)若出現(xiàn)位移,將影響內(nèi)板在外板中心的位置,從而導(dǎo)致門(mén)總成輪廓尺寸發(fā)生變化。

⑵預(yù)彎?rùn)C(jī)構(gòu)。預(yù)彎?rùn)C(jī)構(gòu)主要通過(guò)壓機(jī)下壓預(yù)彎鑲塊對(duì)外板翻邊預(yù)彎角度。預(yù)彎鑲塊的預(yù)彎角度直接影響外板料邊預(yù)彎角度,同樣直接影響壓合主刀的壓合質(zhì)量。

⑶壓爪。壓爪屬于壓料芯機(jī)構(gòu)件,其作用是在壓合預(yù)彎過(guò)程中,貼合內(nèi)板防止內(nèi)板預(yù)彎移位。因壓爪均勻分布在壓料芯四周(正常單邊2~6個(gè),共3面),工作面研合率高低直接影響壓合總成平度。

⑷壓合刀。壓合刀主要通過(guò)壓合鑲塊對(duì)內(nèi)外板合邊,壓合刀基準(zhǔn)直接影響壓合總成尺寸質(zhì)量。

結(jié)論

通過(guò)對(duì)四門(mén)壓合過(guò)程中影響壓合質(zhì)量關(guān)鍵因素的分析,得出以下結(jié)論:⑴內(nèi)板的焊接設(shè)計(jì)方式和外板的工藝設(shè)計(jì)對(duì)門(mén)總成的尺寸控制有直接影響;⑵門(mén)內(nèi)板前后部、上段加強(qiáng)板一體式拉延成形設(shè)計(jì)更利于總成尺寸管控;⑶門(mén)外板單件翻邊長(zhǎng)度、翻邊R角工藝設(shè)計(jì)對(duì)門(mén)總成包邊尺寸影響尤為突出,門(mén)外板設(shè)計(jì)前期需提前考慮外板料邊長(zhǎng)度和翻邊R角工藝缺口避讓?zhuān)虎葍?nèi)板定位銷(xiāo)、預(yù)彎?rùn)C(jī)構(gòu)、壓爪、壓合刀是壓合模影響壓合質(zhì)量的四個(gè)關(guān)鍵機(jī)構(gòu)。