孫志剛:每天進步一點點

文/賈亞莉·FM記者

2019年12月20日,長城汽車股份有限公司天津生產基地第300萬輛車正式下線,園區內“雄啟三百萬,智領新未來”的宣傳標語隨處可見。該生產基地位于天津經濟技術開發區,于2011年8月投產,項目總投資126.7億元,可實現H6、M6、F7、F7X等六款車型的生產。近日,《鍛造與沖壓》雜志記者一行來到天津,采訪了長城汽車股份有限公司天津哈弗分公司(以下簡稱“天津哈弗”)副總經理孫志剛先生,請他帶我們一起走進天津哈弗的“智慧工廠”。

自動化生產線

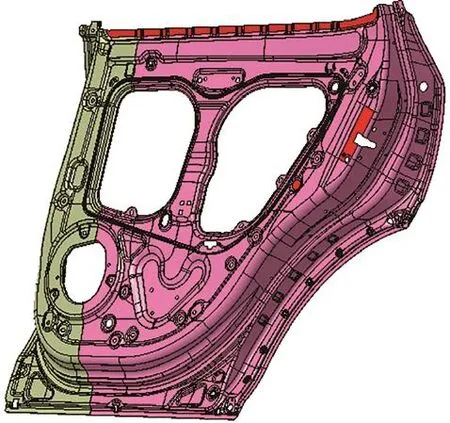

天津哈弗生產基地包含了沖壓、焊裝、涂裝、總裝四大工藝,9大生產車間。其中,沖壓車間是國內工程深度最深的工廠之一,共有8條板料生產線,10條沖壓件生產線,全部采用整線封閉式智能監控自動化生產,包括國際一流水平的機械臂和機器人、卷料智慧制造系統、板料BPMS系統、自動化裝筐系統、一鍵換模系統、生產監控系統等,人員勞動強度相對較低,工作環境較好。

孫志剛介紹到:“板料生產線采用了落料、高速擺剪、飛剪、激光拼焊等國際先進的生產工藝裝備,擁有國內最先進的側堆垛和步進式板料堆垛方式,有效保證碼垛精度(偏差±1mm)及板料質量,提升了材料利用率和生產效率。沖壓件生產線包括4條大型外板件生產線,由濟二壓力機及德國斯特曼機械臂組成,首臺壓力機噸位分別為2400噸、2000噸、1600噸、1600噸;3條大型內板件及加強板制件,由濟二壓力機及德國庫卡機器人組成,首臺壓力機噸位分別為1300噸、1000噸、1000噸;3條小型制件生產線,均為西班牙法格多工位壓力機,噸位均為2500噸,滿足各種類型制件的生產。

“線體生產節拍處于國內先進水平,板料生產線在35~120次/分鐘之間,激光拼焊線20秒/循環,最高可實現6片板料同時焊接,沖壓件生產線A線9次/分鐘、B線10次/分鐘、C線20次/分鐘,滿足日產2100臺車的需求。”

智慧工廠建設

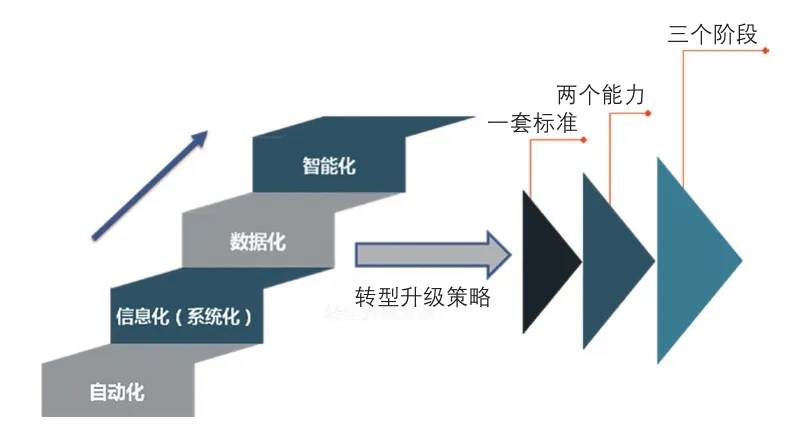

“5G技術、工業人工智能(IAI)、大數據算法等新理念,新方法帶給企業新的變革。智慧工廠是未來的發展方向,是智能生產的主要載體,新一代人工智能技術與先進制造技術的融合將使生產線、車間、工廠發生革命性的大變革,天津哈弗工廠將會向自學習、自適應、自控制的新一代智能工廠進軍。”孫志剛談及長城汽車智慧工廠的建設時說,“長城汽車依托,一套標準(面向長城汽車智能化轉型的IT技術架構標準);兩個能力——業務流程結構及標準化能力(業務中臺)和業務數據化建模及算法能力(數據中臺);三個階段——業務數據化(在集團公司全面開展智能制造方面的探索與實踐)。”

具體到近幾年天津哈弗沖壓智慧化的演進路線,孫志剛說到:“我們依托智能平臺系統分別在QCTSM方面進行了智能化的升級改造。以新技術為輔助手段,模具測量數據自動上傳;以過程管控為手段,實時數據采集、調取、分析、上傳、趨勢形成,為質量追溯創造條件。

生產過程模擬仿真采用計算機虛擬制造仿真軟件代替實物,在設計開發階段將壓機、自動化設備、模具結構以及板料性能參數全部建立數字模型,綜合模擬生產過程,分析設計不足并改進,使生產線設計達到最優,減少現場問題,縮短研發及調試周期,便于應對快速變化的市場需求,搶占先機。

通過軟件系統開發、設備PLC、傳感器等形式,實現生產過程的目視化、數字化管理,達成產品全生命周期管理。原材料從出廠開始一直到沖壓件配送到焊裝線體整個過程均在智能監控下,實時顯示物料和設備的狀態,自動采集分析產品數據和設備運行數據,為管理決策提供數據支持,例如設備故障預防,防止意外停機事故,同時能夠遠程操作設備,讓操作更精準,形成自動化、數字化、智能化的智造工廠。”

智能運維體系

從傳統運維到智能運維,實際上一個核心的變化是:從以人為核心的設備管理方式,轉變為以數據為核心的管理模式。沖壓車間壓機系統,通過建設智能運維平臺,實時采集沖壓設備3200點位、實時可視化監控和數據分析、設備健康報告自動生成,從而實現智能排程、點巡檢、檢修和運營。沖壓設備智能運維解決設備關鍵參數無法實時監控、設備故障無法探究預測達成實時監控等方面的難題。天津哈弗整車智能運維的整體架構,由平臺、專家系統和標準化體系三個關鍵部分組成。

孫志剛具體介紹了智能運維的三層構建:“首先,我們工廠的智能運維可以理解為是基于設備狀態變化趨勢的智能決策。大量與設備直接相關的管理人員、技術人員等,需要共同的、通用的工作平臺。在平臺上實現壓機線數據感知、上云與清洗,AI智能分析,知識庫和AR維護指導。

“其次,專家系統的建立要把現場的設備管理人員,工藝人員經驗知識轉化成基于機理的模型,可以利用一些大數據、機器學習的方式去對它進行深度挖掘和預測,壓機設備中頻譜分析、油液分析、閥組壓力分析需要結合現場實現落地。

“最后是標準化體系的建設。不同的維修人員由于技能水平差異,最終出來的效果可能不同,知識庫統一維修規范和檢驗標準,才能保證維修保養質量。”

天津哈弗工廠設備狀態相關的數據都是自動通過在線方式來獲取的。基于專家、設備管理人員的經驗知識轉化成計算規律,通過判斷規則和模型分析,來對設備狀態進行智能判斷和智能診斷;同時結合生產系統的生產計劃,排定什么時候可以停機,什么時候可以去實施維修;然后系統會把相應委托單的檢修任務和維護任務,通過系統的方式,自動地推送到相關的資源方等。

“三專”精神

一個持續增長的企業一定視品牌為企業的生命,長城汽車秉持“專注、專業、專家”的品牌理念,其核心在于一個“專”字。長城汽車將“專” 定義為全過程,全領域的“專”。在品質管理方面,除了大力建設全員品質文化之外(每天早會口號:“科學提品質 聚焦主品牌”),還會在嚴格的品質管理體系的基礎上,依托精益思想和智能品質管理平臺,打造長城的“零缺陷”產品。

孫志剛自豪地說到:“為了提升品質,我們從研發、生產的各個環節不遺余力的進行投入。在2019年3月份,我們外聘了多名外籍專家,同時組成本地專家小組,從作業標準化、模具預防性保養、過程關鍵質量映射、影響質量疑難問題、管理目視化等方面開展工作,提升產品品質。專家小組成員學習外聘專家的理念及方法,培養自己、成就自我,鉆研專業知識,持續改善現場,提升產品品質及現場管理水平。”

育人鑄魂

一個企業的內在精神氣質,決定了一個企業員工的行為方式。一個有理想的企業一定有強大的內心動力,才可以幾十年如一日的堅持自己的文化和信仰。如今,在復雜多變的社會狀態中生存,只有以適合自己的文化和管理方式治理企業,才能做到出類拔萃,才能成就一個與眾不同的企業。長城汽車致力于為顧客提供高品質的產品和服務,秉承“造車先育人,育人先鑄魂”的理念,“每天進步一點點”的企業精神,促進公司的發展與成長,公司與員工的共同成長。

近幾年一直持續開展“十百千”人才發展戰略,同時利用“雙通道”的職業發展規劃路線及機制,培養高素質的員工隊伍。孫志剛談及天津整車設備人員的整體素質的提升時,深有感觸地說到,“歷時三年,我們打造了千萬級的保全技能實訓基地。基地涵蓋鉗工、焊接、氣路、電氣、機器人等基礎訓練,同時結合員工的現場項目推進,系統的提升保全隊伍的戰斗力,此基地還承接了天津當地政府人員培養的訓練需求,期間有千人次在此訓練。”

孫志剛還介紹了發揮員工智慧和轉變員工思維模式的方法,“合理化建議是發揮員工智慧的途徑之一,我們倡導并激勵員工提出并改進現場問題點,哪怕僅僅是節省1分錢或品質提升0.1個百分點,只要比之前略有提升就可以提出合理化建議,一天提升一點點,堅持不懈長期開展,將會呈現跨越式提升,員工在此過程中不僅獲得了物質獎勵還提升了自己的能力,為以后的自我發展打下堅實的基礎。

“同時,經常提出合理化建議能夠促使員工發現更多的問題點,形成固定的思維模式,是不是能夠做得更好,是不是有更好的方法,不斷提升制件合格率、生產效率等指標。員工在思考、沉淀智慧,尋求解決方法的過程中改善原有思維模式。”

結束語

采訪結束,記者一行有幸在專業的SUV測試路上試乘了最新款的哈弗F7X,高速環道、陡坡緩降、顛簸路、正弦路、卵石路、ABS/ESP路上體驗,都給我們帶來了很刺激的感受。我們還發現,這款車是專為客戶打造的年輕化、運動化、全球化的全新產品,具有潮動的外形、環形智慧座艙、L2級別自動駕駛,還具備語音控制+車載wifi功能等。這款車用實力證明,“為顧客帶來更好的體驗,是長城人共同的追求”。