一種側圍側翻基準孔的退件機構

文/蕭強·天鶴模具科技(天津)有限公司

高宏杰,周杰,范銳強,楊洪濤·重慶金康賽力斯新能源汽車設計院有限公司

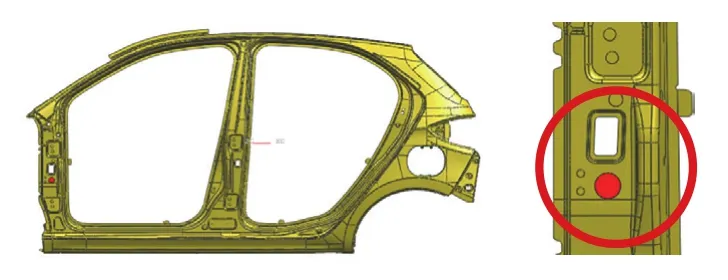

轎車整體側圍作為整車覆蓋件的A類件,零件尺寸最大,形狀復雜,成形難度大,面品要求高,零件尺寸形位公差精度要求很高,是主機廠新車型開發過程中重點關注的制件。轎車整體側圍要求成形后剛度強、回彈小,由于大部分為外露區,要求A面曲率連續,另外,整體側圍與車身多個制件搭接,包括車門內外板、頂蓋、翼子板、A柱加強板、B柱加強板,因此側圍零件的邊界尺寸及孔位公差要求高,這樣才能保證整車的裝配間隙。轎車整體側圍裝焊的主基準孔(圖1)作為制件的裝焊基準,在沖壓過程中需要重點保證其形位公差。

圖1 主基準孔與放大圖

轎車整體側圍的主基準一般為翻孔,翻孔直徑為30mm,在車身位置垂直于絕對坐標的Y軸。本文中的側圍主基準孔比較特殊,主基準孔在車身位置與絕對坐標Y軸有8°的夾角。如果采用常規工藝方案的話,正翻主基準孔的話,在沖壓方向存在負角,不能實現。如果旋轉制件8°,正翻主基準孔可以,但制件上大部分的沖孔都是和車身位置Y軸平行的,沖孔的沖壓角度是不滿足的,還有上邊梁的側翻角度也不好。因此,對于本案例而言,工裝開發中最好的方案就是8°側翻主基準孔,如圖2所示。

圖2 8°側翻主基準孔

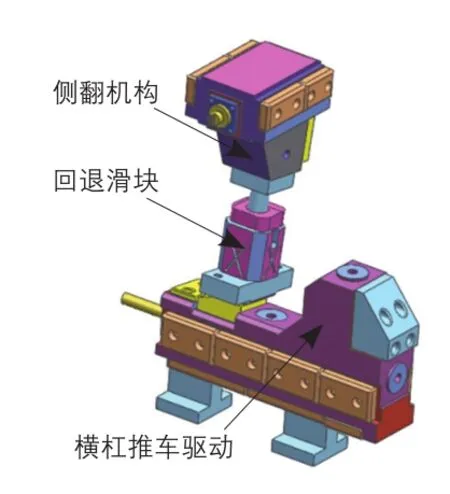

退件機構及工作原理

側翻主基準孔的結構中,上模采用82°的側翻機構,驅動器裝在壓料芯中,是一種隱翻孔的機構,壓料芯拆出天窗蓋板,方便翻邊機構的調裝。下模為82°的回退滑塊,回退滑塊裝在下模大鑲塊中,回退滑塊為鍛件,與下面大鑲塊的滑配面導滑,使用氮氣彈簧提供回程力,使用退料螺釘限程。回退滑塊使用常規的橫杠推車驅動到位。由于側翻孔直接翻在回退滑塊上,制件包在回退滑塊上比較緊,如果回退滑塊在氮氣彈簧的作用下直接回程,會把制件帶變形,影響A面面品質量及裝焊主基準孔的形位公差,因此必須增加彈性退件機構。本案例的退件機構就是為了解決翻孔制件的質量問題而設計的,具體結構如圖3所示。

圖3 退件機構

退件機構的作用和普通的彈性翻邊頂出器是不一樣的,普通的翻邊頂出器的目的是將翻邊后,包在模具凸模的制件頂松。本案中的退件機構是在彈簧力的作用下頂住翻孔后制件的邊,給制件一定的托舉力,但力的大小合適,不至于將制件頂出,因為是側翻,直接頂出制件的話會將制件頂變形。目的是退件機構給予制件一定的托舉力,該力和回退滑塊的作用力及運動方向相反,保護制件不會被回退滑塊帶變形。從而保證焊接主定位孔的形位公差。退件機構的結構工作原理如圖4所示。

圖4 退件機構的結構工作原理

在A狀態(模具側翻開始之前),回退滑塊處于回退狀態,退件機構在彈簧的作用力下,處于頂出狀態,行程為5mm,通過穿行在下模大鑲塊、回退滑塊及退件機構之間的導向限程銷釘,限制行程。此時,氮氣彈簧處于釋放狀態,回退滑塊在氮氣彈簧力的作用下回程運動,通過緊固在下模大鑲塊上的退料螺釘限制回退滑塊的行程。在A狀態,退件機構處于頂出狀態,上序的制件(未翻孔之前的制件狀態),放在下模上,制件和下模大鑲塊符型,退件機構處于頂出狀態,但不與上序制件干涉。

B狀態在A狀態所有部件位置就位的前提下,上模及壓料芯在上機床滑塊的帶動下,向下運動,斜楔導板驅動下模橫杠推車驅動,下模橫杠推車驅動回退滑塊斜向上運動,壓縮氮氣彈簧,直至回退滑塊向上到位,與制件平齊,實現制件符型。這時彈簧在原有預壓的基礎上,增加回退滑塊8mm的彈簧壓縮量,但退件機構由于導向限程銷釘的限制,仍然處于頂出狀態,只是受到彈簧的壓縮量增加,頂出機構的托舉力達到最大值。壓料芯向下運動,開始壓住制件。側翻鑲塊再側翻機構的驅動下,沿著側翻方向向下先作用于退件機構上,退件機構受力,向下運動,壓縮彈簧。接著側翻鑲塊接觸制件,實現翻孔,制件翻孔后包在回退滑塊上,最終模具達到下死點,實現B狀態。

C狀態在B狀態——模具的下死點狀態的基礎上,模具向上死點運動,側翻鑲塊在上模及側翻機構的帶動下,沿著側翻方向向斜上運動,側翻鑲塊,退出回退滑塊。頂件機構沒有側翻鑲塊的壓迫,在彈簧力的作用下沿著側翻方向向斜上運動,直至通過導向限程銷釘限制行程,達到上死點狀態,此時退件機構剛好頂住側翻完成后制件的邊緣。壓料芯此時已經向上運動,不再壓住制件。隨后橫杠推車驅動回位,回退滑塊,在氮氣彈簧的作用下,實現回程8mm,由于頂出機構頂住了制件,翻孔后的制件盡管包在回退滑塊上,但頂出機構在彈簧力的作用下,托舉住了制件,所以回退滑塊在回程狀態下,不會把翻孔后的制件帶變形,從而保證了裝焊主基準孔的形位公差。最終模具達到上死點,即開模狀態(C狀態)。

結束語

側翻孔退件機構,結構緊湊,運用多種機械原理,成功實現了側翻孔退件功能,從而保證了側圍焊接主基準孔的形位公差,保證了整車裝焊的精度。限位銷釘的運用,是整個退件機構中的亮點,既實現了退件機構的防轉,而且控制了退件機構的行程。亮點是打破了常規的限程形式,簡化了總成結構,而且占用空間小,加工和裝配調試都降低了成本和難度。作為一種新型的退件裝置,可以廣泛運用于各種制件的側翻孔結構中。