鉬粉二段還原過程能耗組成分析

弋社峰

(金堆城鉬業(yè)股份有限公司金屬分公司,陜西 西安 710077)

0 引 言

通常工業(yè)化生產(chǎn)鉬粉采用二段還原法,現(xiàn)階段國內(nèi)鉬粉二段還原的主要設備有:平四管爐、十八管爐,加熱方式有電加熱和天然氣加熱兩種形式[1]。目前對于能源消耗的分析有銅精煉過程的模糊自適應變權(quán)重組合預測模型,鋼鐵行業(yè)定量分析模型,基于泛函分析的銅精煉重油消耗最優(yōu)控制等[2-4],但對于二段還原中鉬粉還原能源組成卻鮮有報道。國內(nèi)外許多專家[5-8]在鉬粉還原過程及理論方面指出了一段還原、二段還原的反應模型及還原動力學,闡述了還原過程中存在的物相變化等理論,因此本文將基于二段還原的反應模型及還原動力學,分析還原過程中的能源消耗。隨著國家對企業(yè)節(jié)能降耗要求的日益嚴格,如何降低產(chǎn)品能耗變得越來越重要,弄清生產(chǎn)過程中能耗結(jié)構(gòu),做到心中有數(shù),為下一步進行技術(shù)更新、設備改造、工藝優(yōu)化提供方向,將變得越來越重要。下面以天然氣加熱的十八管爐還原設備為對象進行能耗分析,以求達到弄清能源消耗分布情況,為降低鉬粉還原能耗提供借鑒。

1 試驗方法

下面以某廠家鉬粉二段還原為例,十八管爐還原過程中所需要的熱量靠天然氣燃燒來提供。整個二段還原生產(chǎn)過程中熱量的消耗主要在以下幾個方面:(1)反應過程所消耗的熱量。(2)二氧化鉬升溫至反應溫度所消耗的熱量。(3)還原過程中料舟升溫所消耗的熱量。(4)反應氣體氫氣升溫及過量反應氣體帶走的熱量。(5)反應設備十八管爐爐體散熱所損失的熱量。(6)天然氣燃燒過程中廢氣帶走的熱量。下面將結(jié)合反應對二段還原過程中以上幾個方面的熱消耗進行計算。

2 計算結(jié)果及分析

2.1 生產(chǎn)過程中的工藝參數(shù)

2.1.1 生產(chǎn)過程中十八管爐工藝參數(shù)(見表1)。

表1 二段還原部分參數(shù)

還原反應方程式如下式:

MoO2+2H2=Mo+2H2O

(1)

2.1.2 能耗計算中所需參數(shù)

根據(jù)表1、方程式(1)計算可得,生產(chǎn)1 t鉬粉,還原所需的時間、二氧化鉬的質(zhì)量、氫氣的體積、料舟的使用量、水蒸氣的生成量。

(1)二氧化鉬所需量

1 000×(128÷96)=1 333.33 kg

(2)料舟使用量

1 333.33÷1.4=953個

(3)生產(chǎn)用時

953÷72=13.23 h

(4)生產(chǎn)過程中氫氣總用量

360×13.23=4 761.92 m3

(5)反應消耗氫氣總量

2×22.4×106÷96=466.67m3

2.2 熱量消耗計算

2.2.1各個部分熱量消耗計算

2.2.1.1 反應所需熱量

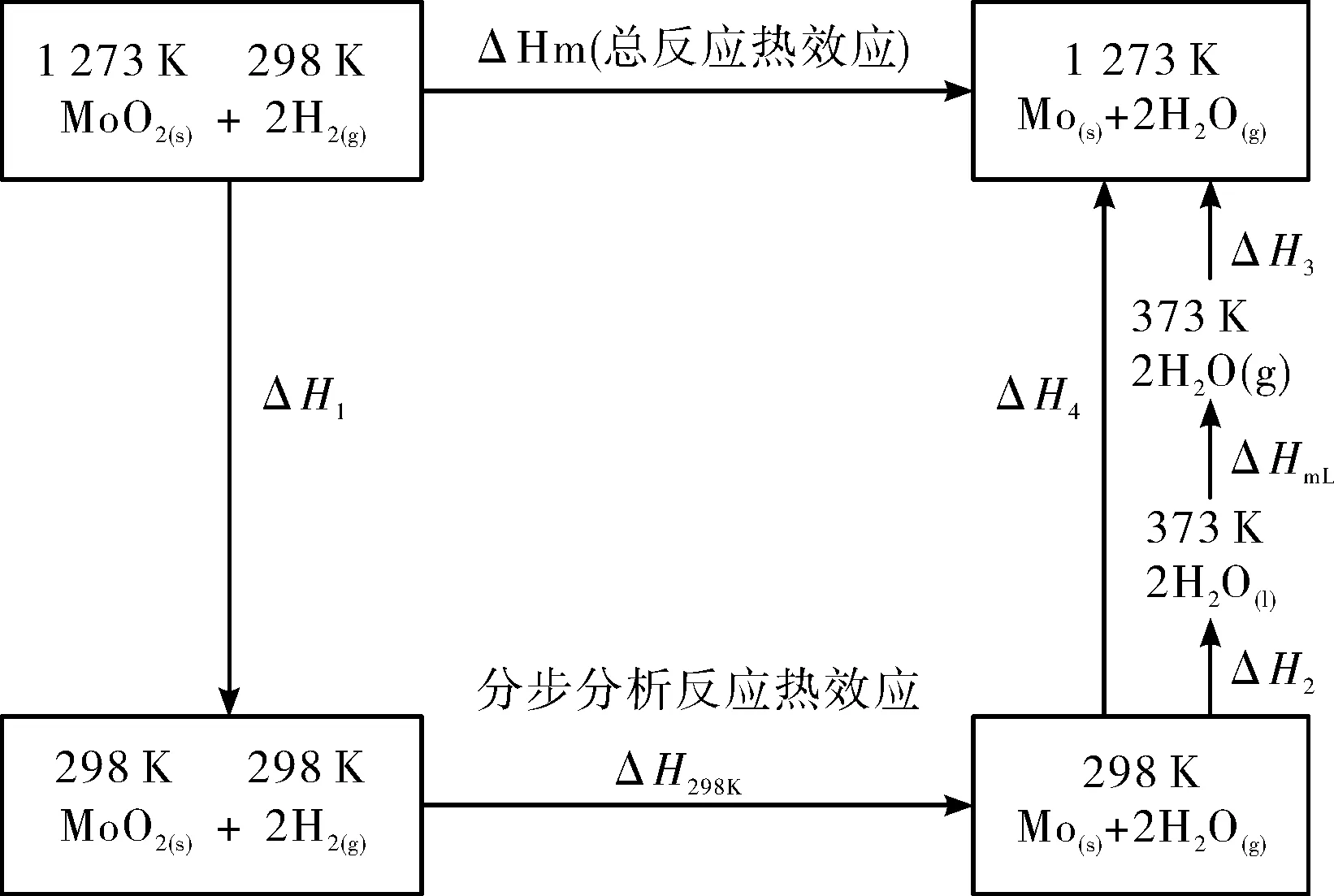

根據(jù)熱效應與溫度是狀態(tài)函數(shù)的特點,圖1將生產(chǎn)中的反應路徑分以下幾個步驟完成,以便計算出該工藝條件下反應的熱效應。圖1反映了鉬粉二段還原過程中反應熱效應[9]。

圖1 鉬粉二段還原過程中反應熱效應

ΔH298 K=ΔfHMo+2ΔfHH2O-ΔfHMoO2-2ΔfHH2

=-73.3 kJ/mol

=11.32 kJ/mol

=69.98 kJ/mol

ΔHm1=2×41.11=82.22 kJ/mol

ΔHm=ΔH1+ΔH298 K+ΔH2+ΔHm1+ΔH3+ΔH4

在該生產(chǎn)條件下生產(chǎn)1 t鉬粉反應共需熱量為:

2.2.1.2 二氧化鉬升至平均反應溫度所需熱量

二氧化鉬在進入反應區(qū)前經(jīng)過爐管的預熱區(qū),在預熱區(qū)內(nèi),反應生成的高溫水蒸氣、過量的氫氣在進入回收管道前,通過熱交換將二氧化鉬、料舟溫度提升至300 ℃左右。

計算可得:

2.2.1.3 料舟升至爐溫所需熱量

根據(jù)計算得知,生產(chǎn)1 t鉬粉出舟數(shù)為953個,生產(chǎn)中每個料舟的平均質(zhì)量為3 kg,生產(chǎn)過程中這些料舟的熱損失為:

2.2.1.4 過量反應氣體帶走的熱量

根據(jù)前面計算可知,該工藝條件下生產(chǎn)1 t鉬粉供氫總量為4 761.92 m3,減去反應消耗的氫氣466.67 m3,過量反應氣體帶走熱量為:

=29.22 kJ/mol

=5 603 MJ

2.2.1.5 爐體輻射損失的熱量

根據(jù)該爐體的特征及燃燒廢氣排放路徑[9],本文只考慮進出料端爐壁的散熱。

爐體表面溫度t1=301 ℃、外界溫度t2=25 ℃

爐壁長l=2.5 m 高d=3 m

查表得:

ρ=0.815 kg/m3Cp=1.017 kJ/(kg·℃)

λ=3.64×10-2W/(m·℃)

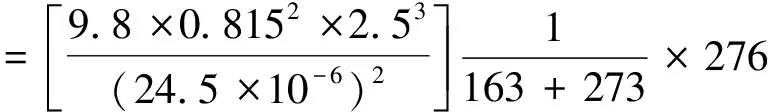

μ=24.5×10-6Pa·s計算得:

=6.84×10-4

=1.05×1011

Pr·Gr=7.19×107

根據(jù)上式查的

c=0.59 n=1/4

計算的流體常數(shù)

計算得傳熱系數(shù)

根據(jù)牛頓傳熱公式計算得

生產(chǎn)1 t鉬粉爐體進出料端的輻射熱損失為:

ΔH輻射熱=2×1 637.46×13.23×3.6

=155.99 MJ

2.2.1.6 燃燒廢氣所帶走的熱量

根據(jù)對生產(chǎn)過程中天然氣用量的統(tǒng)計,在該工藝條件下生產(chǎn)1 t鉬粉二段還原實際消耗天然氣503 m3。

CH4+2O2=CO2+2H2O

(2)

計算可得:

=42.77 kJ/mol

=31.75 kJ/mol

由方程2及空氣中氧氣含量計算可得,每生產(chǎn)1 t鉬粉燃氣燃燒所產(chǎn)生廢氣量見表2。

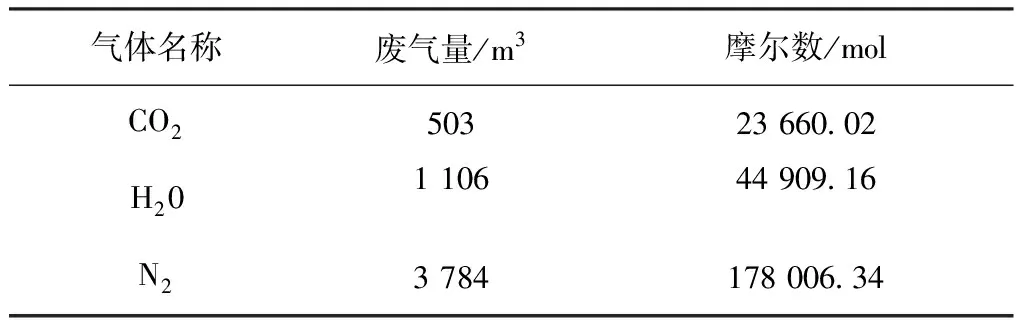

表2 廢氣組成情況

由以上數(shù)據(jù)計算可得:

ΔHCO2(g)=23 660.02×53.32=1 261.55 MJ

ΔHH2O(g)=44 909.16×42.77=1 920.76 MJ

ΔHN2(g)=178 006.34×31.75=5 651.7 MJ

計算可得燃燒廢氣所帶走的熱量為:

ΔH廢氣=8 834.01 MJ

2.2.2 反應過程中總能耗

ΔH總=ΔH反應+ΔHMoO2升溫+ΔH料舟升溫+ΔH過量反應氣體+ΔH輻射熱+ΔH廢氣=17 143 MJ

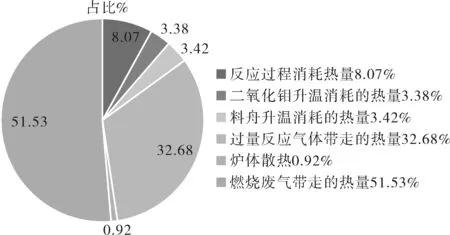

統(tǒng)計上面計算結(jié)果,得表3能耗組成情況分析。

表3 二段還原能耗組成情況

圖2 能耗組成圖

2.3 結(jié)果驗證及降低能耗分析

根據(jù)實際西安市天然氣熱值約為35 MJ/m3計算,503 m3天然氣熱值為17 605 MJ,比實際消耗熱量17 143 MJ多出462 MJ。原因可能是由于料舟的長期使用部分料舟粘附了一定量的鉬粉,消耗了部分熱量;爐管與爐體接觸處密封不嚴導致熱量散失;天然氣配比未達到最佳導致燃燒不充分;點火器故障頻發(fā)導致部分燃氣浪費。

針對計算結(jié)果,未能利用的熱量可以通過以下3個途徑進行改善:

(1)燃燒廢氣帶走了近52%的熱量。可以通過測定廢氣中氣體組分含量,指導調(diào)節(jié)燃氣比例,提高天然氣燃燒利用率;降低多余廢氣帶走的熱量,從而降低天然氣消耗。

(2)通過設備管道改造,利用高溫燃燒廢氣對混合燃燒氣進行預熱,降低燃氣消耗;對反應用氫氣進行預熱,降低因加熱氫氣而消耗的熱量,進而降低天然氣消耗;保證點火器正常工作,減少天然氣消耗。

(3)在滿足產(chǎn)品質(zhì)量的前提下,對生產(chǎn)工藝進行優(yōu)化,盡量降低二段還原給氫量,降低天然氣的消耗;定期對粘附的物料進行清理,可以降低部分天然氣消耗。

3 結(jié) 論

鉬粉二段還原過程中ELINO還原爐的天然氣消耗各部分的占比情況是:反應過程消耗熱量為8.07%,二氧化鉬升溫消耗的熱量為3.38%,料舟升溫所消耗熱量為3.42%,過量反應氣體帶走的熱量為32.68%,爐體散熱帶走的熱量為0.92%,燃燒廢氣帶走的熱量為51.53%。