大單重鉬板熱軋有限元模擬

袁唐知久,林高用,吳壯志,王德志

(中南大學材料科學與工程學院,湖南 長沙 410083)

0 引 言

鉬作為一種AZ體心立方金屬,因其特殊的晶體結構和極強的金屬鍵能而具有可觀的高溫力學性能,同時兼具高熱導率、高熱熔和耐腐蝕性能。因此鉬制品在鋼鐵冶金、航天航空等行業中得到廣泛應用[1-3]。

多數鉬制品需要加工成型,而高熔點的鉬金屬及其合金難以用熔煉法制坯,考慮到經濟效益和坯體的組織均勻性,宜使用粉末冶金燒結制坯[4-5]。燒結坯并非完全致密,內部氣孔會大大降低坯體強度,后續加工過程的致密化對產品性能也十分重要。

鉬板可作為最終產品使用,亦可作其他深加工制品的原料,作為鉬加工產品序列的紐帶,其重要性不言而喻[6]。目前,國內的鉬深加工產線相對較少,經驗不足,大多數鉬板制品的單重很小,對單重100 kg及以上的鉬板軋制變形情況知之甚少[7]。

熱軋是鉬板加工的必經過程,熱軋開坯時鉬板由燒結態轉為加工態逐漸致密化,并進行塑性大變形,同時伴隨眾多參數的變化。其變形機制復雜、考慮因素眾多,很難用數學解析式完整表達[8-10]。而傳統實驗方法研究該過程則費時費力,所得數據只在特定條件下準確,因此均不合適。隨著有限元軟件的日益成熟和計算機算力的飛速進步,使用有限元軟件模擬塑性加工過程的準確性越來越高,同時計算愈發快速。因此,有限元軟件模擬因其簡易高效而被廣泛應用[11-14]。

本文使用DEFORM-3D作為有限元分析軟件,建立大單重鉬板平輥熱軋有限元模型,并對不同參數下的各種軋制情況進行分析優選,以期為大單重鉬板熱軋工藝參數的制定提供一定的指導和參考。

1 實驗部分

熱軋過程使用DEFROM-3D軟件建立1/4對稱的兩輥軋制幾何模型,預設的軋件、軋輥幾何參數見表1。初始狀態,軋件被推塊以小于軋輥線速度的速率向輥縫推動直到完成軋件咬入,咬入后,軋件依靠軋輥給予的軋制力和摩擦力完成軋制過程。軋制預設工藝參數選項見表2。

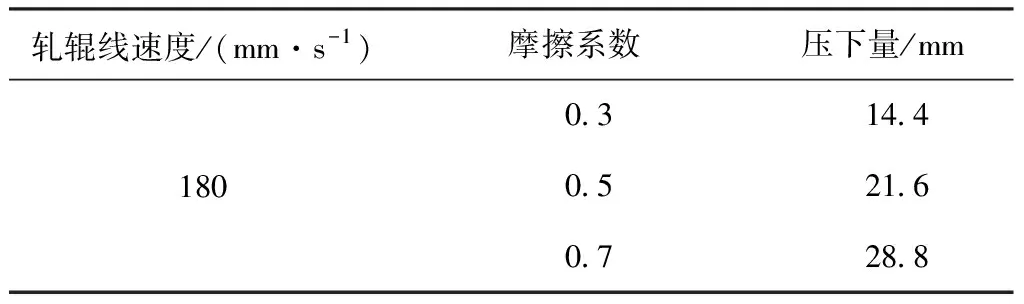

表2 預設軋制工藝參數

2 有限元建模

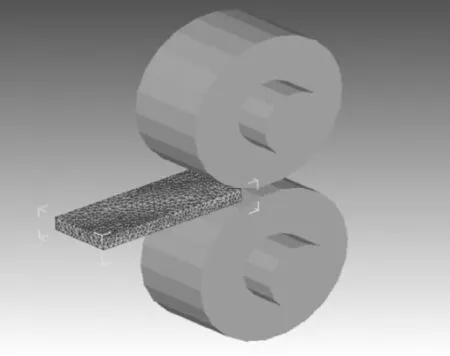

兩輥平輥軋制在幾何上對稱,因此理論上的變形情況和軋輥軋件的接觸關系、邊界條件也對稱。采用1/4幾何模型可以減少計算量,圖1為完整軋制幾何模型示意圖。

圖1 兩輥軋制完整三維模型

2.1 材料屬性

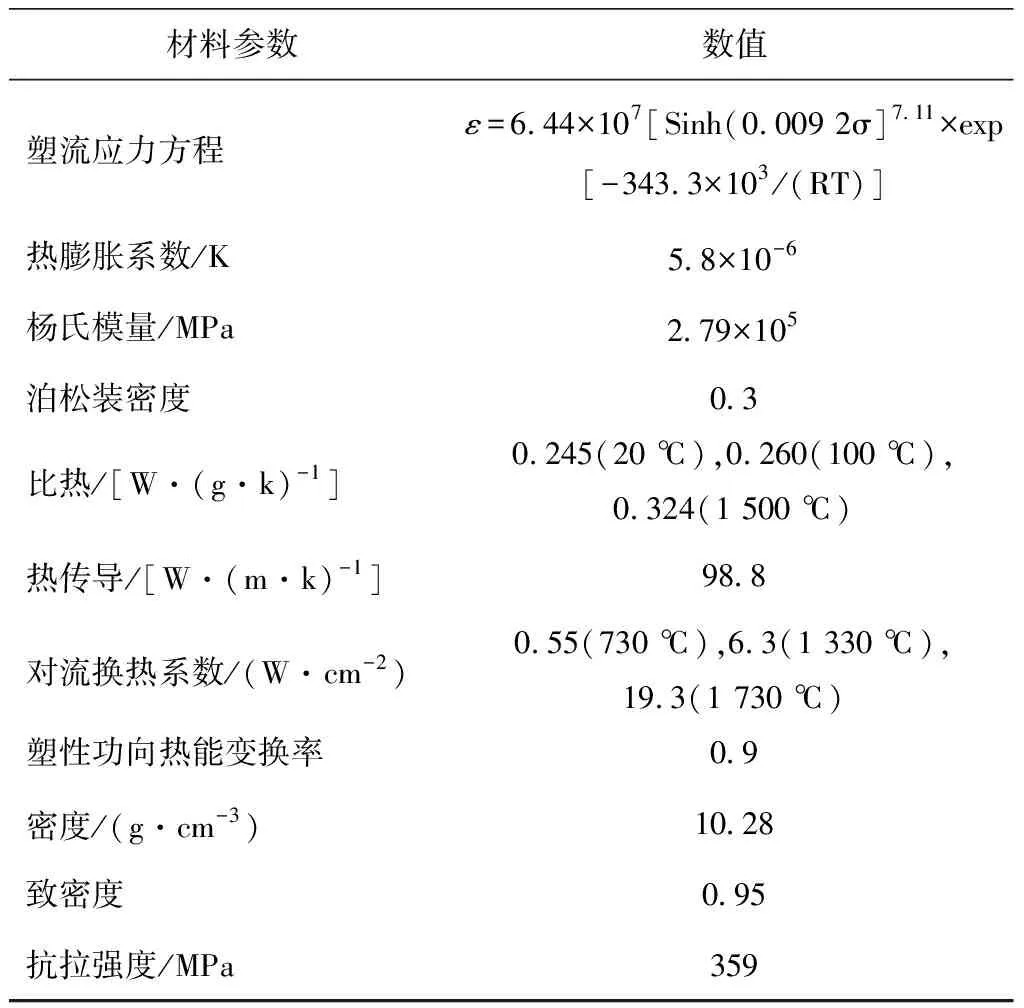

在DEFORM-3D自帶的材料庫中沒有純鉬,因此需要自行設定軋件材料參數,如表3所示。熱軋過程中,仍將軋輥當作有限元剛體來計算,忽略其彈性變形。推塊在咬入后即再無接觸,因此也作為剛體處理。

表3 純Mo板坯料材料參數[16-19]

2.2 計算方式

采用Langrangian增量畸變能分析,能準確分析元素在變溫熱交換情況下的塑性變形。使用稀疏矩陣法計算單步,計算步之間直接迭代。輸出場變量包括應力、應變、位移、致密度、溫度和涉及微裂紋可能性的破壞能。

2.3 網格劃分

軋件采用六面體網格劃分,在邊和表面施加一定的細微網格劃分,設定最大網格尺寸不超過3 mm,同時網格重劃分干涉值設為0.7,保證大變形區能有足夠的網格而不至于產生劇烈的網格畸變。

2.4 接 觸

軋輥溫度設為常溫,軋輥和軋件之間為面面接觸,界面熱傳導率為5 N/(s·mm·K)。剪切摩擦系數分別設為0.3,0.5,0.7。定義軋件外表面與空氣發生熱對流,熱對流系數為0.02 N/(s·mm·K)。忽略推塊與軋件的熱交換。

2.5 邊界條件

由于采用1/4對稱模型進行有限元分析,需要對軋件軋輥設定對稱面,在對稱面上禁止元素流動和載荷。

3 模擬結果與分析

3.1 致密度

3.1.1 壓下量對致密度的影響

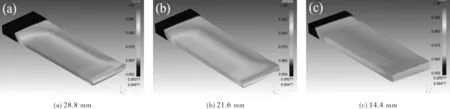

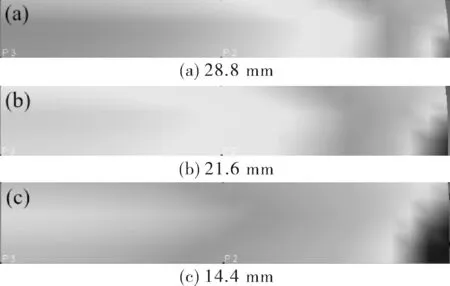

圖2為軋制溫度1 500 ℃,摩擦系數0.3,開軋壓下量分別為14.4 mm、21.6 mm、28.8 mm時(即壓下20%、30%、40%)軋件1/4對稱模型的致密度分布情況。從模擬結果中可以看出,隨著壓下量的增大,軋板整體的致密度也隨之增高。壓下量為28.8 mm的軋板除去未受壓外側,內部致密度基本超過0.99;壓下量為21.6 mm的軋板,其內部致密度則基本超過0.98,內部基本軋透,而壓下量為14.4 mm的軋板大部分區域致密度也超過了0.97。由于邊部存在寬展,金屬橫向流動,受到垂直方向的應力較小,致密化程度不高,尤以邊部中心致密度最低。

圖2 不同壓下量的致密度情況

圖3為不同壓下量下鉬板穩定軋制區橫截面致密度分布。可以發現,隨著壓下量增大,內部軋透區的致密度梯度越小,致密效果更好更均勻,而邊部的致密度梯度則越大,但同位置處致密度相比較小壓下量時仍小幅增長。

3.1.2 摩擦力對致密度的影響

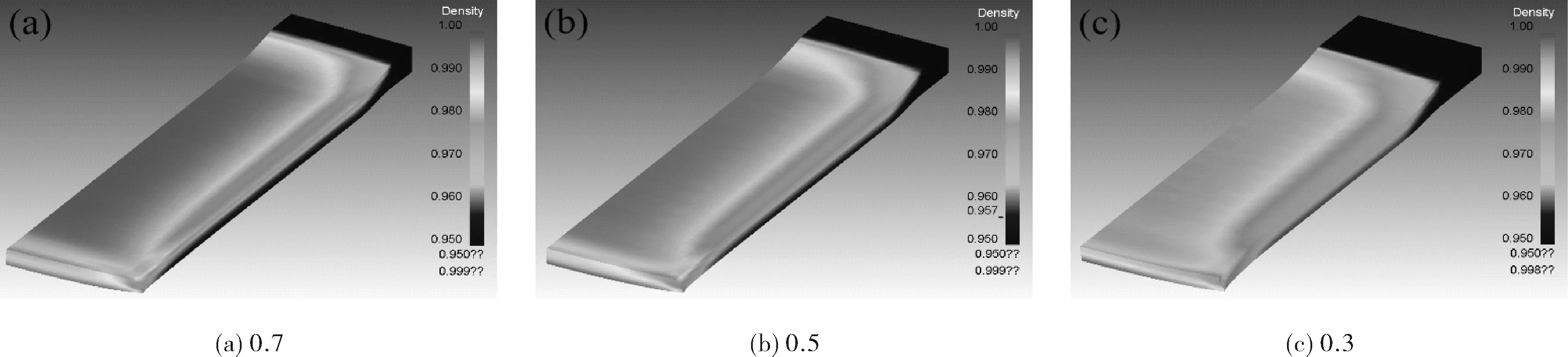

圖4為軋制溫度1 500 ℃、壓下量28.8 mm時不同摩擦系數下軋板的致密度分布情況。由結果可知,更大的摩擦系數能提高致密度,由軋制頭部過渡階段進入穩定軋制區更早,軋透區占比更大,同時致密度更加均勻。

圖3 不同壓下量的軋板橫截面致密度分布

圖4 不同摩擦系數下的的致密度分布

3.2 軋制力

3.2.1 溫度對軋制力的影響

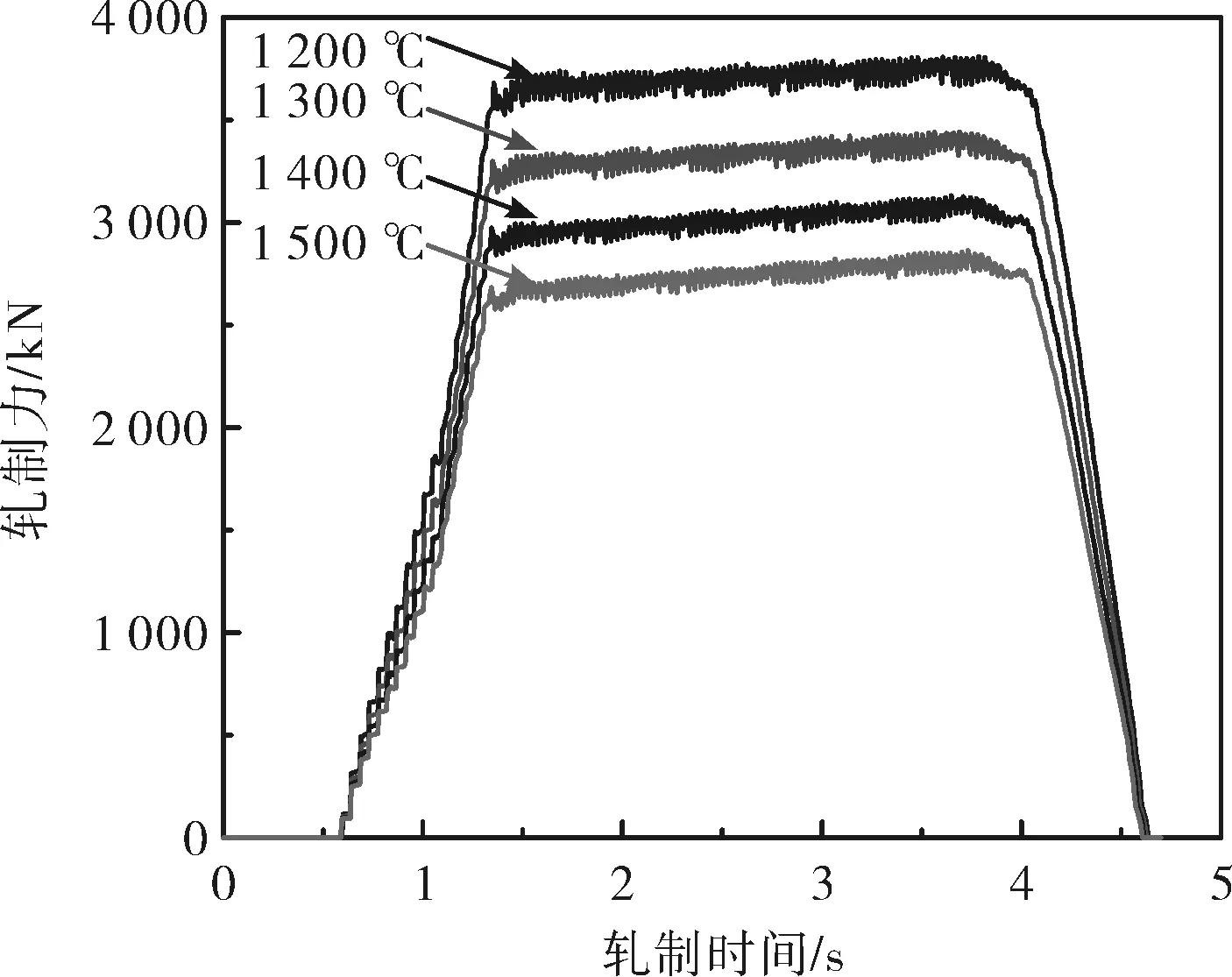

圖5為不同軋件初始熱軋溫度下,摩擦系數0.3、壓下量30%時的軋制力-時間曲線。由結果可知,不同溫度下軋制力變化趨勢一致,溫度越低,穩定軋制階段軋制力越大。1.5 s時達到最大和最小穩定軋制力分別為3 650 kN和2 600 kN左右。

由于軋輥為常溫,且軋輥和軋件存在熱交換,軋制過程中不可避免溫度有所下降,變形抗力增加。到了3.5 s時,最大和最小軋制力分別為3 750 kN和2 800 kN左右。軋制力曲線的波動主要是由于有限元網格精度導致的迭代誤差所致,提高網格精度/縮小單步變形量可減小曲線波動誤差。

圖5 不同熱軋溫度下的軋制力-時間曲線

3.2.2 壓下量對軋制力的影響

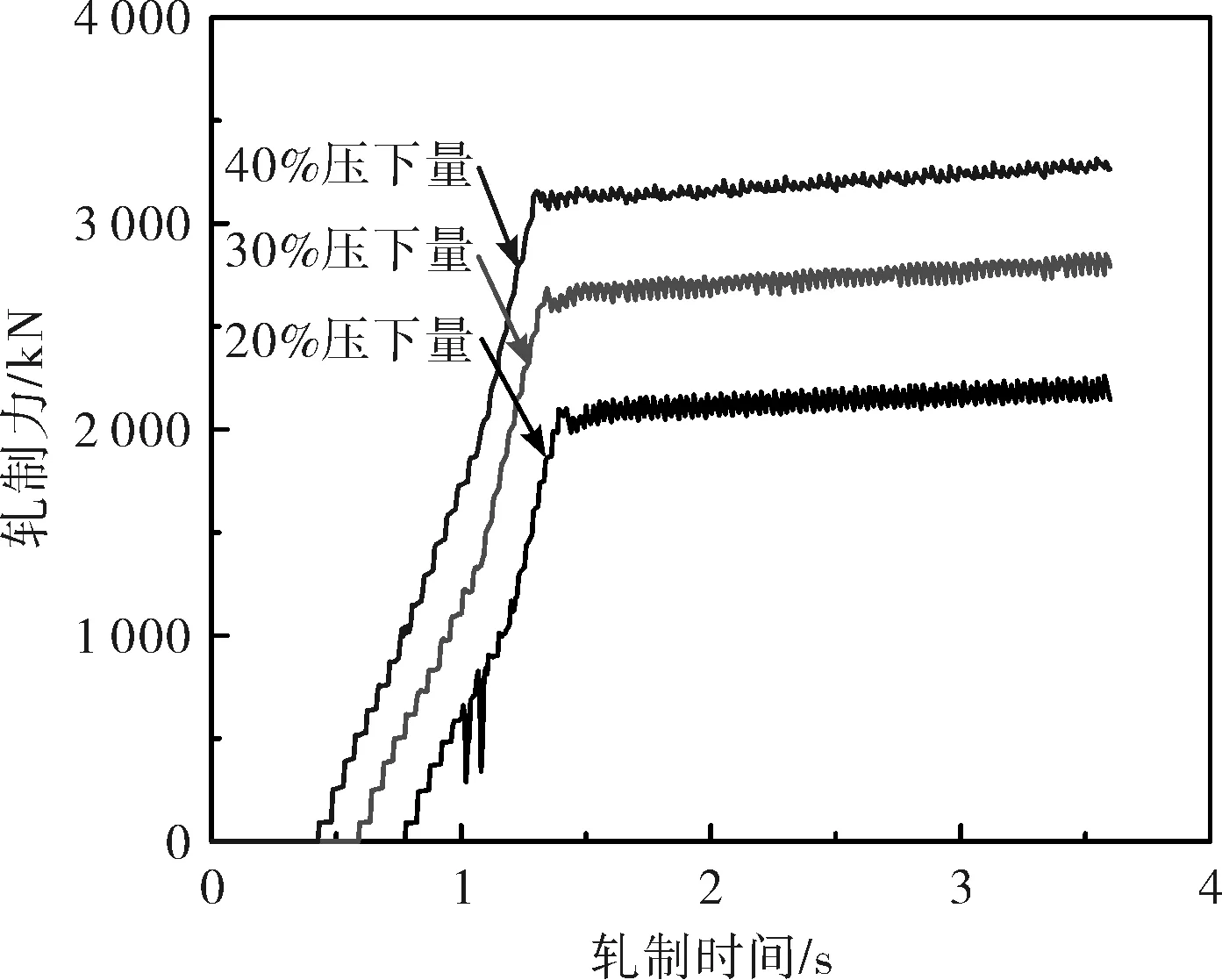

圖6為溫度1 500 ℃、摩擦系數0.3時不同壓下量下的軋制力-時間曲線圖。由圖6中曲線可知,不同壓下量下的載荷變化趨勢基本一致。軋件初步進入輥縫時,軋制力隨著軋板壓下量的增加快速上升,并且由于軋件頭部溫度的迅速下降,變形抗力增大,軋制力曲線斜率逐漸增大。隨后進入穩定軋制階段,軋制力逐漸趨于平緩,由于溫度的持續下降,軋制力有小幅度上升趨勢。軋制時間3.6 s時,壓下量由小到大的軋輥軋制力分別為2 200 kN、2 800 kN和3 300 kN左右,壓下量與軋制力不成正比。

圖6 不同壓下量的軋制力-時間曲線

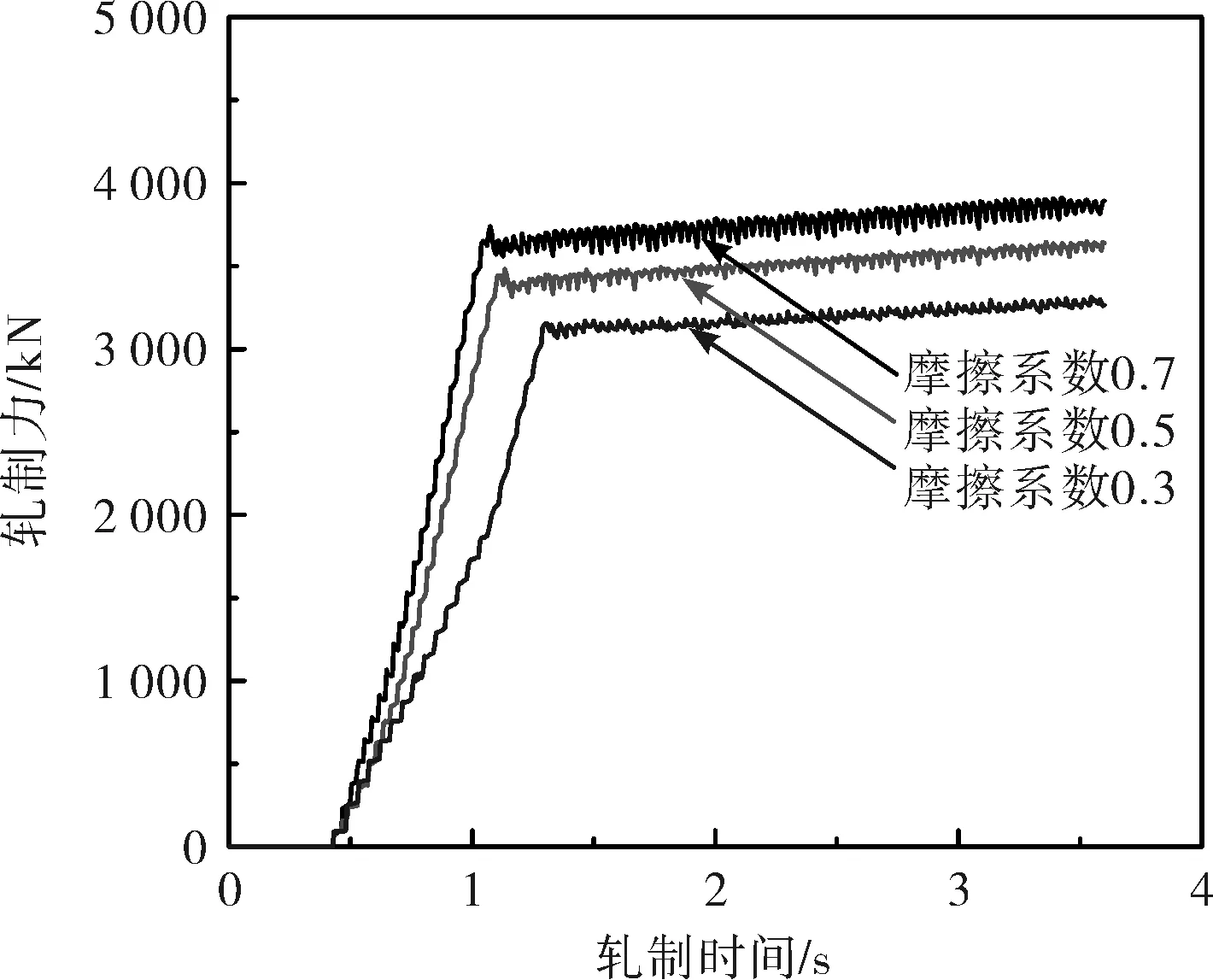

3.2.3 摩擦系數對軋制力的影響

相同壓下量相同溫度下(壓下量28.8 mm,1 500 ℃),不同摩擦系數下軋制力曲線見圖7。很明顯,軋制力會隨著摩擦系數增大而上升,但是幅度不及壓下量變化的影響。從濕潤軋制(摩擦系數0.3)到干燥軋制(系數0.7),3.6 s時的穩定軋制力從3 300 kN上升到3 850 kN左右。摩擦系數越大,越快進入穩定軋制階段。同樣,因為溫度隨著時間下降而變形抗力上升,因此穩定軋制階段軋制力也有小幅上揚。

圖7 不同摩擦系數下的軋制力-時間曲線

3.3 范式等效應力和等效應變

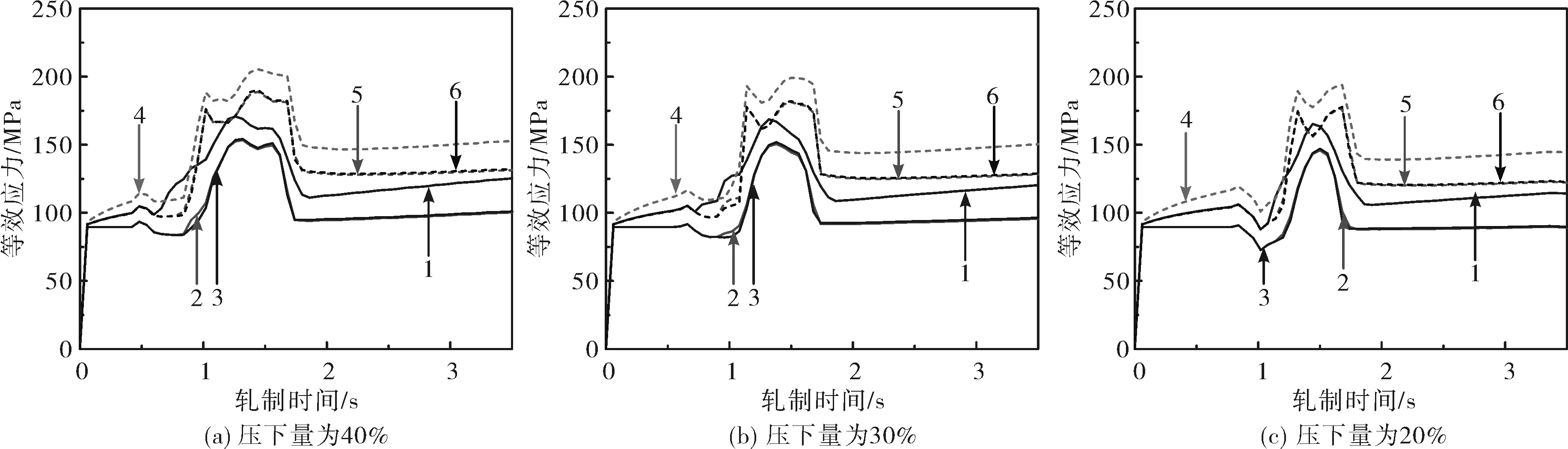

3.3.1 范式等效應力結果分析

圖8為軋制3.6 s時,軋板潤滑至摩擦系數0.3后不同壓下量的等效應力分布。圖9為軋件上表面和中心層等距6點的等效應力-時間曲線。從模擬結果中可知,不同壓下量軋輥的軋制力區別雖大,但對軋板的應力影響較小:隨著壓下量增大,整體應力小幅度上升,并且中心軋透區應力分布更加均勻一致,最大等效應力差不超過6 MPa。邊部區域存在尖銳表面,同時因為金屬橫向流動并且溫度較低,導致變形抗力較大,因此該區域應力較高。由于上表面直接與軋輥接觸,其溫度較中心層更低,變形抗力更大,又受到軋輥摩擦力的直接影響,因此整體的等效應力比中心層同位置更高。

總體而言在變形區域中,在Z軸方向上(垂直于上表面),從中心到外層,等效應力逐漸增大。在Y軸方向上(平行于上表面),從中心到外層,等效應力也逐漸增大,應力最大區域為邊部直角尖銳區域。

圖8 不同壓下量下等效應力分布圖

圖9 上表面和中心層等距點等效應力-時間曲線

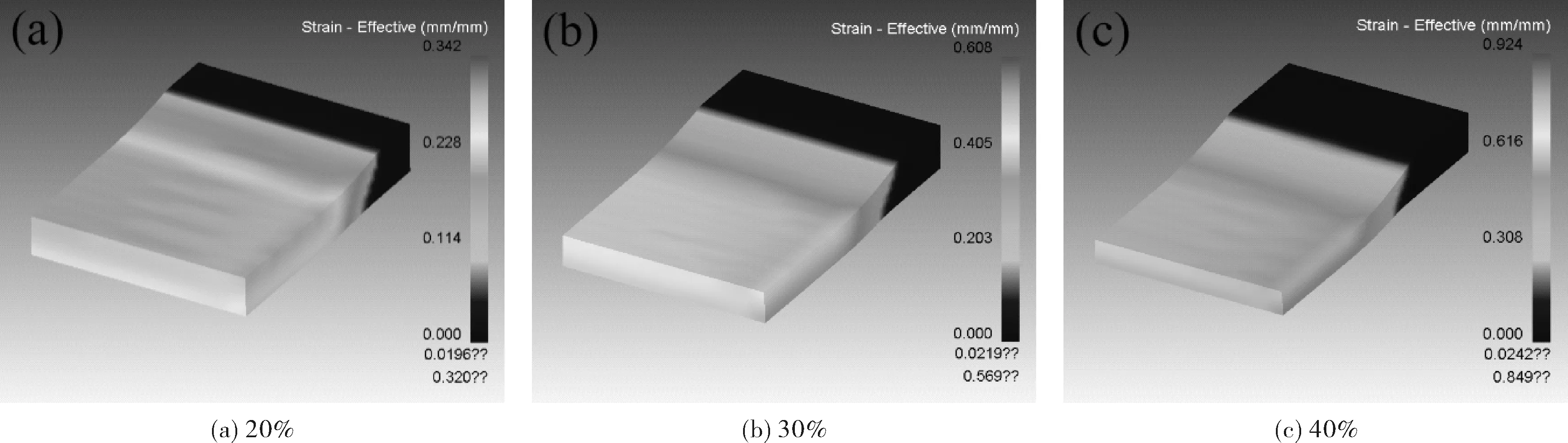

3.3.2 等效應變分析

相應條件下不同壓下量時的等效應變分布圖見圖10,其中包含軋件上表面和橫截面應變情況。從圖10中色域分布可知,壓下量增加會導致等效應變的增大,并且壓下量越大,應變分布越均勻。因為存在一定的應力集中,邊部尖銳區域與周圍相比等效應變稍有增加。與軋輥接觸的外表面相比,中心層的等效應變相對較小。

圖10 不同壓下量下軋件等效應變分布圖

3.4 寬 展

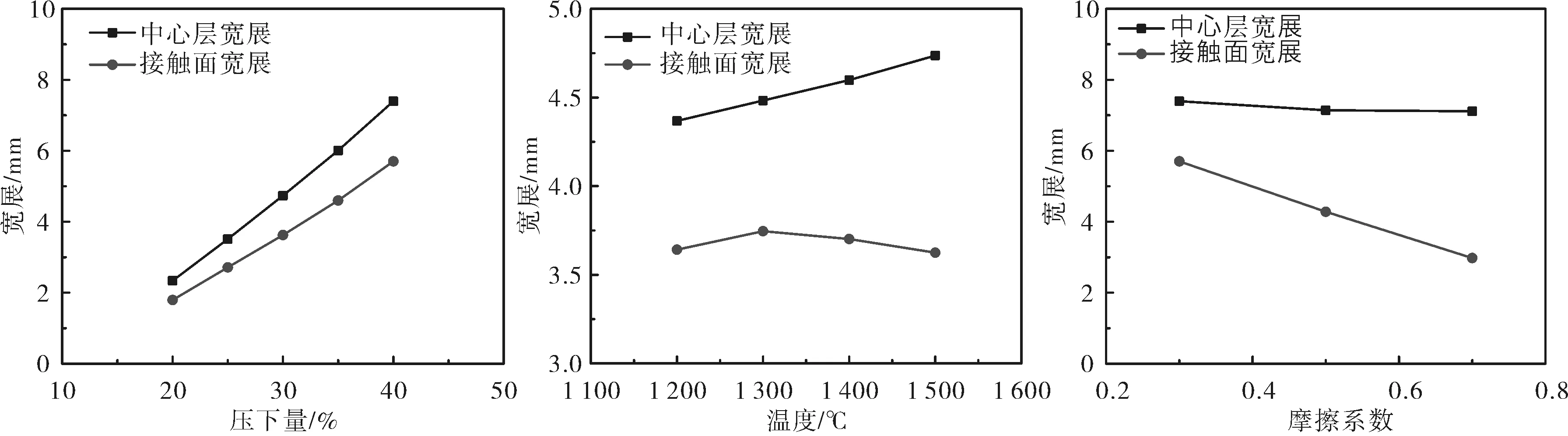

軋板中心層/接觸面寬展隨軋制參數的變化規律見圖11。保持其他變量恒定,寬展隨著壓下量的增加而變大且幾乎與之成正比。中心層寬展較接觸面明顯更大,出現雙鼓變形現象。而隨著摩擦系數增大,接觸面寬展快速下降,而中心層僅有略微下降,導致雙鼓鼓形更加明顯。

圖11 中心層/接觸面寬展隨軋制參數的變化曲線

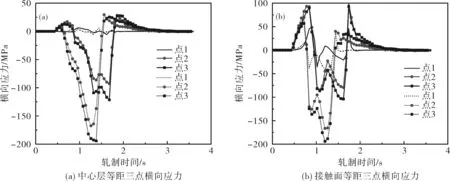

隨著摩擦系數增大,接觸面的軋制方向應力增加而橫截面方向應力下降,中心層應力變化趨勢類似但受影響較小,導致雙鼓變形更加明顯。而隨著溫度上升,接觸面寬展幾乎不變,而中心層寬展小幅度上升。具體的接觸面和表面層由外到內等距三點在不同摩擦系數下的橫向應力曲線見圖12。可知六點橫向應力均隨著摩擦系數增大而減小,不同的是接觸面三點受影響更加明顯。為減小寬展的雙鼓變形,宜使用潤滑軋制以獲得較小的摩擦系數,且單道次壓下量不應過大。

圖12 接觸面和表面層由外到內各三點在不同摩擦系數下(實線為0.3,虛線為0.7)的應力曲線圖

4 結 論

(1) 平輥軋制對鉬板燒結坯致密化有利,且壓下量越高致密化越好,但是致密化效果不均勻,鉬板中間區域效果良好但邊部區域致密度變化不大。

(2) 升高溫度、降低壓下量和減小摩擦系數均可降低軋制力。摩擦系數越低,進入穩定軋制階段越慢,而其余兩者則無影響。

(3) 壓下量對軋板的應力影響較小。隨著壓下量增大,整體應力小幅度上升,并且中心軋透區應力分布更加均勻一致,邊部區域存在尖銳表面,同時因為金屬橫向流動并且溫度較低,導致變形抗力較大,因此該區域應力較高。由于上表面直接與軋輥接觸,其溫度較中心層更低,變形抗力更大,又受到軋輥摩擦力的直接影響,因此整體的等效應力比中心層同位置更高。壓下量增加會導致等效應變的增大,且壓下量越大,應變分布越均勻。此外,應變分布趨勢和應力類似。

(4) 增加壓下量、降低摩擦系數和升高溫度均可增加寬展。但是摩擦系數對中心層寬展影響小,溫度對接觸面影響小。因此,高摩擦系數和高溫會加劇邊部雙鼓變形,應予以避免。