階段空場嗣后充填膠結充填體力學強度模型研究

房智恒

(中冶長天國際工程有限責任公司,湖南 長沙 410007)

0 引 言

近年來,資源綠色開采技術得到高度重視和飛速發展,隨著人們對高質量生活環境的不斷追求和國家“三率”指標考核體系的逐步形成和完善,充填采礦法必將成為各類礦山的主流開采方法[1-4]。兩步驟連續開采方法具有安全、高效、低成本和環保的明顯優勢,是開采礦巖中等穩固以上、中厚以上礦體的主體采礦方法。該方法將礦體分為兩步驟開采,一步驟回采礦柱,膠結充填,二步驟回采礦房,非膠結充填,最大限度地提高資源回采率。穩定的膠結充填體是整個采礦作業的安全保障,如何科學地確定膠結充填體的強度是兩步驟回采方法安全實施的關鍵,同時也決定著采礦成本,影響礦山整體經濟效益。目前,膠結充填體強度設計方法主要包括:經驗類比法、經驗公式法、數值模擬法等,經驗類比法受主觀因素影響較大,經驗公式法忽略的影響因素較多,數值模擬法結果受控于準確的各向異性巖體參數和精確的幾何建模。因此,有些礦山因設計強度不足而發生坍塌,有些則因為強度過高而影響效益。為尋求合理的膠結充填體強度設計方法,國內外眾多學者開展了大量的研究。蔡嗣經[5]在現場大量統計數據的基礎上提出了充填體強度與高度之間的半立方拋物線模型,但未考慮充填體長、寬、高對強度的影響;Terzaghi[6]認為充填體強度與固結土理論相似,利用微分方法推導出充填體強度公式,考慮了充填體長、寬尺寸對強度的影響,但主要適用于水砂充填體;劉志祥等[7-9]針對空場嗣后充填采礦法特點,認為圍巖開挖后釋放出能量主要被充填體吸收,由此獲得膠結充填體強度設計公式,但忽略了充填體自身尺寸對強度的影響;曹帥[10]等構建了金屬礦山膠結充填體強度模型,但忽略了周圍巖體及二步驟充填體對膠結充填體的摩擦作用;楊磊[11]等針對后壁與相鄰礦房接觸和后壁與非膠結充填體礦柱接觸兩種情況,在考慮圍巖與充填體間摩擦力的情況下,構建了膠結充填體強度模型,但未考慮礦體傾角對充填體強度的影響;由希[12]等基于充填體頂部壓力特點,構建階段膠結充填體強度模型,但忽視了充填體接頂質量問題;王俊[13]等在研究大空區尾砂壓密模型、松散尾砂側壓力模型的基礎上提出膠結充填體強度模型,但未考慮礦體形態、爆破震動等因素的影響。

綜合上述,國內外眾多學者對膠結充填體設計強度研究已經取得較豐碩的成果,但目前綜合考慮礦體幾何形態、充填體與圍巖協調作用、爆破震動等多因素影響下的強度數學模型構建方面研究依然很少。因此,本文在前人研究的基礎上,依據滑楔體極限平衡理論、普氏平衡拱理論,綜合考慮膠結充填體自身材料特征、一步驟礦房形態與結構尺寸、頂底板圍巖與二步驟充填體綜合作用、臨近采場爆破震動等多因素綜合影響,建立一步驟膠結充填體強度數學模型。以某礦山為工程實例,分析各因素對需求強度的影響,最終在考慮安全與經濟的前提下,計算出合適的需求強度,在工程中加以驗證,同時為類似金屬礦山大段高嗣后膠結充填體強度確定提供借鑒。

1 膠結充填體力學強度理論模型

膠結充填體相鄰一側回采結束形成臨空狀態,另一側受非膠結充填體作用時處于最危險狀態,膠結充填體位置關系見圖1,膠結充填體主要承受頂部松散冒落體自重、上下盤楔形巖體和側面非膠結充填體壓力和自身重力作用,三維空間受力分析模型見圖2。

圖2 膠結充填體三維力學模型

1.1 膠結充填體頂部受力分析

由普氏平衡拱理論,膠結充填體頂部僅受平衡拱內部松散巖體自重影響,平衡拱參數計算見式(1)~(6),含義見圖3。

(1)

式中:GB為平衡拱拱高,m;B為膠結充填體長度,m;H為膠結充填體高度,m;θ1為下盤巖體移動角,(°);θ2為上盤巖體移動角,(°);f為巖體普氏堅固性系數。

圖3 膠結充填體長軸方向力學模型

圖4 楔形體力學分析模型

(2)

(3)

(4)

(5)

(6)

式中:G1、G2、G3、G4、G5分別為下盤楔形體、下盤楔形體頂部松散體、上盤楔形體、上盤楔形體頂部松散體、膠結充填體頂部松散體自重力,kN;γ1、γ2、γ分別為下盤圍巖、上盤圍巖和礦體體重,kN/m3;β為礦體傾角,(°)。

1.2 上下盤楔形體受力分析

將下盤楔形體作為隔離體,分析受力見圖4。

采用正交分解法可得如下方程:

(7)

求解方程(7)得膠結充填體對下盤楔形巖體作用力如下:

(8)

式中:N1、N2分別為膠結充填體和下盤穩定圍巖體施加于下盤楔形體的法向壓力,kN;τ1、τ2分別為下盤穩定圍巖體和膠結充填體對下盤楔形體的切向摩擦阻力,kN;φ1、c1、φ2、c2分別為下盤圍巖、下盤楔形體與膠結充填體接觸面的內摩擦角和粘聚力,(°)、kPa。

將上盤楔形體作為隔離體,分析受力見圖4。

采用正交分解法可得如下方程:

(9)

求解方程(9)得膠結充填體對上盤楔形巖體作用力如下:

(10)

式中:N3、N4分別為上盤穩定圍巖體和膠結充填體施加于上盤楔形體的法向壓力,kN;τ3、τ4分別為膠結充填體和上盤穩定圍巖體對上盤楔形體的切向摩擦阻力,kN;φ3、c3、φ4、c4分別為上盤圍巖、上盤楔形體與膠結充填體接觸面的內摩擦角和粘聚力,(°)、kPa。

1.3 膠結充填體側壁受力分析

膠結充填體側壁與非膠結充填體相互接觸,作用在膠結充填體滑動面以上的水平推力由下式計算[14],受力分析見圖5。

(11)

式中:N′3為非膠結充填體對膠結充填體的水平推力,kN;K主動土壓力系數,K=tan2(45°-φ7/2);φ7為非膠結充填體內摩擦角,(°);γ3為非膠結充填體體重,kN/m3;H、H1分為充填體高度和滑動面至充填體頂部距離,m;W、B分別為膠結充填體寬度和長度,m;a為膠結充填體滑動角a=45°+φ/2,(°)。

1.4 爆破震動作用力

一步驟膠結充填體在二步驟回采時,受爆破沖擊作用常造成局部垮塌,甚至產生整體失穩,爆破沖擊作用常采用擬靜力法等效分析,計算見式(12),出于安全考慮假設作用力方向沿滑動面向下。

(12)

(13)

式中:Nb—膠結充填體所受爆破震動作用力,kN;γ4—膠結充填體體重,kN/m3;ab—爆破震動加速度,m/s2;G6—膠結充填體自重,kN。

圖5 膠結充填體側壁受力分析模型

1.5 膠結充填體失穩力學模型

當二步驟礦房回采結束后,膠結充填體一側臨空、對側受非膠結充填體擠壓、前后面受上下盤楔形體擠壓、頂部受平衡拱內松散體自重壓力,此外,還受自身重力和臨近采場爆破振動作用力,該狀態受力最為復雜,膠結充填體極易發生表面脫落和沿深部滑動面坍塌失穩,三維受力分析見圖2。以膠結充填體滑動部分為研究對象,采用靜力平衡隔離體正交分解法可得方程如下:

沿滑動面方向:

(14)

垂直滑動面方向:

N′1+N′2cosβcosa+τ′3sinβcosa+N′3sina-N′4cosβcosa-G5cosa-τ′5sinCsina-G6cosa=0

(15)

各接觸面摩擦力與正應力關系如下:

(16)

將式(15)~(16)代入式(14)得:

(17)

令:

(18)

得:

(19)

根據莫爾庫倫準則可得充填體單軸抗壓強度如下:

(20)

其中N′4與N4、N′2與N1互為作用力和反作用力,則:N′4=N4、N′2=N1,代入(20)式可得:

(21)

2 強度與采場結構尺寸關系研究

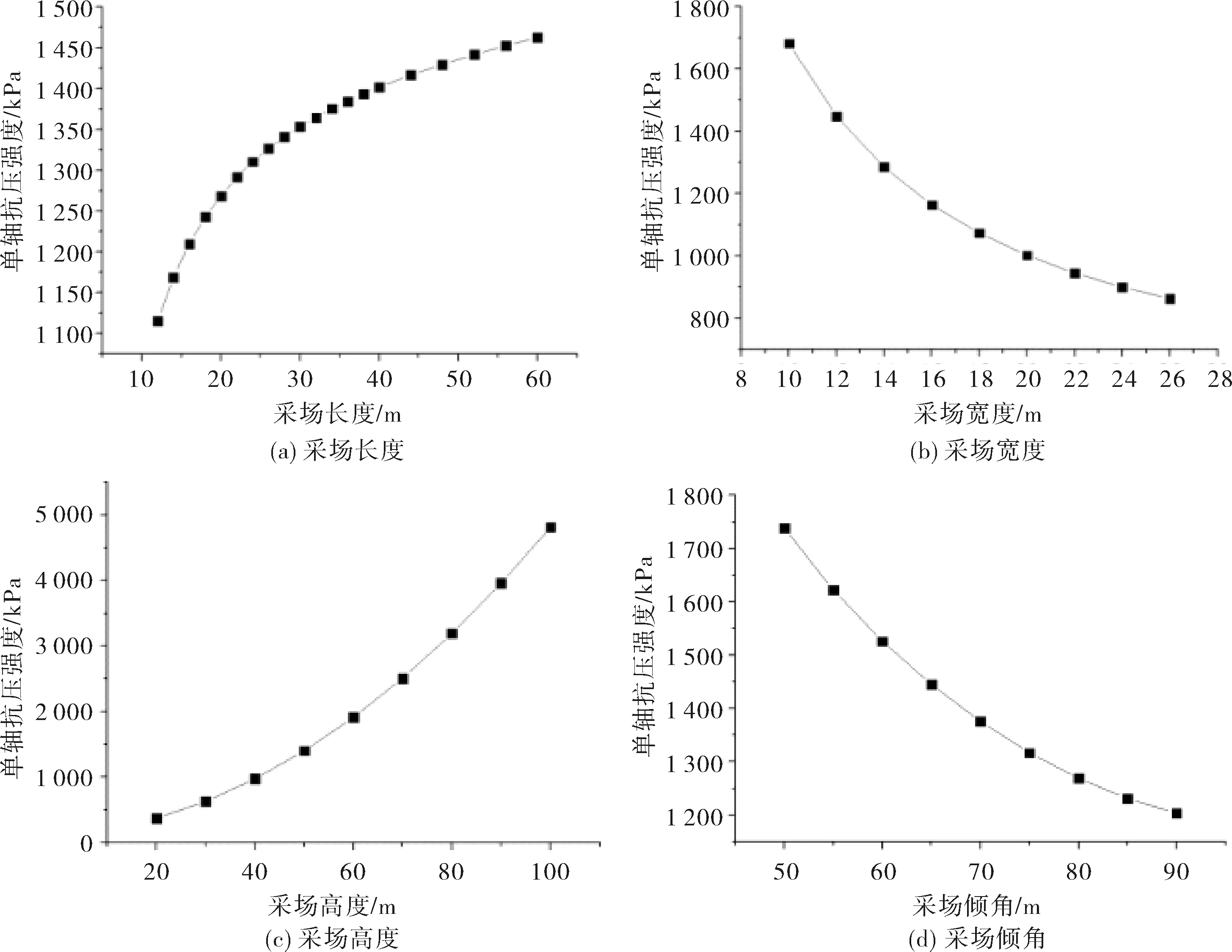

根據理論推導強度計算結果見式(21),分別研究采場長度、寬度、高度和傾角等單因素對膠結充填體單軸抗壓強度影響,結果見圖6,可得,采場長度越大,抗壓強度要求越高,但超過30 m后強度增長速率明顯降低,抗壓強度分布在1 100~1 450 kPa間;采場寬度越大,抗壓強度越低,寬度超過20 m后,強度降低速率明顯減小,因此,增大采場寬度有利于降低充填體所需強度;采場高度對強度影響極為明顯,隨著高度增加,強度增加明顯加快,超過60 m后,增加的速率逐步加大;隨著采場傾角不斷加大,需求強度反而逐步降低,但降低的速率卻逐步減小。從分析結果得出,為提高采場安全性和降低充填體強度角度出發,應盡可能地減小采場長度、采場高度,適當加大采場寬度和提高采場傾角。

圖6 充填體需求強度與采場參數間關系

在同時分析兩因素影響條件下,強度與采場結構尺寸關系見圖7,充填體需求強度隨著采場寬度增大而降低,隨著長度增大而增大,但不同寬度條件下各曲線間距大體不變,各曲線變化趨勢基本一致,即長度對所需強度的變化速率影響不隨著采場寬度變化而變化。不同采場高度下隨著采場寬度增加需求強度減小,采場高度越大需求強度與寬度關系曲線速率變化越大。不同采場長度條件下需求強度與高度曲線接近重合,說明高度與長度相比對需求強度影響更大。采場高度越高、傾角越小,需求強度越大,采場高度越大,需求強度隨采場長度變化越明顯。

圖7 充填體需求強度與采場參數雙因素分析

圖8 充填體強度影響各因素敏感性分析

圖8為采場長度、高度、寬度和傾角等因素在降低與升高20%范圍內,對膠結充填體強度影響的敏感性分析結果,從中可得,對充填體強度影響從大至小分別為:采場高度、采場寬度、采場傾角和采場長度。

3 工程案例分析

國內某地下礦山位于西南地區,海拔+1 650~+3 596 m,地貌為以構造剝蝕為主高中山。礦區水文地質條件簡單,工程地質條件中等復雜,環境地質條件中等。礦體形成與喜山期堿性花崗巖巖漿及后期熱液有關,屬于受北東向斷裂帶控制的內生堿性巖漿熱液型稀土礦床。礦體賦存于二疊系中統陽新組大理巖與二疊系上統峨眉山玄武巖組綠泥石片巖接觸部位的層間斷裂中。礦體呈層狀,水平厚40 m、平均傾角68°、走向長667 m、傾向控制延深367 m,賦存標高+2 228~+2 565 m。REO平均品位為4.01%、CaF2為23.06%、BaSO4為17.12%。礦體頂板圍巖為綠泥石片巖,底板圍巖為大理巖。采用分段空場嗣后充填法兩步驟開采,階段高50 m、垂直礦體走向布置采場,一步驟采礦房,采用全尾砂膠結充填、二步驟采礦柱非膠結充填,采場長40 m、寬12.5 m。

3.1 膠結充填體礦柱強度設計

膠結充填體強度計算所需各地質體及接觸面物理力學指標見表1,采場在生產過程中采用中深孔爆破,參照類似礦山爆破震動加速度取0.03g m/s2,礦體及頂、底板圍巖普氏系數分別為6,7,6。上下盤巖石移動角分別為60°、65°,強度安全系數取1.0時,將上述參數和采場結構尺寸代入式(21)可獲得膠結充填體極限強度為1.03 MPa。不同充填體強度模型需求強度見圖9,各類模型強度變化較大0.331~1.610,本文強度模型對比經典模型時,經典強度需考慮1.5~3.0的安全系數。

圖9 各強度模型需求強度值

圖10 配比試驗試塊

表1 各材料力學指標參數

3.2 強度配比試驗

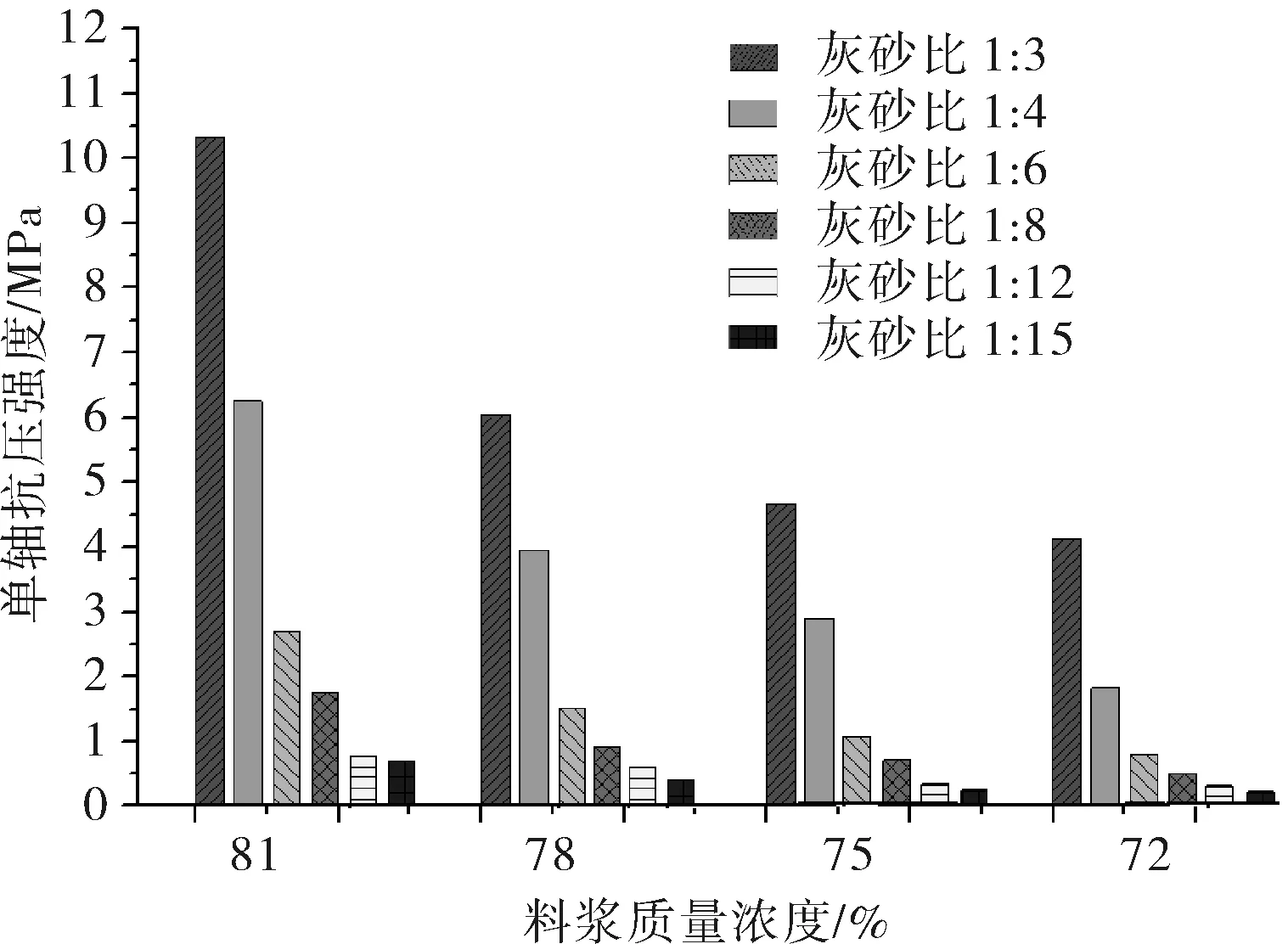

配比試驗采用全尾砂與P.C32.5復合硅酸鹽水泥,按灰砂比1∶3,1∶4,1∶6,1∶8,1∶12,1∶15共6組,料漿濃度分別為81%、78%、75%、72%共4組,制成規格為7.07×7.07×7.07 cm3的288個試塊,開展強度測試,澆筑時用金屬棒不斷搗振,使料漿密實、氣泡排出。拆模后將試塊輕輕放入養護池進行保濕養護,溫室保持在20 ℃左右。試驗試塊見圖10、結果見圖11。考慮到生產中充填料漿較難攪拌均勻、容易產生不同程度的離析、圍巖參數波動等因素影響,取1.5的經驗安全系數后,膠結充填體設計強度為1.55 MPa,選擇較合適的灰砂比結果如下:72%濃度時,1∶4灰砂比,強度1.826 MPa;78%濃度時,1∶6灰砂比,強度1.52 MPa;81%濃度時,1∶8灰砂比,強度1.77 MPa。

圖11 28 d充填體單軸抗壓強度

3.3 輸送性能試驗

采礦生產中不僅需要充填體具有可靠的強度保證采場的安全,也要求充填料漿具有較好的流動性,滿足充填對輸送的需求。在配比試驗的基礎上,對各濃度料漿進行流動性、塌落度和泌水率測定,各濃度料漿狀態見圖12。當濃度81%時,塌落度20 cm,流動度120 mm,流動性能較差,不離析,泌水率5.4%;當濃度78%時,塌落度26 cm,流動度210 mm,流動性能較好,不離析,泌水率9.4%;濃度75%時,塌落度27.8 cm,流動度360 mm,流動性好,發生離析,泌水率16.4%;濃度72%時,塌落度28.2 cm,離析嚴重,泌水率36.4%。根據經驗當流動度達到200 mm,塌落度達到24 cm以上輸送性能較好,塌落度24 cm以下需泵送。充填料漿進入采場后為提高接頂質量、減少井下充填水污染,盡可能減小泌水率,生產實踐表明泌水率一般小于15%,為減小充填水對采場圍巖弱化作用,應適當減小泌水率,控制在10%以內較合適。經過綜合分析,最終推薦灰砂比1∶6,濃度78%的充填配比方案,28 d抗壓強度達到1.52 MPa,飽水性好。

圖12 不同濃度料漿流動狀態(質量濃度)

4 結 論

(1)在分析普氏平衡拱理論、楔形體滑動理論的基礎上,利用極限平衡理論,構建出膠結充填體強度理論數學模型,將采場長度、寬度、高度、傾角、頂底板圍巖物理力學參數、自重和爆破震動等影響充填體強度的因素定量化,重點研究了采場長度、寬度、高度和傾角對需求強度的影響,需求強度隨著采場長度和高度的增加而逐步增大,隨著寬度和傾角的增加而逐步減小。

(2)在影響一步驟膠結充填體強度的主要因素中,采場高度、采場寬度、采場傾角和采場長度對充填體強度變化影響程度依次降低。

(3)將充填體強度理論模型應用至某地下稀土礦山強度設計實際中,得出膠結充填體需求強度為1.03 MPa,考慮1.5的安全系數后,設計強度為1.55 MPa,需求強度與經典強度理論相比偏大,經典強度理論值0.331~1.61,需考慮一定的安全系數。

(4)通過礦山實際充填配比試驗和料漿輸送性能試驗,結合設計強度,推薦使用的充填配比為灰砂比1∶6,料漿濃度78%,28 d試驗強度1.52 MPa。塌落度26 cm、流動度210 mm,輸送性能較好。