夾具法恒定加速度試驗后電路漏氣的原因研究

劉慶川

(中國電子科技集團公司第四十七研究所,沈陽110032)

1 引 言

恒定加速度試驗[1]是軍品元器件可靠性試驗中常見的篩選考核步驟。通常的試驗方法包括夾具法、磁貼法以及埋砂法[2-4]。這三種方法各具特點,適用于不同的電路和試驗場合。其中,埋砂法可同時將多個器件放置在砂罐中進行試驗,可適用于X、Y、Z 三個方向,但是由于砂礫的易流動性,對于加速度條件過高、蓋板尺寸較大的電路,可能會導致蓋板凹陷和損傷[5],因此通常用于小尺寸蓋板電路。磁貼法是利用金屬蓋板的特性,借助磁貼磁力將電路貼合在恒定加速度容器壁上,開發周期短,是一種較為經濟的方法。在這種方法中蓋板可以與磁貼完全吸合,但是吸力的大小與蓋板尺寸成正比,因此對外殼的形狀有一定要求,除此之外,磁貼法也只適用于Y 方向。對于埋砂法和磁貼法,研究者們已經對幾種試驗方法的受力[6]做過一系列分析。

夾具法是用塑料或金屬材料按照被測電路外殼形狀定制專用模具夾持被測電路,完成恒定加速度試驗。這種方法可以良好固定被測器件,不會在試驗中發生碰撞或遷移。但是在實踐中夾具法也有自身的缺陷,易引入背離試驗初衷的扭力和扭矩[7],對試驗結果和電路的氣密性產生不良影響,這種情況以前沒有系統的受力分析和應對措施分析。

2 恒定加速度試驗夾具及裝配情況

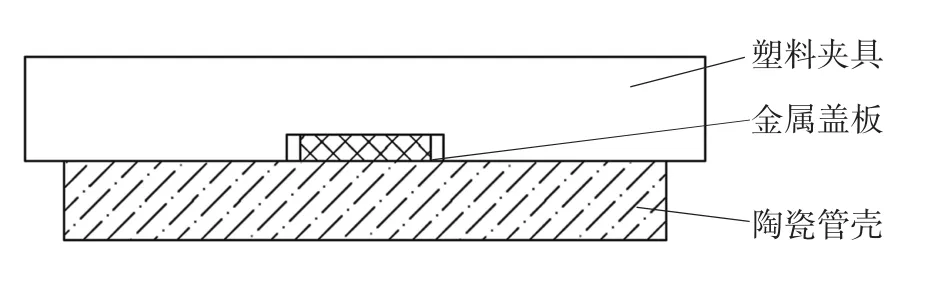

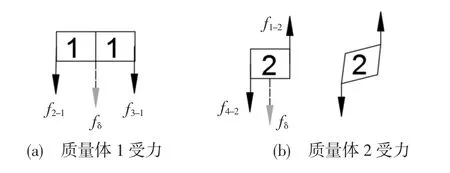

恒定加速度試驗的夾具一般都是專用夾具,根據每種外殼形式量身定制,不具備通用性。圖1 為一款典型的DIP 電路管殼夾具,夾具上開一個淺槽,以便容納蓋板。在放置外殼后,外殼陶瓷主體與塑料夾具貼合,外殼蓋板嵌入淺槽內,形成良好裝配。

圖1 典型DIP 電路夾具示意圖

然而,在實際應用中,由于加工精度、組裝一致性等問題,外殼與夾具的匹配很難做到完美貼合,通常會在夾具與陶瓷主體,或者夾具與金屬蓋板之間產生一個較小的縫隙,如圖2 所示。圖2(a)中的結合方式會使管殼在恒定加速試驗中受到相當大的沖擊,誘發管殼斷裂現象,應當盡量避免。實際使用中夾具通常和陶瓷管殼的主體部分貼合,如圖2(b)。

圖2 外殼與夾具匹配間隙示意圖

3 陶瓷管殼及蓋板受力分析

圖3 所示樣品所采用的即為典型的DIP28 式封裝,在實際測試中,發生了電路漏氣的情況。以此為例,開展電路在試驗過程中的受力分析。由于電路的陶瓷主體部分與塑料夾具緊密接觸,在恒定加速度過程中所需的向心力f合由陶瓷主體與塑料夾具的接觸面提供,力的傳遞形式如圖4 所示。由于蓋板與塑料夾具未發生接觸,因此在試驗中,不受夾具的作用力。

圖3 進行受力分析的樣品實物圖

圖4 電路外殼恒加試驗受力示意圖

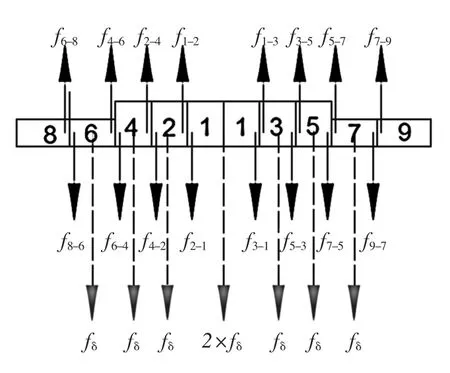

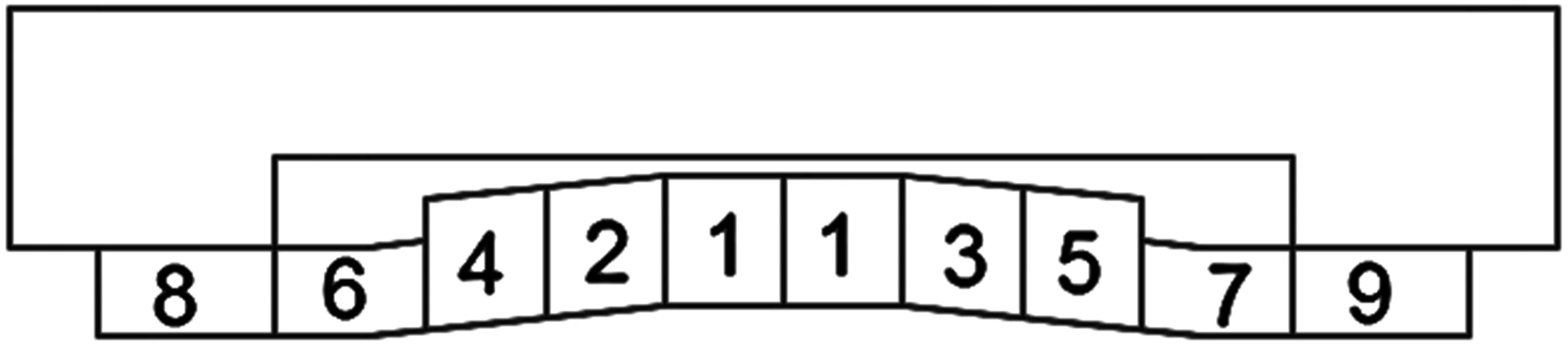

進一步分析被測電路的受力和形變。將陶瓷管殼與蓋板拆分成若干個小的部分(Part1~Part9),以便直觀分析和描述,如圖5 所示。其中,Part1~Part5是蓋板及蓋板下方的陶瓷主體,Part8、Part9 是陶瓷管殼主體與塑料夾具相接觸的部分,Part6、Part7 是夾具和電路之間的縫隙(夾具制作時預留的空間,考慮了夾具開槽與蓋板尺寸的匹配)。

圖5 電路外殼等質量體受力分析

在這種設定下,認為Part2~Part9 質量相等,均為δm,而Part1 作為較為特殊的部分,其質量為2δm。在Part8~Part 9 兩側的其它質量部分沒有畫出,暫時不參與受力分析。

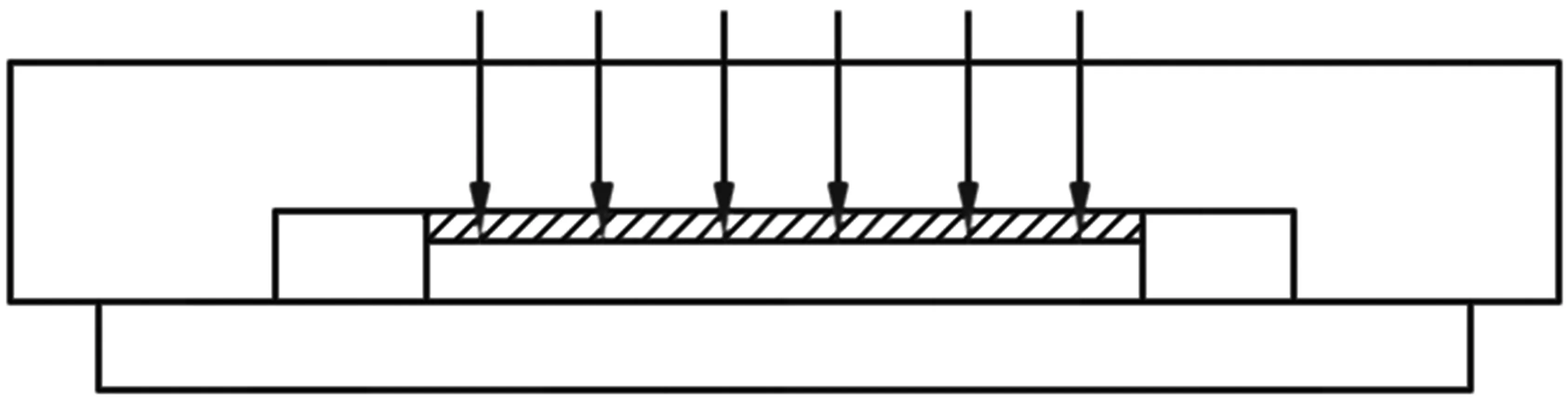

質量體受力分析及形變趨勢如圖6 所示。在30000g 恒定加速度試驗條件下,Part1 受到的合力是30000g×2δm,由于Part1 未與塑料夾具發生力的相互作用,其所受合力完全由Part2~Part3 的物體間內部作用力提供。Part2 右側對Part1 左側提供向下的內力f2-1,數值為30000gδm,同理,Part3 左側對Part1 右側提供向下的內力f3-1,數值為30000gδm,如圖6(a)所示。

進而,根據受力分析,Part2 應受到Part4 提供的向下的作用力f4-2,數值為60000gδm,以保持30000g恒定加速度運動,如圖6(b)所示。從圖中可以看出,Part2 左右兩端受力方向相反,可知在合力作用下,將產生形變趨勢。

圖6 質量體受力分析及形變趨勢

依此類推,可知:

Part2 左側受力60000gδm,方向向下;右側受力30000gδm,方向向上。

Part4 左側受力90000gδm,方向向下;右側受力60000gδm,方向向上。

Part6 左側受力120000gδm,方向向下;右側受力90000gδm,方向向上。

從受力分析可以看出,越靠近蓋板邊緣的部分,左右兩端受到的扭力越大,發生的形變也越劇烈。電路在恒定加速度試驗條件下,會發生弓形形變[8],如圖7 所示。扭力的存在,易引發焊料撕裂,嚴重時還會發生蓋板脫落。

圖7 電路在恒加試驗中的形變

結合實際,對恒定加速度試驗結束后的電路進行檢漏測試,采用粗檢漏的方式對漏點進行定位和觀察,發現漏點集中在蓋板邊緣的部分,與受力分析結果相吻合。蓋板越大,引入的扭矩越大,在同等試驗條件下,發生漏氣的概率也越大。

4 應對措施及試驗結果

恒定加速度試驗是一種非破壞性的試驗,但試驗中引入的扭力是非常規力,由夾具精度和裝配方式決定,對試驗結果會產生很大的負面影響,應盡量減小或避免。

較為理想的情況,是提高夾具制作精度和電路組裝一致性,使夾具與電路能夠良好配合,消除引入扭矩的可能性。通常情況下,不能保證每只電路都和夾具良好配合,這時,可采用柔性材料填充蓋板與夾具之間的縫隙。條件允許時,應避免使用夾具法進行試驗。

一般情況下,填充柔性材料的是一個有效的辦法。可以控制柔性材料的厚度來最大限度地抵抗扭力,保護被測電路。采用填充材料方法后,管殼、蓋板、焊料、夾具的受力情況如圖8 所示。

圖8 在典型DIP 電路中填充柔性材料

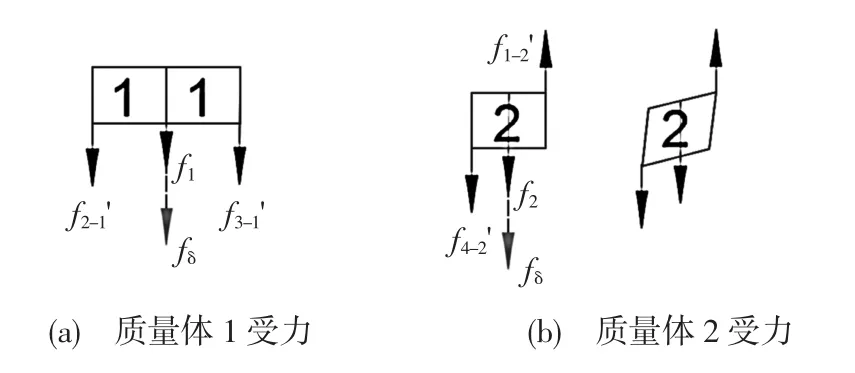

柔性材料對蓋板表面的支撐力同樣按Part1~Part9 進行分解,每個質量體受到柔性材料提供的向心力依次為f1~f9。填充了柔性材料之后的Part1 和Part2 受力情況如圖9 所示。

圖9 填充柔性材料后的受力分析及形變趨勢

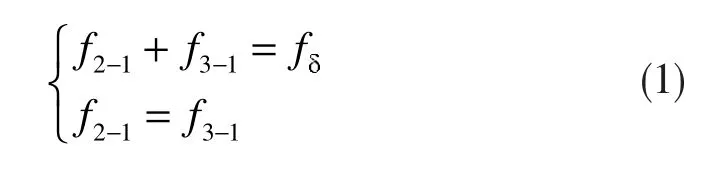

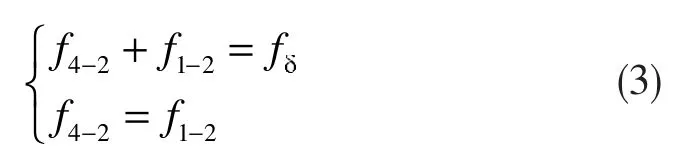

從圖9 可以看出,填充材料后質量體受力情況發生了變化。Part1 填充前受力平衡如下式所示:

填充后受力平衡則變為:

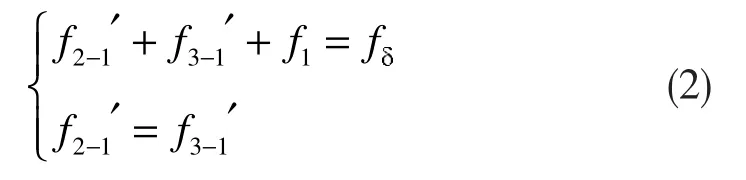

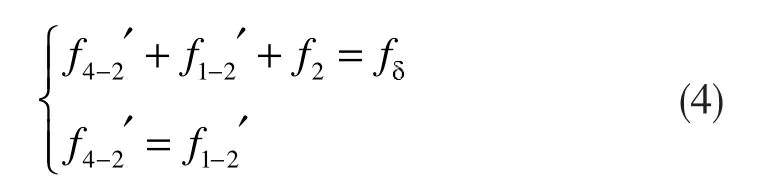

Part 2 填充前受力平衡如下式:

填充后受力平衡變為:

通過對比可知,與不填充材料相比,柔性材料在恒定加速度試驗中對蓋板上表面提供了一部分向心力。由于Part1 上方材料形變最大,所提供彈力f1也最大;Part4、Part5 上方材料形變最小,所提供的反彈力也最小,可以得出:0≤f4=f5≤f2=f3≤0.5f1≤30000gδm。f1~f5的大小隨材料形變量增加而增大,向30000gδm 趨近。

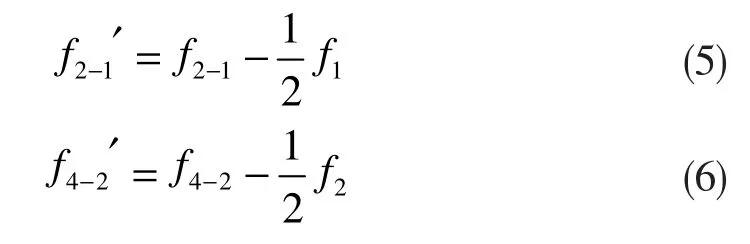

由公式(1)~(4),可以推導出:

可知,填充柔性材料后,各質量塊受到的扭力均大幅減小,蓋板邊緣受力也相應減小。

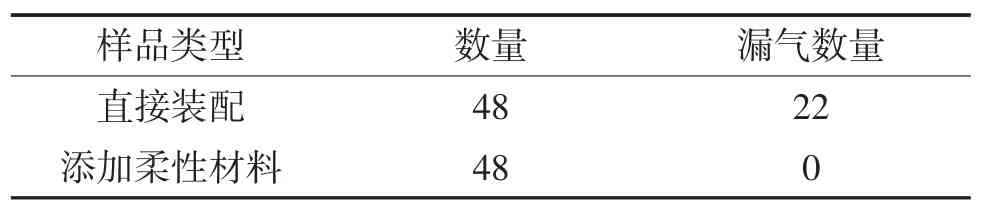

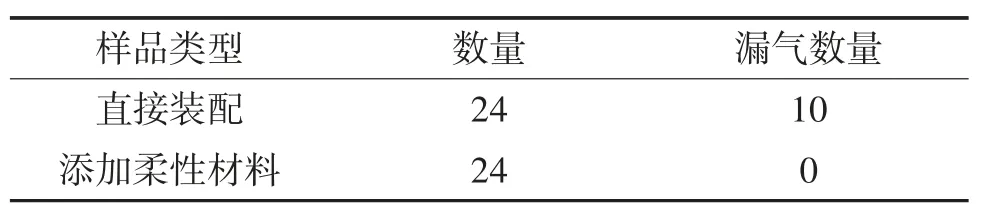

采用上述方法,選用不同封裝形式的電路,在蓋板和夾具之間的縫隙中添加柔性材料,與不添加柔性材料的電路在同一試驗環境中進行對比。測試對比結果如表1 和表2 所示。

表1 DIP28 封裝電路恒加后對比數據

表2 CQFP240D 電路恒加后對比數據

5 結 束 語

在多種恒定加速度試驗方法中,以夾具法為例,針對某型號電路恒定加速度試驗后出現的電路漏氣問題,采取系統的力學分析法,詳細討論電路在試驗時的受力和應變情況,通過計算分析找到了最大應力位置,與實驗現象相符合。在對尋求解決方案的過程,發現柔性材料的填充會起來良好的效果。在研究過程中形成的分析思路與應對措施,對解決電路封裝測試過程中可能出現的類似問題,具有一定的參考價值。