大型背載式艙蓋制作工藝

(南通中遠重工有限公司,江蘇 南通 226300)

一般的背載式艙蓋系統包括2塊蓋板,2塊蓋板中有1塊帶有動力的滾輪蓋板。開艙口時,先利用安裝在艙口圍板上的4個液壓頂桿將不帶有動力的那塊蓋板頂到足夠的高度以便讓帶有動力的蓋板滾到其下,下方的蓋板頂住被升高的蓋板,2塊蓋板便可一起移動。

62 000 DWT紙漿船艙蓋是TTS設計公司首次設計的大型背載+折疊式艙蓋,其中HC1/HC6為折疊式艙蓋,HC2-HC5為背載艙蓋,都是封箱體型艙蓋,其中HC2-HC5艙蓋外形尺寸長寬均超過27 m,高度1 m,單塊艙蓋重量約200 t。

由于背載艙蓋單蓋尺寸超大,重量超重,艙蓋制作方場地及吊機資源有限,其中HC2-HC5采用首尾分兩段單獨組裝反造制作然后總裝整體正造合攏的制作方法。全船艙蓋布置圖見圖1。

HC2-HC5側移背載式艙蓋工藝流程:生產設計→材料進場及檢驗→套料及下料→長短梁及端側板小裝配→頂板拼板及焊接→頂板劃線→頂板球扁鋼裝配及焊接→短梁裝配→長梁及端側板裝配→組裝焊接→翻身頂板焊接→火工校正→內部箱體沖砂一度油漆→翻身封底板→底板火工→總裝前火工→總裝定位分段合攏→合攏處箱角加強封板裝焊校正→合攏處底板裝焊→拉緊器、鎖緊器等舾裝件的安裝校正→滾輪、翻轉式舉臂裝置的裝配→背載支撐的裝配→壓力試驗→背載試驗→噴砂、修補磨、油漆→橡皮等舾裝品安裝→成品堆放。

圖1 全船艙蓋布置示意

1 下料及裝配劃線收縮余量施放

艙蓋制作過程中的收縮是由于氣割、焊接及火工矯正過程中產生熱量引起的,收縮量大小取決于結構類型、裝配間隙、材料厚度、焊接順序及火工量大小。收縮余量施放不準會導致艙蓋大尺寸偏差及附件的拆移返修。收縮余量按補償余量基準及經驗數據在零件下料前就提供給技術套料,裝配劃線需考慮收縮增加余量。測量、評估收縮量并記錄結果非常重要,通過統計數據可以使實際收縮值趨于接近實際收縮。本套艙蓋在船長方向零件下料0.25%,船寬方向0.23%,高度方向不放收縮余量。其中小組裝配劃線收縮比例0.1%,中組船長方向劃線收縮比例0.15%,船寬方向0.13%,總裝合攏在合攏縫加放5 mm收縮余量。

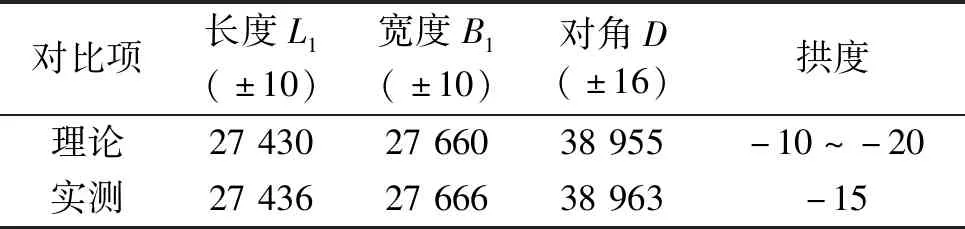

完工檢測數據見表1,實測結果全部合格。

表1 制作結果(公差)對比 mm

2 預拱施放

2.1 本套背載艙蓋蓋板設計要求

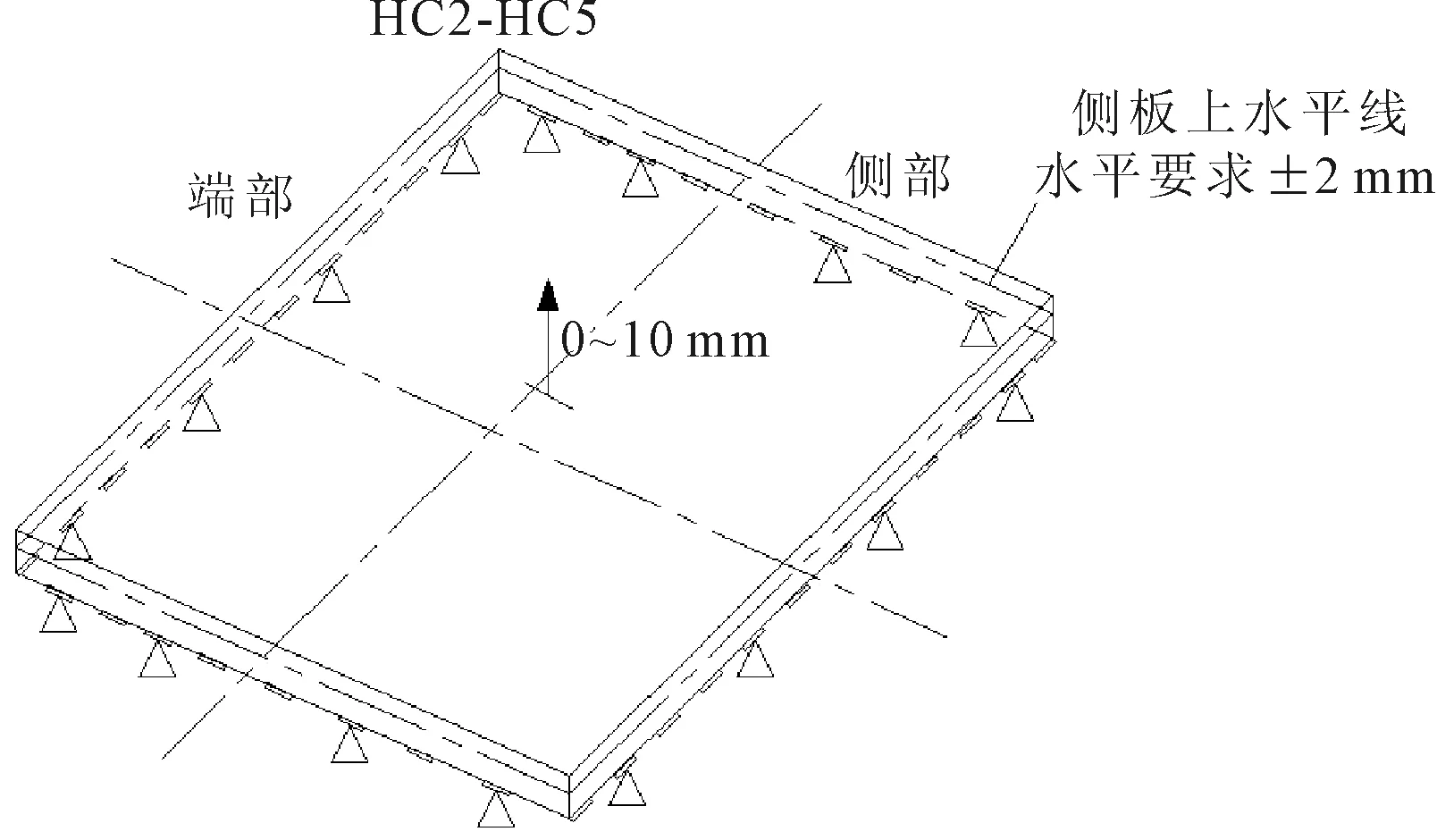

制造翻身后,校正頂板平面,頂板拱度要求0~10 mm,并使得頂板平面不積水,見圖2。

圖2 艙蓋撐平拱度要求

蓋板均勻地支承在至少16個支承塊上(每邊不少于4個),此工況下側板和端板上的水平線的水平公差要求為±2 mm(見圖3),在胎架上將蓋板支承在蓋板四角的支承塊上,此時蓋板的四條長邊應下垂-10~-20 mm,滿足圖示要求。艙蓋本身自重下撓量計算為25 mm。

圖3 艙蓋四角支撐拱度要求

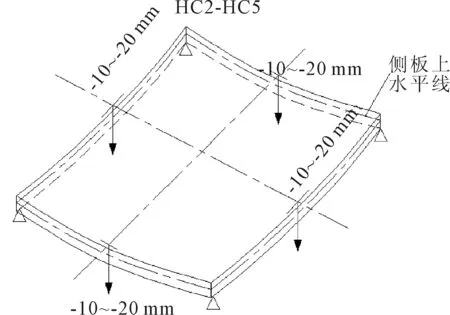

2.2 封底板預拱

根據設計要求的拱度值,大型背載封箱體艙蓋分段制作的關鍵在于封底板工序。底板由80多塊小底板封在大小梁面板上,封底板對接縫采用埋弧焊。為了抵消埋弧焊朝頂板方向收縮的影響,需要提前給出封底板的反變形預拱以抵消焊接收縮引起的拱度變形,封板前艙蓋四角調好水平并封胎固定,在各小梁硬檔處墊好相應厚度的鋼板支撐,以放好拱度。拱度值為長邊朝底板拱40~45 mm,中間為20~25 mm,封底板預拱工藝說明示意于圖4。

圖4 封底板預拱工藝說明

2.3 合攏預拱施放

合攏流程。正造先定位首段→測量尺寸、修割余量→定位尾段→將2個分段合攏→合攏縫裝配焊接。

合攏預拱。合攏后用卡馬(每0.5 m一段)將頂板對接縫固定住,將合攏縫兩端用油泵支撐頂高,拱度頂至預拱值:5~10 mm;合攏縫中間比兩端多拱5~8 mm。

合攏預拱的施放是為了抵消合攏自重的影響。合攏結束后撤掉油泵支撐在四角支撐狀態測量拱度為-15 mm,見表1。拱度值符合設計要求(圖2、3)。

3 背載支撐的安裝

高頂升蓋板兩側共8個堆放腿,在重力作用下,背載狀態時是與滾行蓋板接觸的;靠近艙蓋中心設置兩個堆放腿,主要作用是防止滾行蓋板上拱變形時,艙蓋上的扭鎖頂上高頂升蓋板的底板,保護高頂升蓋板的底板,不需要支撐高頂升蓋板的自重。因此,在設計時這2個堆放腿與滾行蓋板之間預留10 mm間隙,如中間的堆放腿間隙無法測量,可以不需要給出間隙數值,不接觸即可。背載試驗時,可以觀測確定支撐間隙。側部的8個堆放腿需要處于接觸狀態,靠近艙蓋重心的2個堆放腿要有間隙。

實際在總裝制作時相同位置的背載支撐是分別在上下兩蓋上。上蓋的支撐腿安裝在上蓋底板上,下蓋的支撐墊板安裝在頂板上。由于兩蓋相同位置的拱度值不一定完全一致,高頂升艙蓋上的支撐腿圓管座的高度方向定位是根據下蓋滾輪蓋板的支撐墊板的水平標高進行調整安裝制作,另外2個方向的尺寸按艙蓋的CL及ML確定,這樣三向定位就可以保證背載試驗時計測數據在公差范圍。

4 背載試驗

在艙蓋制作廠家做背載試驗只是檢測上下蓋接觸的支撐腿和支撐塊的間隙和尺寸,因為艙蓋制作廠家吊機重量的限制無法起吊200 t重量的單只艙蓋,艙蓋制作廠采用500 t平板車多次頂升的方案進行背載試驗。船廠使用時是液壓油缸頂升上蓋配合下蓋,在艙蓋廠家因為條件限制,采用下蓋配合上蓋達到背載試驗的目的和要求。

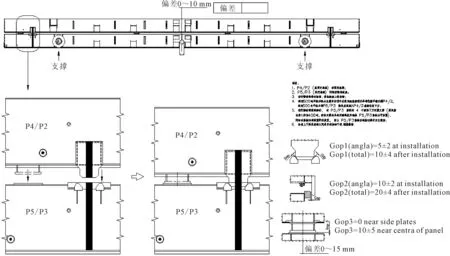

具體流程:P4/P2 (高頂升蓋板) 采用500 t平板車移出艙蓋車間→試驗堆場500 t平板車和支撐配合多次頂升至要求標高→利用平板車把P5/P3滾行蓋板(P5/P3)移動到P4/P2蓋板下方→根據中心線微調P5/P3蓋板→下蓋滾輪墊塊位置加一拖四油泵支撐→一拖四500 t油泵頂升滾行蓋板至支撐墊塊和支撐腿接觸→現配安裝導向板→測量數據。

數據測量兩側8個支撐腿和支撐塊都是接觸,中間觀測不接觸符合設計要求。靜態背載試驗工藝說明見圖5。

圖5 背載支撐數據測量

5 結論

背載方案成功解決了艙蓋制作廠家因為設備資源和場地資源的限制而無法整體制造的難題,為后續制作此類艙蓋提供了制作經驗,可為其他廠家提供參考。