食用菌糠有機肥料混合機螺旋攪拌機構設計

艾鴻濱,肖智艷,于曉波,陳海霞

(1.黑龍江省畜牧機械化研究所,黑龍江 齊齊哈爾 161005;2.廣西職業技術學院 機械與汽車技術系,南寧 530226)

0 引言

黑龍江省是全國最大食用菌生產基地,分布一大批具有一定規模的食用菌場。2015年,全省食用菌的種植規模達70億袋多,產量近70萬t。其中,黑木耳產量占全國50%,而且每年以15%~20%的速度遞增。在食用菌主產區,僅黑龍江省東部的東寧縣,每年生產黑木耳15億袋,純產量大約為0.75億kg。食用菌采摘后廢棄菌糠袋數量巨大,大多數種植戶都以集中堆放或燃燒處理掉,既浪費了資源又污染了環境,如何對其進行有效收集、處理和再利用成了制約食用菌產業健康發展的瓶頸。近年來, 畜禽養殖業也得到快速發展,在提高居民經濟收入和生活水平的同時, 也存在著畜禽糞便任意堆放、污染環境及生活用水等重大問題,如何利用好畜禽糞便,將其制成廄肥等有機肥再次利用,也是將廢棄物資源化處理的一種方式,可大大降低對水生生態環境的污染,實現了清潔生產,有利于農業生產的可持續發展。本文設計了食用菌糠有機肥料混合機,以解決資源浪費及環境污染問題。

該機主要把廢棄菌糠袋的菌糠與薄膜分離后的廢棄菌糠通過與有機肥、廄肥等混合制作成燃料、新型有機肥、飼料、食用菌料、發酵床用料、覆土材料等,這樣既有效利用廢棄資源,使其變廢為寶,又克服了廢棄菌糠袋亂扔堆放或燃燒對環境造成的污染問題,使食用菌種植戶降低了生產成本,增加了經濟收益。

1 整機結構及工作原理

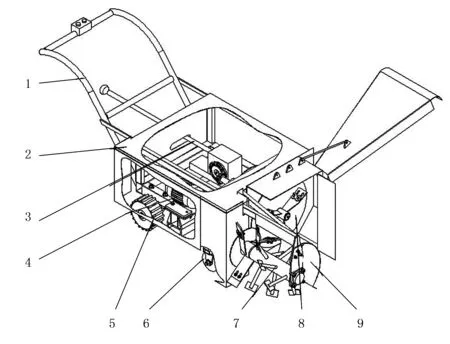

該機由手推架、機架箱體、動力傳動系統、離合機構、行走機構、螺旋攪拌機構、拋料裝置組成,如圖1所示。

1.手推架 2.機架箱體 3.離合機構 4.電機 5.驅動輪 6.支撐輪 7.螺旋攪拌機構 8.拋料裝置 9.弧形護板

在作業時,將機器調整好位置,打開啟動按鈕,通過離合機構控制機器前進,通過螺旋攪拌機構中的攪拌桿和攪拌葉片在軸向螺旋線方向上的旋轉將廢棄菌糠和有機肥進行破碎、攪拌;在弧形護板及底部安裝的柔性擋料板的作用下,將攪拌之后的混合料向后輸送至螺旋攪拌機構中的送料盤總成處,再由送料葉片和橡膠板將混合料送入到集料箱前的集料板處,形成一個反“L”形的送料路線,實現充分混合、攪拌過程。該機前進時,在集料板和柔性擋料板作用下,混合料全部進入集料箱內,在拋料裝置的擋料盤和拋料葉片的高速旋轉離心力作用下將混合料從集料箱的拋料口拋出,可以通過調節拉桿調節擋料罩的角度控制混合料拋出的距離和方向,完成廢棄菌糠破碎與廄肥等有機物混合、攪拌及翻料等作業過程。

2 螺旋攪拌機構的研究

2.1 方案設計

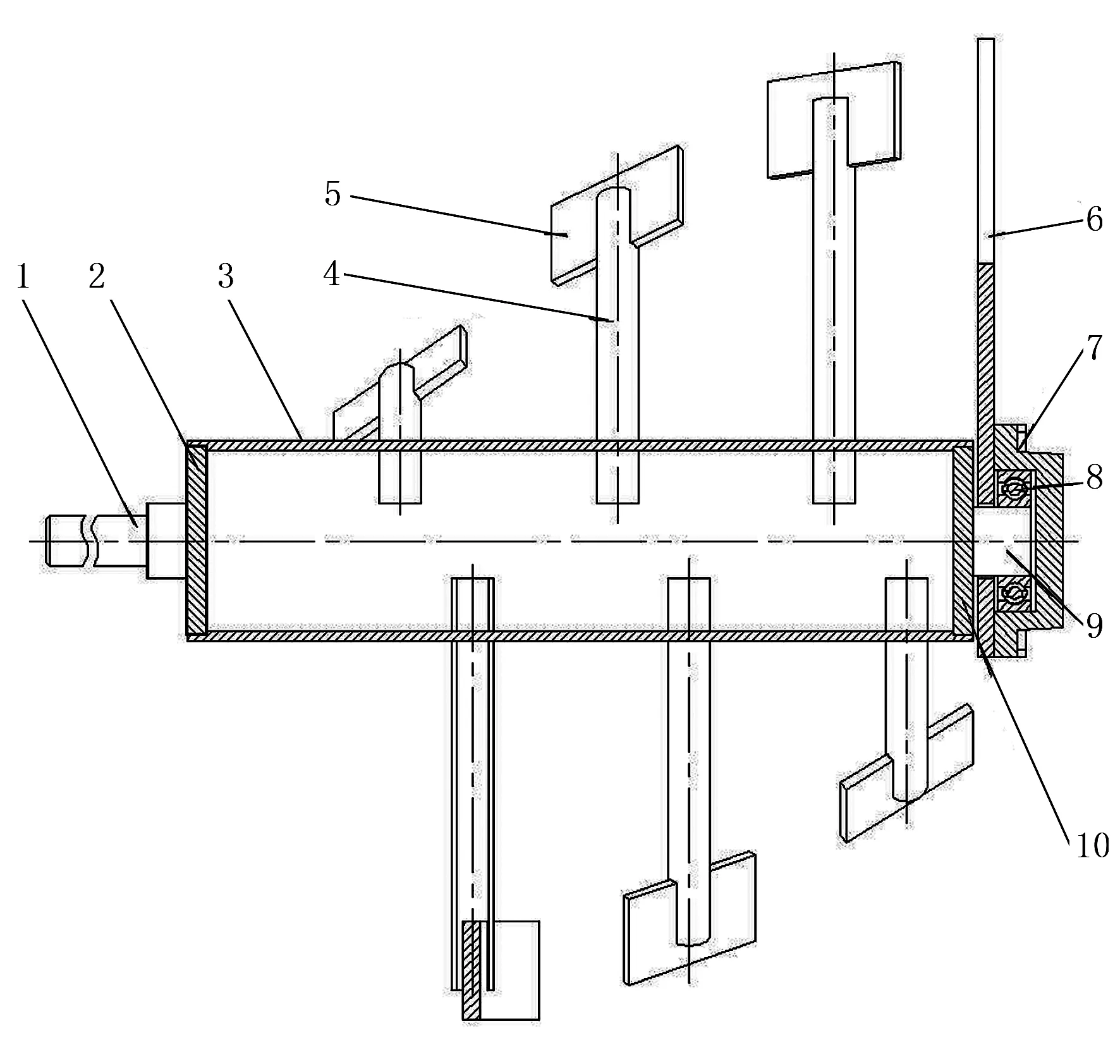

螺旋攪拌機構主要由支撐圓盤軸頭、筒體、攪拌桿及攪拌葉片焊合而成,如圖2所示。其中,筒體為一定直徑尺寸長度的厚壁圓管,在筒體主體外圓表面沿其環繞螺旋線的走向上,按照一定間距焊合數個攪拌桿,攪拌葉片與筒體軸心線方向呈一定角度焊接在攪拌桿頂端,在螺旋攪拌機構外面設置有弧形護板,并且弧形護板下邊緣安裝有柔性擋料板。

螺旋攪拌機構設計中需要綜合考慮其攪拌葉片的設計、筒體長度、轉速、功率等因素及筒體危險截面的校核。

1.軸頭 2.支撐圓盤 3.筒體 4.攪拌桿 5.攪拌葉片 6.連接板 7.軸承座 8.軸承 9.軸頭 10.支撐圓盤

2.2 攪拌葉片的設計

攪拌葉片是食用菌糠有機肥料混合機的主要工作部件之一, 需要承受混合料在旋轉、輸送時產生的力[1], 主要作用是在將混合料向后輸送同時對其進行破碎和攪拌, 從而達到充分混合的目的。因此, 攪拌葉片的設計與安裝對于廢棄菌糠和有機肥混合起著決定性的作用。攪拌葉片的設計需要考慮結構形式、葉片加工、葉片選材及安裝角度等因素[2]。

2.2.1 結構形式

根據食用菌糠有機肥料混合機設計的實際需求,螺旋攪拌機構主要是將廢棄菌糠和有機肥進行攪拌、混合的同時向后輸送物料,采用右旋單線結構形式的葉片式形狀即可滿足本機需求。

2.2.2 葉片加工

單個的葉片需要與筒體軸心線方向呈一定角度焊接在筒體主體外圓表面,沿其環繞螺旋線的走向上按照一定間距焊接數個攪拌桿頂端,才能實現螺旋輸送的要求。葉片加工可以單片下料后,按照整個螺旋葉片的節距鍛壓成所需的形狀,也可以按照螺旋軸整體葉片展開圖尺寸進行下料;整體加工后拉伸至所需的的節距,然后將其剪開成單個葉片,按其右旋單線結構焊接在攪拌桿上,即可完成整個葉片加工。

2.2.3 葉片厚度

葉片材料選擇在滿足強度和耐磨性的同時,還要考慮其成本。相比較而言,選A3鋼即可,價格較低,且具有較好的韌性和鍛造性, 適合食用菌糠有機肥料混合機的工作環境。

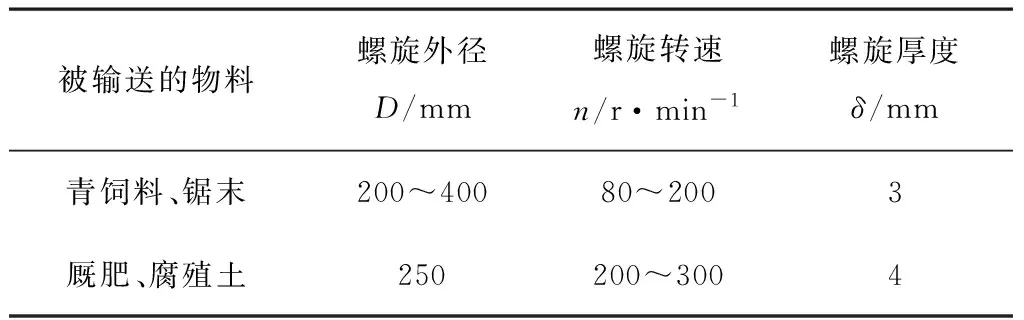

攪拌葉片一般都是采用薄鋼板沖壓或切割而成,其厚度的選取可參考水平螺旋輸送技術參數(見表1)。 綜合考慮,此設計選δ=4mm的A3鋼板。

表1 水平螺旋輸送技術參數表Table 1 Horizontal spiral transmission technical parameters table

2.2.4 葉片安裝角度

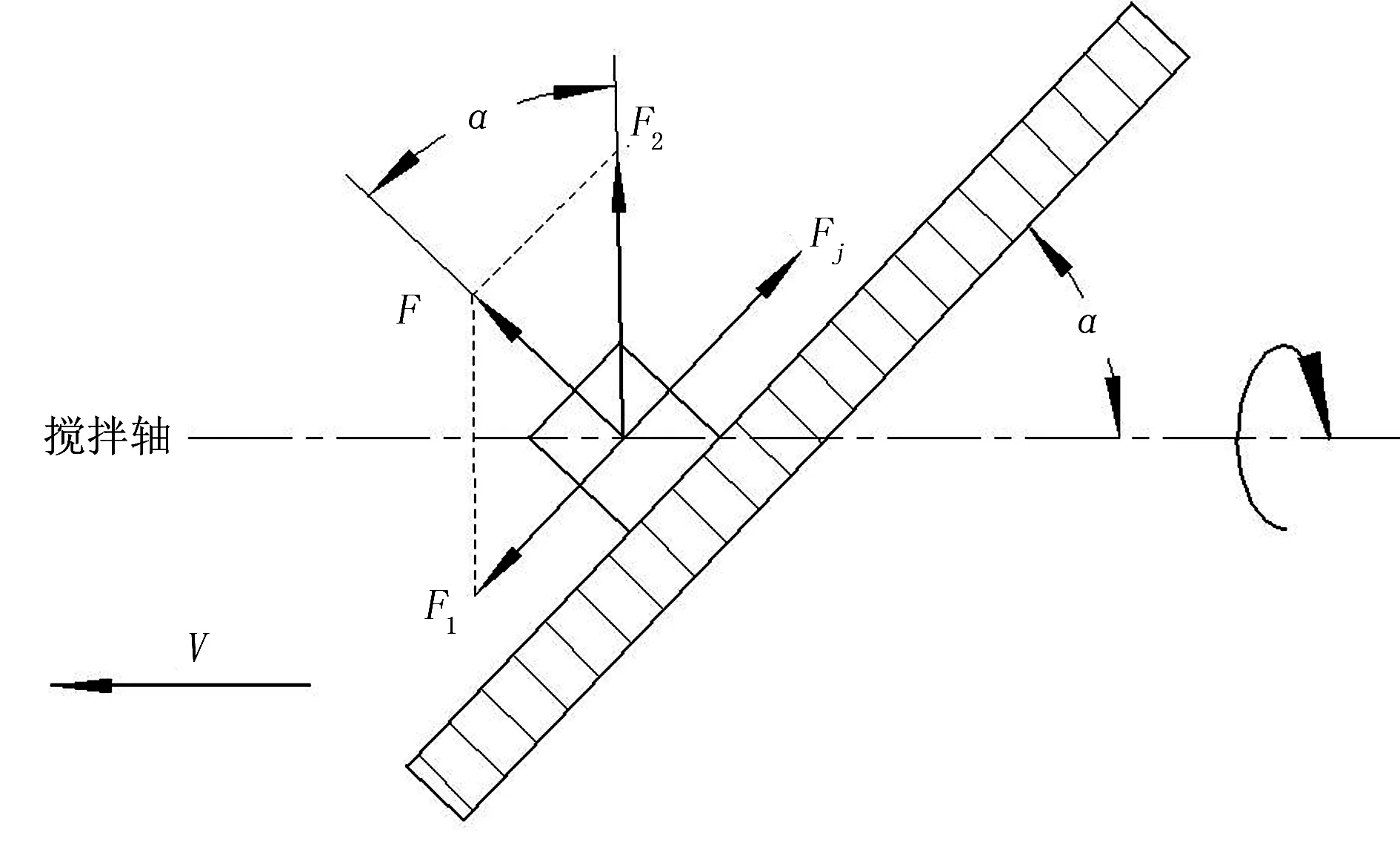

物料單元受力圖如圖3所示。圖3中,α角為攪拌葉片安裝角[3],是攪拌機構的主要工作參數之一,對攪拌質量、效率和功耗都有著直接的影響[4]。

圖3 物料單元受力圖Fig.3 Materials unit force diagram

攪拌機構工作時,混合料在攪拌葉片沿其右旋螺旋線的走向上向后輸送的同時,實現縱向和軸向運動,完成物料的混合。

圖3中:當α變小時,攪拌葉片主要帶動混合料圍繞攪拌軸轉動,混合料向后輸送量減少;當α=0時,攪拌葉片變成和軸平行的一塊平板,只起攪拌作用,輸送量變為零;當α過大時,葉片推動混合料的縱向運動就很弱;當α=90°時,葉片就變成了與攪拌軸垂直的平板,也失去攪拌功能。因此,攪拌葉片一定要相對于攪拌軸成一定的角度安裝。為了使混合料的縱向和軸向運動都較大,目前國內外葉片安裝角的常用值為α=45°[2-12]。

將葉片對混合料的受力簡化,如圖4所示。由圖4可以看出:要使混合料能夠沿攪拌軸縱向和軸向運動,必須滿足F1-Fj≥0,即F·tanα-F·f≥0,得到條件式為[2-12]

α≥arctgf

(1)

式中F—驅動力,可在葉片表面分解為F1=F·tgα和F2=F/cosα;

Fj—廢棄菌糠與廄肥的混合物與葉片表面間的摩擦力,Fj=F·f;

f—為廢棄菌糠與廄肥的混合物對葉片A3鋼的摩擦系數,f=0.4。

對于廢棄菌糠與廄肥的混合物,若取f=0.4時,α≥22°,即該攪拌葉片與筒體軸心線方向呈22°角焊接在攪拌桿頂端。

2.3 筒體長度

筒體長度是螺旋攪拌機構輸送能力的主要參數之一,對螺旋攪拌機構的輸送量和結構尺寸起著決定性作用。螺旋攪拌機構直徑一般根據預混料的顆粒大小決定,螺旋攪拌機構直徑與給料塊的尺寸比為1.2~5。該機中螺旋攪拌機構直徑設計為D=490mm。螺旋攪拌機構直徑與筒體長度之比值一般為0.7~2,物料沖擊力較強時應取較大的比值。

(2)

因此,取筒體長度L=400mm。

2.4 螺旋攪拌機構轉速

螺旋攪拌機構轉速是該攪拌機構的重要工作參數,它影響著攪拌機構的混合效率、混合比及生產能力[13-14]。

(3)

式中v—轉子的圓周速度(m/s);

D—螺旋攪拌機構直徑(m)。

2.5 功率的計算

根據相關文獻,攪拌機構功率計算公式[15]為

P=f·ρ·n3·D5

(4)

式中f—結構修正系數,當攪拌器為葉片式攪拌器時,一般f≈1.2;

ρ—攪拌物的密度,ρ=0.6k/m3;

n—攪拌機構的轉速,n=1.2r/s;

D—攪拌機構的直徑,D=0.49。

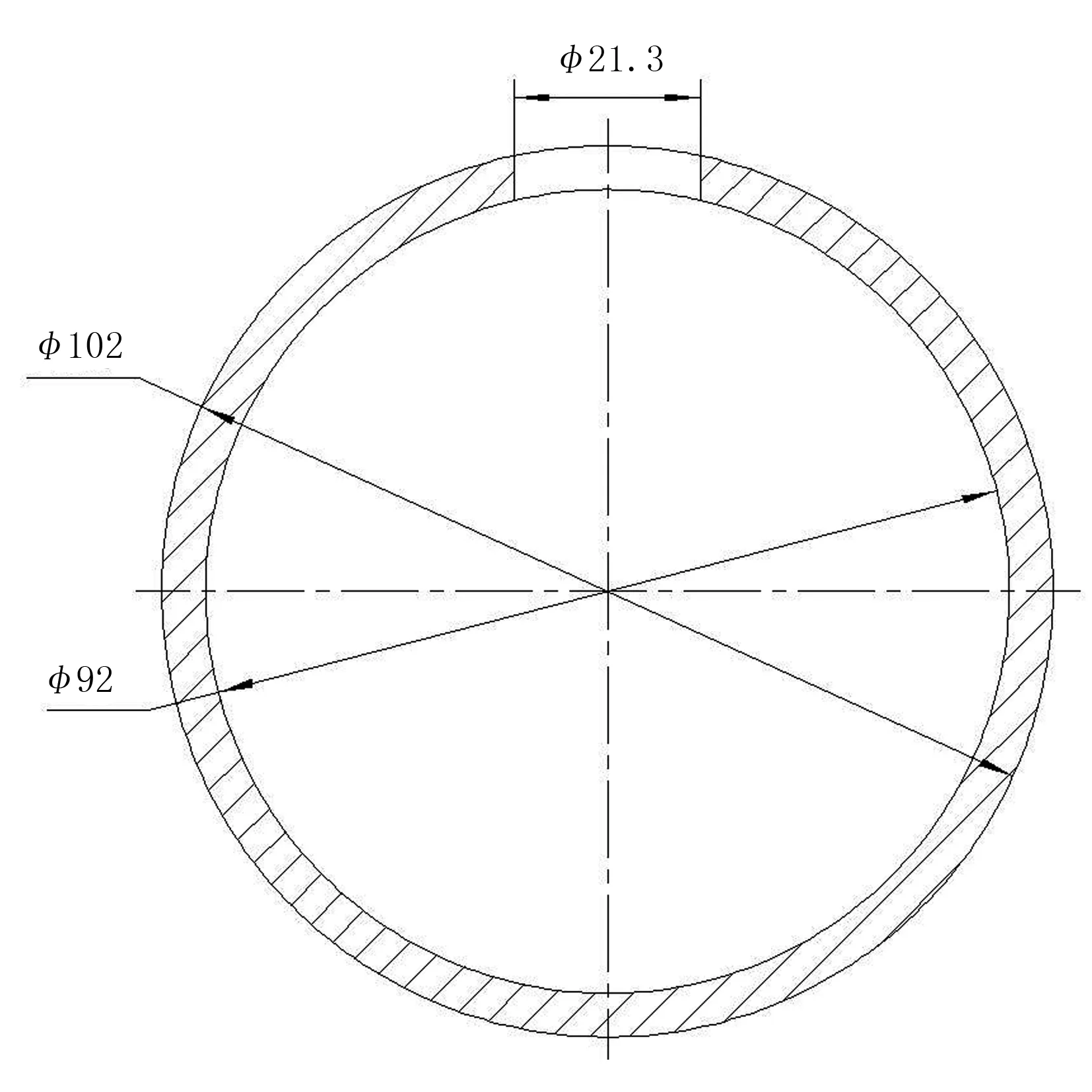

2.6 筒體危險截面圖的校核

筒體是旋轉部件,主要針對其抗剪切強度進行校核。由于在筒體上加工了通孔,危險截面如圖4所示。其計算方法參考圓環形極慣性矩的計算公式[16-18]。

圖4 筒體危險截面圖Fig.4 Diagram of the dangerous section of the tube

截面的極慣性矩為

(5)

式中IP—筒體截面的極慣性矩(m4);

D—筒體的外徑,D=0.102m;

d—筒體的內徑,d=0.09m;

d1—通孔的直徑,d1=0.0213m。

代入數值計算得

抗扭截面系數為

(6)

式中wt—抗扭截面系數(m3)。

根據螺旋軸所承受的扭矩可以計算最大剪應力,從而校核軸的抗剪切強度[19],即

τmax=T/wt

(7)

式中τmax—筒體危險截面的最大剪應力(MPa);

T—作用在筒體上的扭矩(N·m)。

(8)

式中P—攪拌機構功率(kW);

n—攪拌機構轉速,n=72r/min。

T=9549·p/n=4.66N·m,則τmax=T/wt=69.55MPa;[τ]=(0.5~0.6)[σωn]=76~106.2MPa,τmax=69.55MPa<[τ]=76~106.2MPa,滿足抗剪切強度要求。

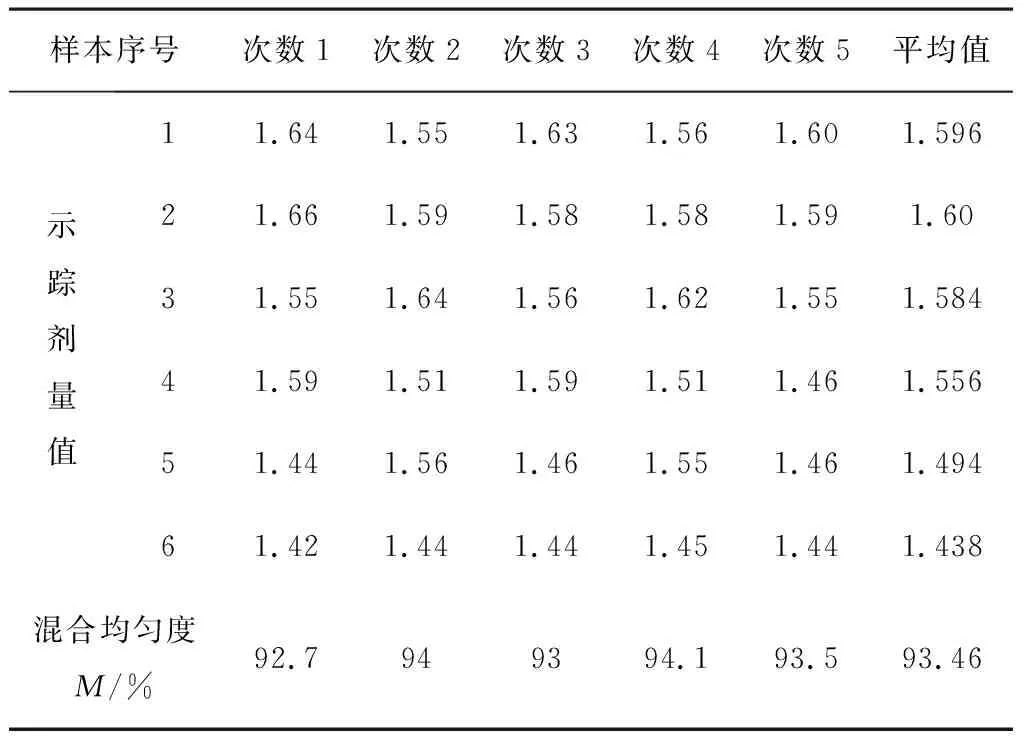

3 試驗分析

整機樣機在黑龍江省齊齊哈爾市梅里斯區天錦食用菌養殖場進行了現場作業試驗。天錦食用菌養殖場的檢測人員按相關標準在化驗室用化學方法測量示蹤劑量值,并進行樣機現場試驗,測試數據如表2所示。

表2 性能測試數據表Taleb 2 The performance test data tables

試驗結果表明:在混合機構轉速達到設計轉速72r/min時,混合均勻度滿足設計要求,整機也達到生產率要求,且運行平穩,未出現任何故障及異響。

4 結論

螺旋攪拌機構設計中,需要綜合考慮其攪拌葉片的設計、筒體長度、轉速、功率等因素,并從筒體危險截面圖的校核等多方面進行綜合考慮、比較、計算才能確定,才能達到最初的設計要求。該機具有操作簡便、成本較低及易于日常維護等特點,極其具有推廣價值。