基于Fluent流場分析的拖拉機齒輪泵結構優化設計

賈大明,徐文靜,王俊卿

(洛陽職業技術學院,河南 洛陽 471000)

0 引言

在拖拉機液壓傳動系統中,齒輪泵的主要作用是輸送液壓油,將機械能轉換為壓力能或者將液壓能轉換為機械能,其性能主要和齒輪泵內部的流動有關。在設計齒輪泵的初期,必須考慮齒輪泵的結構和內部流動情況,以設計出符合要求的泵。拖拉機齒輪泵的動態仿真可以為其設計提供大量的數據參考,是一種非常有效的計算機輔助設計手段;但是,由于其三維模型較為復雜,數值模擬工作較難進行,目前對于齒輪泵的仿真模擬工作往往局限在對其流量的模擬,對齒輪的運動和流場的分析較少。為了反映出齒輪泵作業過程中內部齒輪和流體的動態變化,必須借助于現代仿真模擬手段,對其動態過程展開研究。Fluent動網格技術是當前計算流體仿真模擬常用的軟件,而其UDF動網格編程模塊可以有效地實現裝置流場的動態分析,對于拖拉機新型齒輪泵的結構優化設計具有重要的意義。

1 拖拉機齒輪泵工作原理

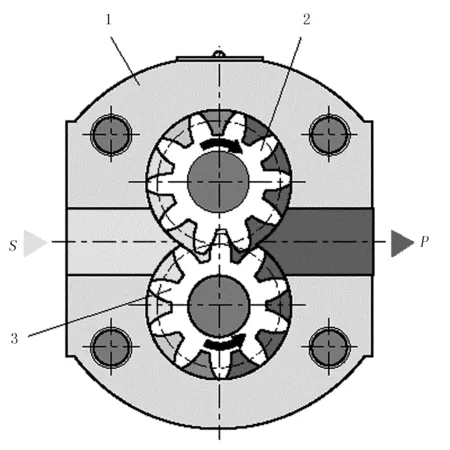

在拖拉機動力元件中,液壓控制元件是較為常用的動力執行元件,其工作時必不可少的元件是齒輪泵。拖拉機齒輪泵也叫液壓泵,其作用是在電機的驅動下將能量進行變換,如將機械能轉換為壓力能,將壓力能輸入到控制系統后,再從系統中傳送到執行末端,在執行末端將壓力能再轉換為機械能,實現拖拉機各零部件的控制。工作原理如圖1所示。

拖拉機齒輪泵在工作時,主要依據腔體內部容積的變化來實現能量轉換。在電機的帶動下,齒輪泵通過旋轉形成真空區或者壓力區,使液壓油被吸入或者排出,其原型如圖2所示。

圖2 拖拉機齒輪泵外觀結構圖Fig.2 The appearance structure of the tractor gear pump

拖拉機齒輪泵主要由6部分組成,包括主動和從動齒輪、泵殼、泵體、軸承和密封圈。在實際仿真模擬時,需要對結構進行簡化,簡化過程主要依據齒輪泵的傳動原理來實現,如圖3所示。

1.殼體 2.前端蓋 3.傳動軸

圖3中,通過前端蓋和后端蓋對齒輪進行密封,齒輪在傳動軸的帶動下開始運動,運動過程中會形成真空區域和壓力區域,實現吸油和排油過程。在仿真模擬時,可以將其簡化為泵體和齒輪兩部分,利用三維建模軟件建立泵體和齒輪后,利用Fluent的動網格技術對齒輪賦予一定的速度,便可以實現拖拉機齒輪泵的動態仿真模擬。

2 基于計算流體和動網格的仿真數學模型

為了模擬出拖拉機齒輪泵運行的動態過程,需要采用Fluent的動網格技術,主要通過UDF編譯來實現。在實際仿真時,齒輪泵主要沉浸在液體中,因此還需要對液體流場進行仿真。Fluent對流場進行計算主要是依賴于3個方程,包括流體連續性方程、動量方程和能量方程。其中,流體連續性方程可以寫作

(1)

其中,x為軸向坐標;u為軸向的流體速度。

同理,動量方程為

(2)

其中,P為靜壓;τij為應力張量。

(3)

其中,δij表示粘性項。

Fluent對于流場能量方程的求解為

(4)

其中,keff=kt+k表示有效導熱系數;Jj′是組分j′的擴散通量;方程右邊前3項為導熱項、組分擴散項和粘性耗散項;Sh為包括其它體積熱源和化學反應熱的源項。

(5)

對于理想流體,焓定義為

h=mj′hj′

(6)

對于不可壓縮氣體,焓定義為

(7)

其中,mj′是組分j′的質量分數。

組分j′的定義為

(8)

其中,Tref=298.15K。

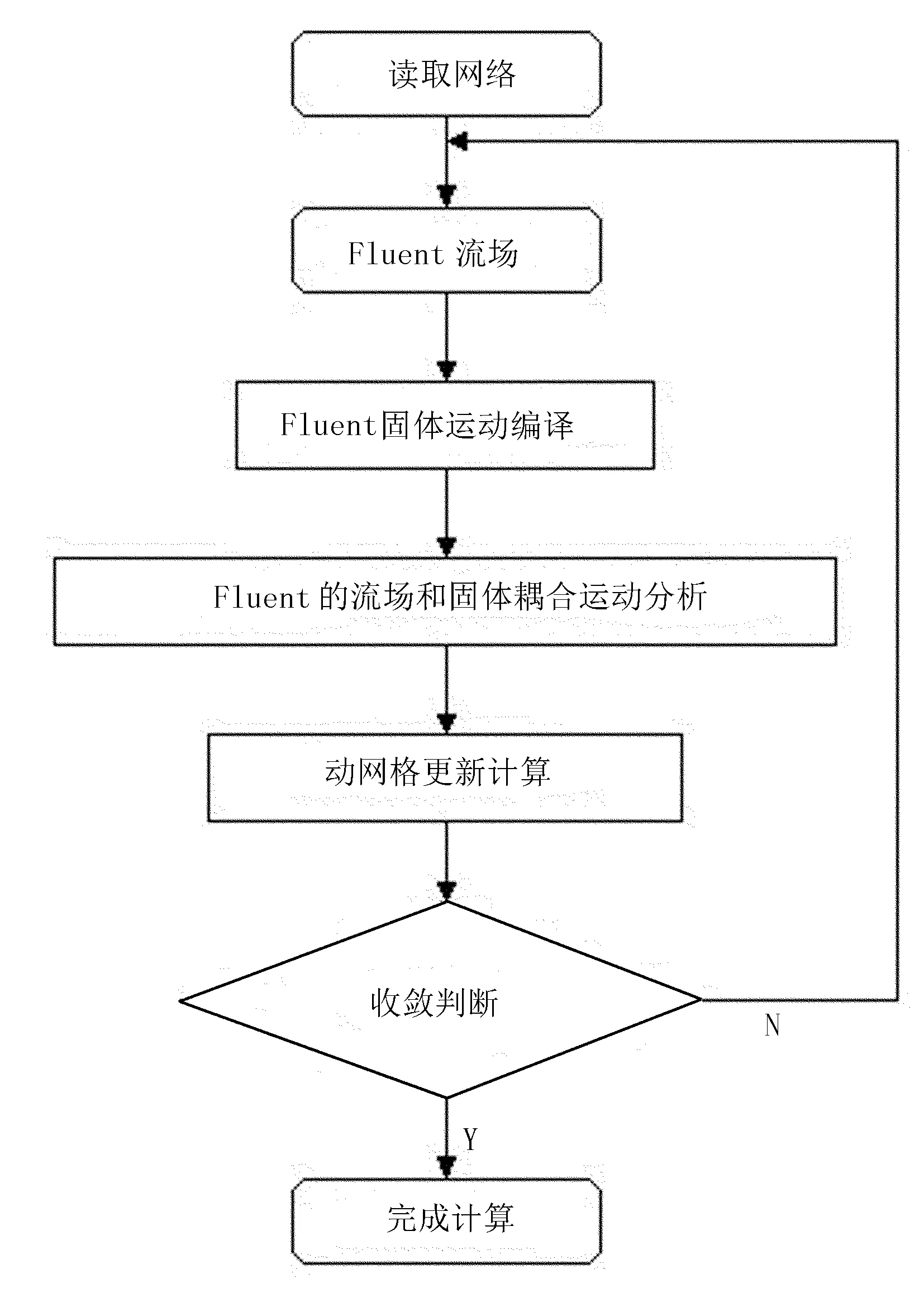

這些方程都屬于FLUENT的內置方程,在實際仿真過程中,只需要對參數進行設計,但是在動網格的UDF編程過程中需要考慮這些方程。基于UDF動網格的拖拉機齒輪泵Fluent仿真流程如圖4所示。

圖4 拖拉機齒輪泵動態仿真模擬流程Fig.4 Dynamic simulation process of tractor gear pump

在仿真過程中,首先需要對泵內部的流場進行仿真,利用UDF編程使固體齒輪部分進行運動;然后采用流固耦合仿真分析,對動網格進行更新。在計算過程中,需要保證計算的收斂性。如果計算不收斂,還需要對網格進行調整,直到計算收斂精度達到設計要求為止。在Fluent中,動網格主要涉及到以下兩方面的內容:

1)運動的定義。需要采用UDF編程中的宏命令對運動進行定義。

2)網格更新。Fluent針對網格更新主要有3種方法,包括網格光順、動態層及網格重構。

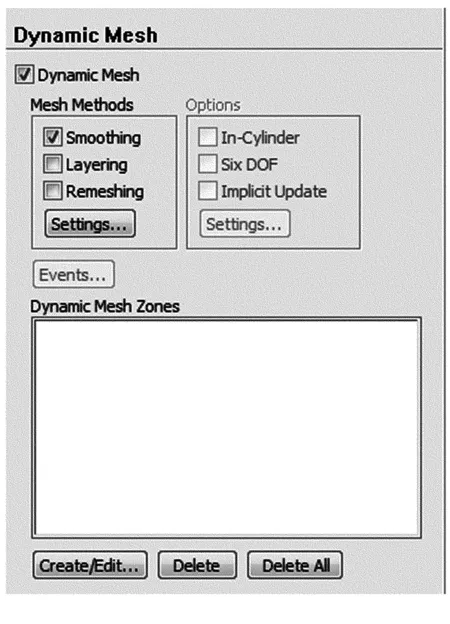

在Fluent中,對動網格參數進行設計主要是通過Dynamic Mesh面板進行設置,具體如圖5所示。

圖5中,拖拉機動網格參數設置主要包括兩方面的內容:一是Mesh Methods;二是Dynamic Mesh Zones。另外,還包括網格域運動預覽及網格運動預覽。

圖5 拖拉機動網格參數設置Fig.5 Parameter setting of dragging mobile grid

編程和設置完成后,可以將UDF編程代碼導入到Fluent進行調試。調試過程中,主要參考網格更新和計算的收斂性,當網格更新效果和收斂性較好時,便可以實現拖拉機齒輪泵的動態仿真。

3 基于FLUENT的拖拉機齒輪泵仿真模擬

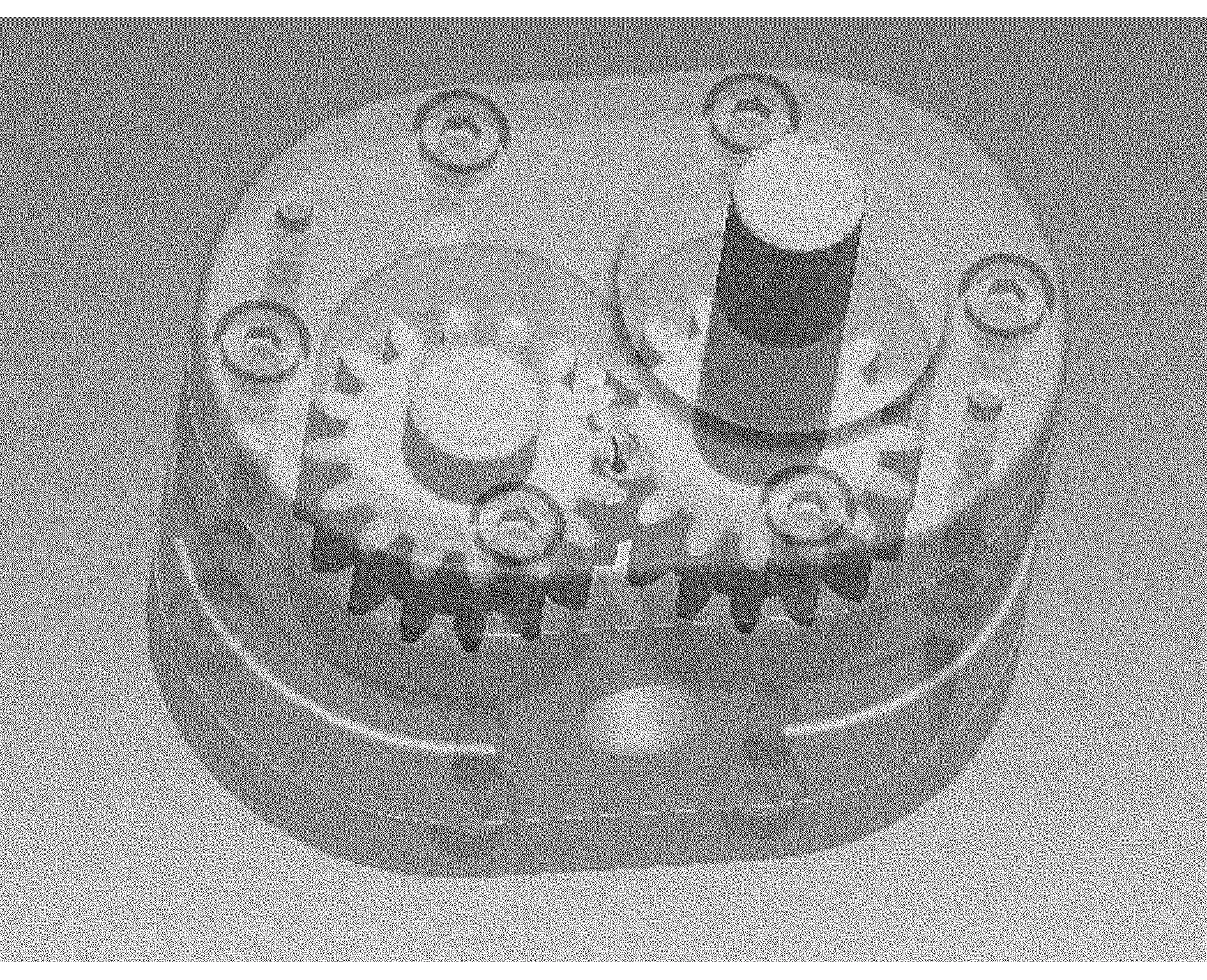

為了驗證FLUENT軟件對拖拉機齒輪泵進行動態仿真的可行性,本次研究以東方紅重型拖拉機的齒輪泵為模型,對其進行了建模和仿真。該齒輪泵主要是由兩個相互嚙合的齒輪構成,由于齒輪端面被前后蓋密封,因此形成了一個密閉的容腔室,如圖6所示。

圖6 拖拉機齒輪泵原型圖Fig.6 The prototype of tractor gear pump

拖拉機齒輪泵在工作時,齒輪脫開側的空間體積從小變大,形成局部真空,這時候外部的液壓油會被吸入;同理,液壓油也可以被擠出。根據這個模型原理,建立了三維仿真模型,如圖7所示。

圖7 拖拉機齒輪泵三維仿真模型Fig.7 Three dimensional simulation model of tractor gear pump

根據拖拉機齒輪泵的原型和工作原理,建立了三維仿真模型。將三維模型導入網格劃分軟件,對網格劃分后,將網格導入到Fluent軟件中,采用UDF編程賦予齒輪一定的速度,便可以實現齒輪的動態仿真。

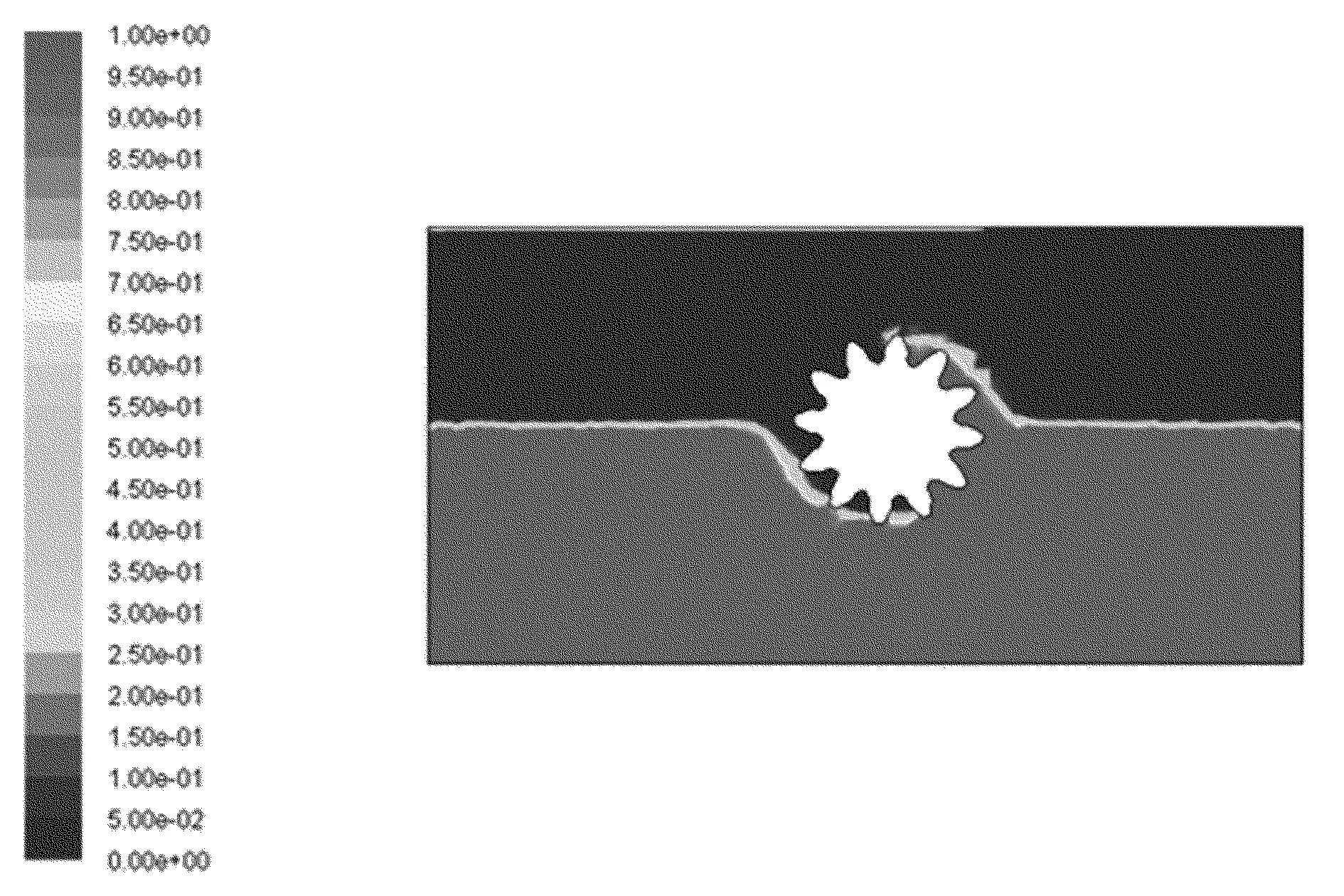

單齒輪動態仿真速度云圖如圖8所示。由于兩個齒輪模型是對稱的,為了簡化計算,可以先對1個齒輪進行仿真,然后采用鏡像技術得到雙齒輪同時運行時的動態分布圖。仿真結果表明:采用Fluent動網格技術可以實現拖拉機齒輪泵的動態仿真。

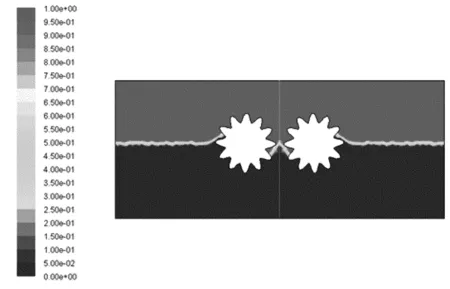

鏡像后的雙齒動態仿真速度云圖如圖9所示。基于動網格的齒輪泵內部流場的數值模擬能較真實地模擬泵內油液流動隨齒輪轉動的瞬態,能為齒輪泵的設計和結構優化提供很多有價值的參考數據。

圖8 單齒輪動態仿真速度云圖Fig.8 Dynamic simulation speed cloud diagram of single gear

圖9 鏡像后的雙齒動態仿真速度云圖Fig.9 Dynamic simulation speed cloud diagram of of double teeth after mirror image

4 結論

為了實現拖拉機齒輪泵的動態仿真模擬過程,采用三維建模和Fluent軟件設計了齒輪泵的三維仿真模型,并采用UDF動態編程技術對齒輪泵作業過程進行了動態仿真模擬,成功地捕捉到了拖拉機齒輪泵內流場的變化。為了提高計算效率和計算精度,采用了Fluent軟件的鏡像技術,將兩個齒輪的仿真轉換為了1個齒輪的計算。結果表明,該方法是可行的。采用仿真模擬技術可以為齒輪泵的結構優化設計提供較為可靠的數據基礎,減少實驗費用,縮短設計周期,提高設計效率,特別是對于新型齒輪泵的設計具有重要的現實意義。