并條機數字化自調勻整位移傳感器的創新設計

劉 紅,王 強,劉曉東,劉廣喜

(1.成都紡織高等專科學校,成都 611731;2.北京眾仁智杰科技發展有限公司,北京 100176)

0 引言

并條機的主要功能是將生條處理為熟條,便于后工序紡制成紗。熟條的條干不勻率、質量不勻率、質量偏差等指標,對成紗質量的影響很大。因此,并條工序多采用自調勻整系統控制熟條質量。

自調勻整系統是現代并條機的核心技術之一,也是穩定和提高半制品乃至成紗質量的關鍵環節[1]。自調勻整系統包括輸入棉條厚度檢測與信號輸出、信號處理與運算、控制與執行等子系統,其中輸入棉條厚度檢測與信號輸出技術是衡量自調勻整系統應用性能的基礎。

在并條機自調勻整系統的研發進程中,行業關注較多的是多種檢測反饋控制方式、檢測信號的運算處理和控制執行方面的研究,如開環、閉環、混合環或雙開環系統的應用與研究,各種非線性預測算法和策略模型的構建與創新,多種控制執行硬件方案的選擇應用等,而對于輸入棉條厚度檢測與信號輸出方面的研究相對較少,進展不大。

1 并條機自調勻整檢測技術現狀

國內外主流并條機多采用檢測凹凸羅拉鉗口的相對位移來檢測喂入棉條厚度。這是因為凹凸羅拉鉗口對棉條的動態握持與棉條行進同步,其工作過程中金屬檢測元件與纖維間基本無摩擦,不破壞棉條原有的線密度分布;自清潔功能可避免沉積物在凹凸羅拉中的累積,實現長期穩定運行;同時增大羅拉鉗口的壓力,提高棉條厚度的檢測精度。

現有技術中,主流的凹凸羅拉檢測系統是利用直線位移傳感器將位移信號轉換成模擬電信號輸出,經過比較、放大、A/D 轉換等處理后,得到采樣棉條厚度數據,再經過去噪、低通濾波等處理,才能供計算機后期處理。然而,變頻和伺服控制等技術在紡紗設備上的廣泛應用,在提高紡紗設備整體性能的同時,給紡紗車間電氣環境、空間電磁環境帶來很大干擾,也對弱電系統及微小變化的檢測系統帶來負面影響。

對自調勻整檢測控制系統而言,棉條厚度的變化是通過傳感器轉化成微弱變化的電信號,檢測控制系統要準確地過濾掉干擾信號,精確地識別出假信號很困難;且不同紡紗廠的干擾源、干擾類型、干擾強度都不同,不能依靠經驗值保證系統的穩定性。因此,如何提高檢測精確度、改善檢測系統運行穩定性及怎樣避免干擾,是自調勻整檢測系統一直無法很好解決的三大技術難題,也是制約其進步的重要瓶頸。

數字式位移傳感器主要有光柵、磁柵、感應同步器和旋轉編碼器等,由于其直接輸出數字脈沖,具有精度高、分辨率高和穩定性好等優點,但可以直接應用于自調勻整系統的數字式位移傳感器較少。因此,設計數字化自調勻整位移傳感器是需求的必然。

2 數字化自調勻整位移傳感器結構設計

旋轉編碼器是一種集光、機、電于一體的光電角位移傳感器。通過將計量圓光柵檢測到的空間角位置信息轉換成相應的數字代碼輸出,實現數字測量與動態控制,因其測量準確度高、抗干擾性強和分辨率高等被廣泛應用[2]。

對自調勻整檢測系統位移傳感器進行數字化設計的基本思路是:將凸羅拉軸心近似直線運動的擺動,通過機械結構轉換成無間隙誤差的圓周運動,驅動高精度旋轉編碼器轉動,數字處理器記錄編碼器的脈沖數,并判斷編碼器的旋轉方向;對脈沖進行加減處理,每次脈沖數的變化值就是棉條厚度的變化量,從而將棉條厚度的變化,從機械位移的模擬量直接轉化為數字脈沖信號輸出,實現高精度和高穩定性的棉條厚度變化量檢測,完成并條機自調勻整檢測系統的數字化技術方案的應用。

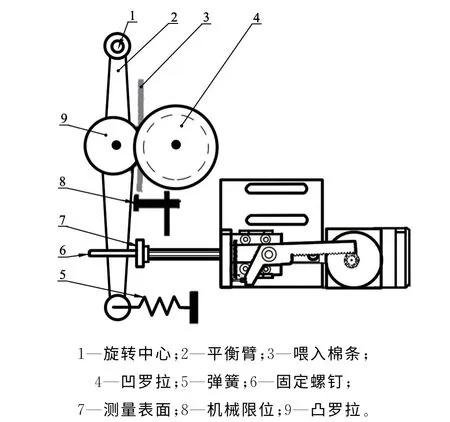

圖1 數字化自調勻整位移傳感器結構示意

為了不破環并條機的結構,位移傳感器的安裝位置、方式與原機基本一致,結構見圖1。在底板上固定高精度旋轉編碼器,中空軸上安裝特制精密齒輪,相同齒形的齒條安裝在可前后移動的滑塊上,凹羅拉的位移通過傳導桿傳動滑塊,從而將凸羅拉軸心的直線運動轉換成旋轉編碼器的圓周運動。

仔細拆分振威展覽業務來看,發現2015-2017年公司的其他展會業務收入均是正向增長的,僅能源裝備類業務收入是逐年下滑的,而這一業務是振威展覽最大的收入來源。2015年-2017年,能源裝備類會展項目收入占振威展覽營業收入比例分別為57.72%、38.50% 和27.78%,占比逐年下降,且下降幅度很大。需要注意的是能源裝備類業務收入占比下滑不只是其他業務收入增長帶來的的擠占效應,更是這一塊業務收入絕對值的下滑。2015-2017年,能源裝備業務收入分別是7996萬元、6839萬元、5843萬元,2016年和2017年振威展覽能源裝備業務收入同比上一年均下滑14.5%左右。

為了避免齒條與編碼器齒輪配合間隙引起的編碼器脈沖誤差,在并條機自調勻整位移傳感器的結構設計中,增加一套可擺動齒條和拉力彈簧機構,由拉力彈簧拉緊齒條,使齒條與編碼器齒輪保持實時緊密接觸,消除了齒條前后移動及齒輪旋轉產生的運動間隙,杜絕了由此產生的編碼器脈沖誤差。數字化自調勻整位移傳感器安裝結構示意見圖2。

圖2 數字化自調勻整位移傳感器安裝結構示意

3 數字化自調勻整位移檢測信號優化處理

在進行棉條厚度高精度的數字脈沖信號檢測過程中,輸出棉條厚度變化的微弱信號,經過高倍率放大及從模擬量到數字量的轉換過程中,不可避免地受到各種內外因素的干擾,因此數字化自調勻整檢測系統必須要具備抗干擾和檢測信號的優化功能。

3.1 輸出脈沖信號的處理

數字化自調勻整位移傳感器脈沖信號發生器是高精度旋轉編碼器,通過記錄其輸出A 相、B 相脈沖數和相位差確定棉條厚度及其增減變化。脈沖處理的基本方法是采用D 觸發器區分正反轉(見圖3),將旋轉編碼器A 相、B 相輸出信號分別接入信號D 端和時鐘CLK 端,輸出Q 信號就是正反轉狀態信號Dir,當編碼器正轉時Dir信號為1,當編碼器反轉時Dir信號為0。

3.2 脈沖信號計數優化

從圖3可看出,A 相、B 相輸出波形都是方波,相位差為90°,做異或處理后得到波形C,其脈沖頻率增加1 倍;對脈沖信號計數時,Dir為1 加計數、Dir為0減計數;脈沖信號計數有多種方式,見表1。

由表1可知,僅對頻率信號A 相或B 相的上升沿或下降沿進行計數,能記錄的每轉有效脈沖數為n 個;對A ⊕B(圖3中的C)的上升沿或下降沿進行計數,能記錄的每轉有效脈沖數為2n;對頻率信號A 相或B 相的上升沿和下降沿進行計數,能記錄的每轉有效脈沖數為2n;對A ⊕B 的上升沿和下降沿進行計數,能記錄的每轉有效脈沖數為4n。

圖3 編碼器信號基本處理示意

表1 編碼器脈沖信號計數方式

基于對編碼器輸出信號進行重新分析,同時實現編碼器輸出脈沖數4倍增的目標,決定對編碼器脈沖計數方法進行優化,見表2。即:當A 相信號出現上升沿或下降沿變化時,由B 相信號的電平狀態決定計數器的加減;當B 相信號出現上升沿或下降沿變化時,由A 相信號的電平狀態決定計數器的加減;在A 相、B 相脈沖的一個周期內,計數器實現了4倍計數。具體處理如下。

表2 編碼器脈沖計數方法

當A 相信號出現下降沿時:B=1時計數器+1,B=0時計數器-1;

當B 相信號出現上升沿時:A=1時計數器+1,A=0時計數器-1;

當B 相信號出現下降沿時:A=0時計數器+1,A=1時計數器-1。

3.3 干擾信號的分析及處理

在紡織機械上使用旋轉編碼器記錄位置時,尤其是往復運動機構,位置的零點漂移問題很難解決。實驗發現:編碼器的最大干擾來自設備振動,尤其在停頓、換向時,由振動產生的窄脈沖信號非常多,且脈沖寬度與設備的振動頻率、振程直接相關;只有當A 相或B 相光柵處于臨界位置時,干擾窄脈沖才會出現,而且A 相、B 相干擾窄脈沖不會同時出現。以正轉為例,其干擾抖動輸出如圖4所示。按表2脈沖計數方法分析圖4處理結果,當A相出現抖動脈沖時,計數器數值n 的變化是:n+1,n-1,n+1,n-1,n+1;當B 相出現抖動脈沖時,計數器數值n 的變化是:n+1,n-1,n+1,n-1,n+1,n-1,n+1;從結果來看,所有抖動脈沖均被濾掉,可確定優化后的脈沖計數法能很好地濾除干擾。

圖4 編碼器干擾抖動信號輸出示意

4 數字化自調勻整位移傳感器脈沖計數編程

LM3S9B92 是一款基于ARM CortexTM-M3的32位控制器,成本低、兼容性好、開發工具豐富,能滿足工業控制現場需要。設計中控制器采用LM3S9B92芯片,將編碼器A 相信號分別接入PA2,PA3和PA4,B 相信號分別接入PA5,PA6和PA7。其中端口PA2,PA5 配置為上升沿中斷;端口PA3,PA6配置為下降沿中斷;端口PA4,PA7僅為外部輸入。在中斷服務函數中進行脈沖計數。以A 相邊沿觸發為例,脈沖計數流程見圖5。

5 試驗及結論

圖5 脈沖計數流程

基于上述設計,定制自調勻整位移傳感器并進行試驗,其中旋轉編碼器每轉輸出5000個脈沖,輸入軸采用直接滾齒,節圓直徑為3.183 1 mm,凸羅拉移動10 mm 編碼器轉動1周。由于4倍計數的設計,編碼器能夠記錄的脈沖數為2萬個,每個脈沖對應棉條厚度為0.5μm,即自調勻整位移傳感器對棉條厚度檢測的最小分辨率為0.5μm,其檢測精度大幅超過現有技術的檢測精度。

在運行穩定性方面,由于齒輪與齒條實時無間隙配合,使齒條傳動過來的往復運動穩定轉換為齒輪及編碼器的圓周運動;對于難以避免的機械振動及機械往復運動轉換過程中的抖動窄脈沖干擾,采用有效過濾干擾的脈沖計數法,消除了異常信號。

該傳感器在FA326型并條機上進行了功能測試,結果表明:傳感器位置穩定性良好,重復精度保持在±1個脈沖內,并且有效消除了干擾信號,達到了設計的預期要求。

本技術方案大幅提高并條機自調勻整位移傳感器檢測精度,檢測穩定性和抗干擾性顯著改善,有效解決了行業技術領域存在的三大技術難題,從而提升并條機自調勻整系統性能,為該技術領域的進步和發展提供了高性價比的技術解決方案。