彈性體MBS增韌PC/ABS合金*

吳倩倩,程鳳梅,羅 義,鄭雅萱,李海東**

(1.嘉興學院 材料與紡織工程學院,浙江 嘉興 314001;2.中化地質礦山總局 吉林地質勘察院,吉林 長春 130033)

高分子合金化的目的可分為改進物性、改善加工成型性及提供經濟性等。聚碳酸酯(PC)是一種外觀透明且性能優良的非結晶工程塑料,力學性能較好、抗沖性能高是其最大的特征。PC優良的韌性、剛性、耐熱性等使其大量應用于機械、汽車和電子電器等領域。但PC的極性基團酯基和鏈剛性導致其柔性較差、熔點高、加工性能差,尤其是制造大型薄壁產品時,因PC的流動性欠佳,難以成型,并且成型后殘存應力大,產品易應力開裂,除此之外,PC的成本價也較高。ABS樹脂是由聚丁二烯橡膠(PB)、苯乙烯(S)和丙烯腈(A)接枝聚合而成。A給予ABS熱穩定性,B給予韌性和抗沖性,S提供剛性和可加工性。ABS樹脂的整體性能優良,低溫下沖擊強度高,尺寸穩定性較好。相比PC,ABS盡管耐沖擊性、耐熱性差些,但是具有成型好、成本低的優點。其性能與工程塑料相比,耐熱性差,機械性能不夠高,為了提高ABS的性能,具有良好性能的PC常用于ABS的改性[1-3]。PC/ABS合金是部分相容的多相體系,也就是有不均勻的組成形態,ABS海相(連續相)的苯乙烯-丙烯腈共聚物(AS樹脂)和PC相容。PC與ABS中的苯乙烯-丙烯腈共聚物(SAN)相界面黏結能力較好,但與PB的界面黏結有限。

PC/ABS合金在性能上兼具了PC和ABS二者的優良性能,ABS材料的成型性和PC的機械性、沖擊強度和耐溫、抗紫外線(UV)等性能,可廣泛使用在汽車內部零件、事務機器、通信器材、家電用品及照明設備上。其典型應用范圍為手機外殼、計算機和商業機器殼體、電器設備、草坪園藝機器、汽車零件儀表板、內部裝修以及車輪蓋[4-8]。也正是因為PC/ABS合金的這些優點,才使得其研究成為高分子共混物研究的熱點。高阻燃的PC/ABS合金不僅在汽車行業上得到更大的應用,也常用于電子儀器外殼和家庭設施上。PC/ABS合金可成功用于要求高低溫沖擊強度高的零件,如船用管道、閥門零件、船用電風扇等。近幾年開發高性能的PC/ABS合金成為研究熱點,如阻燃性、耐熱抗沖、免噴涂低光澤綠色可回收、耐磨性[9-12]等產品。本文采用甲基丙烯酸甲酯-丁二烯-苯乙烯三元共聚物(MBS)增韌PC/ABS合金,考察了原料配比對合金性能的影響,以及MBS的添加量對PC/ABS/MBS合金材料的熔體流動速率、缺口沖擊強度、拉伸強度、斷裂伸長率和微觀形貌的影響。

1 實驗部分

1.1 原料

PC:鎮江明宇化工有限公司; ABS:臺灣奇美公司;MBS:EXL-2691A,美國羅姆哈斯公司。

1.2 儀器及設備

高速混合機:SHR-10A型,張家港友誠公司;雙螺桿擠出機:SHJ-20型,上海科創橡塑機械設備有限公司;注塑機:MA600IIS/130型,海天注塑基團有限公司;掃描電子顯微鏡(SEM):Phenom ProX臺式,復納科學儀器(上海)有限公司;熔體流動速率測定儀:ZXNR-400B型,上海思爾達科學儀器有限公司;電子萬能試驗機:AG-X plus型,島津(中國)有限公司;沖擊試驗機:XJUD-5.5型,上海米遠有限公司。

1.3 PC/ABS與PC/ABS/MBS合金的制備

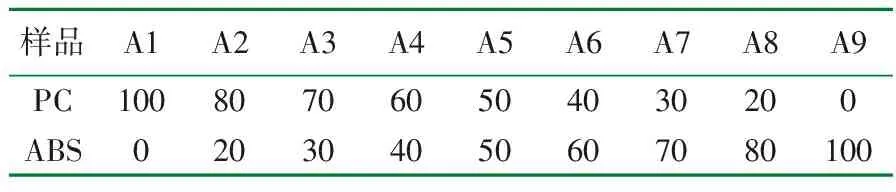

將PC置于真空干燥箱中于120 ℃下烘干24 h,ABS在真空干燥箱中于80 ℃下烘干24 h,然后把經過烘干的PC、ABS、MBS以一定的比例(詳見表1、表2)先在高速混合機上混合均勻,然后在雙螺桿擠出機中擠出并造粒。擠出溫度分別為:第一區220 ℃;第二區230 ℃;第三區250 ℃;第四區235 ℃。擠出的料條經過水冷后用切粒機造粒,將粒料置于真空干燥箱中在100 ℃下干燥12 h后備用。

表1 PC/ABS合金配方(質量份)

表2 PC/ABS/MBS合金配方(質量份)

1.4 測試與表征

1.4.1 熔體流動速率

在溫度為250 ℃,載荷為5 kg下進行測試。熔體流動速率 (MFR)按式(1)計算。

MFR=600m/t(1)

式中:MFR為熔體(質量)流體速率,g/(10 min);m為樣條的平均質量,g;t為切割時間間隔,s。

1.4.2 缺口沖擊強度

懸臂梁沖擊強度測試按照GB/T 1843—2010進行測試,測試5個樣條,取平均值。

1.4.3 拉伸強度

拉伸性能按照GB/T 1040.2—2008進行測試,測試5個樣條,取平均值。

1.4.4 微觀形貌分析

將樣條用液氮冷凍后脆斷,對斷面進行噴金處理,然后用掃描電鏡觀察斷面形態并采集圖片。

2 結果與討論

2.1 PC/ABS合金的流動性

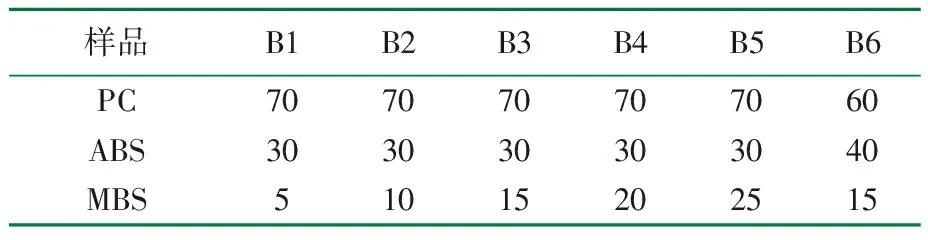

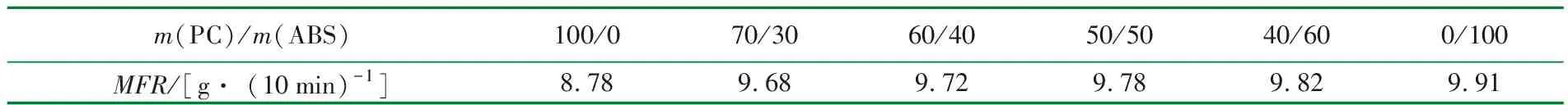

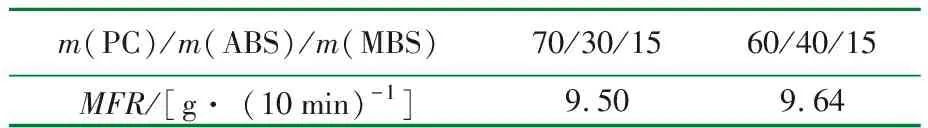

對不同原料配比的PC/ABS合金及用MBS增韌的PC/ABS/MBS合金進行熔體流動性測試,結果列于表3和表4。從表3可以看出,PC/ABS合金的MFR隨著ABS含量的增加而升高,即PC/ABS合金隨著ABS含量的增加流動性越好,熔體黏度越低。在PC/ABS合金中,ABS的加入改善了其熔體流動性,合金的MFR均高于PC。

通過表3和表4對比,考察MBS對合金熔體流動性的影響。從表3和表4可以看出,相同的原料配比PC/ABS合金的MFR高于PC/ABS/MBS合金的流動性,但只是稍微改變,幅度不大。說明MBS的加入可以使合金的熔體黏度稍微增加,而流動性稍降。其原因為MBS的加入使得 PC/ABS/MBS合金的相容性增加,界面黏結能力增強了,分子間的阻礙作用亦增強,從而使分子鏈的運動能力下降,PC/ABS/MBS合金的黏度增加。總體來講,MBS作為相容劑對PC/ABS/MBS合金MFR的影響并不太明顯,對其加工流動性的影響并不是很大。

表3 PC/ABS合金的MFR

表4 PC/ABS/MBS合金的MFR

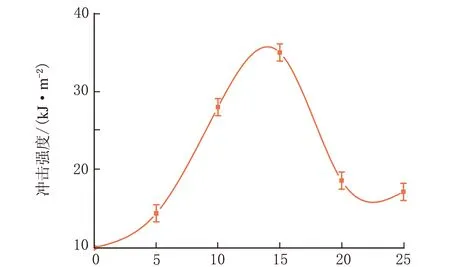

2.2 MBS用量對PC/ABS/MBS合金缺口沖擊強度的影響

圖1為MBS用量對PC/ABS/MBS合金的缺口沖擊強度的影響。從圖1可以看出,PC/ABS/MBS合金的缺口沖擊強度隨著MBS含量的增加而逐漸增大;當加入15份的MBS時,PC/ABS/MBS合金缺口沖擊強度達到極大值,此時的沖擊強度是PC/ABS合金的3倍,增韌效果顯著。隨后,再繼續增加MBS的用量,PC/ABS/MBS合金的沖擊強度開始下降,MBS的用量達到20份后下降趨勢減緩,但仍然高于PC/ABS合金。可見MBS能夠顯著提高PC/ABS合金的缺口沖擊強度。其原因是引入MBS導致PC/ABS/MBS合金的相容性增加,提高了合金的韌性。但是加入過多的MBS,可能會在PC/ABS合金中發生粒子團聚,從而使合金的缺口沖擊強度下降,增韌效果下降。

MBS用量/份圖1 MBS用量對PC/ABS/MBS合金沖擊強度的影響

MBS是典型的核殼結構,其外層層為甲基丙烯酸甲酯(MMA),第二層為S,最內層結構為丁苯層(SBR)。MBS對PC的增韌機理主要為粒子空洞化和基體剪切屈服來吸收沖擊能量,后者是吸收能量的主要方式。MBS外層的MMA與PC相界面張力較低,核層橡膠相與ABS相容性較好,這使得PC/ABS合金中分散相有較好的分散效果,從而合金相容性增加,材料韌性增加。

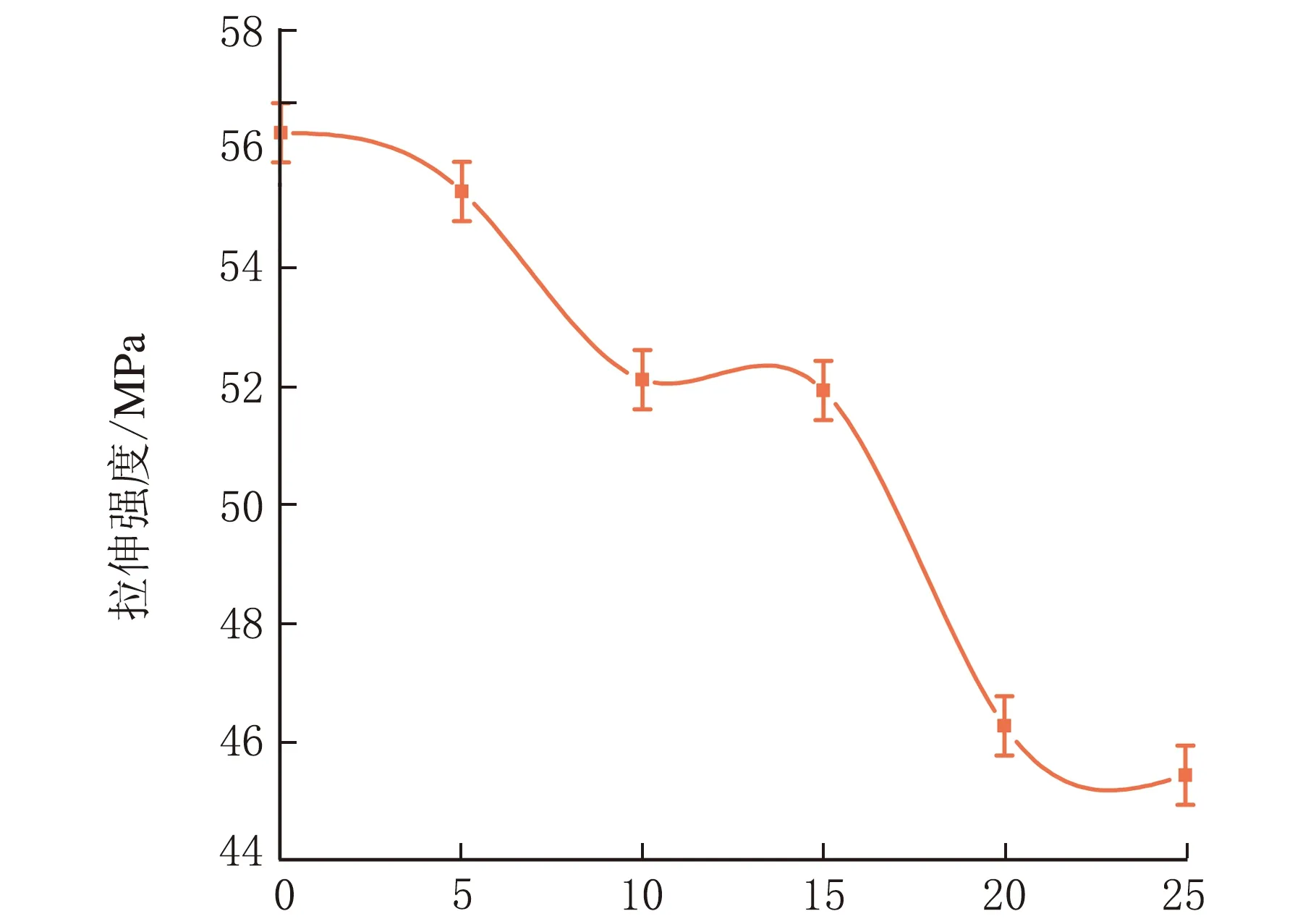

2.3 MBS用量對PC/ABS合金拉伸強度的影響

圖2為MBS用量對PC/ABS(70/30)合金拉伸強度的影響。由圖2可見,隨著MBS用量的逐漸增加,PC/ABS合金的拉伸性能呈現逐漸下降的趨勢。在對塑料基體進行彈性體增韌時,沖擊強度提高的同時拉伸強度常常會下降,這是由于MBS本身是柔性材料,其彈性模量要比PC和ABS本身的低。從圖2還可以看出,當MBS用量不大于15份時,PC/ABS合金的拉伸強度下降幅度不大。綜合考慮可以把MBS的用量控制在15份以內。

MBS用量/份圖2 MBS用量對PC/ABS合金拉伸強度的影響

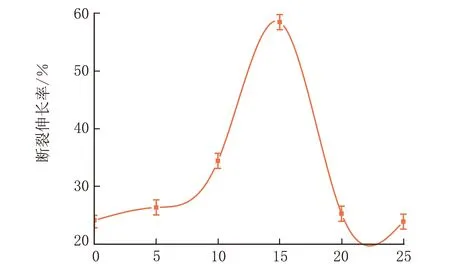

2.4 MBS用量對PC/ABS合金斷裂伸長率的影響

圖3為彈性體MBS用量對PC/ABS合金斷裂伸長率的影響。

MBS用量/份圖3 MBS用量對PC/ABS合金斷裂伸長率的影響

由圖3可見,隨著MBS用量的逐漸增加,PC/ABS(70/30)合金的斷裂伸長率呈現逐漸上升的趨勢,當MBS的用量為15份時,PC/ABS/MBS合金的斷裂伸長率出現了最大值;在此之后斷裂伸長率隨著MBS用量的增多而表現為下降的趨勢。斷裂伸長率可用于評價材料韌性的好壞,如不同材料在相同的測試環境下,斷裂伸長率越大,材料韌性越好、強度越高。MBS的外層組分與PC相的界面張力較小,MBS的核層橡膠相與ABS的相容性較好,因而MBS可以在兩相界面間改善相容性。當PC/ABS合金受到外力作用時,MBS與PC和ABS兩相界面處可以均勻傳遞和分散應力,因此合金的斷裂伸長率提高。

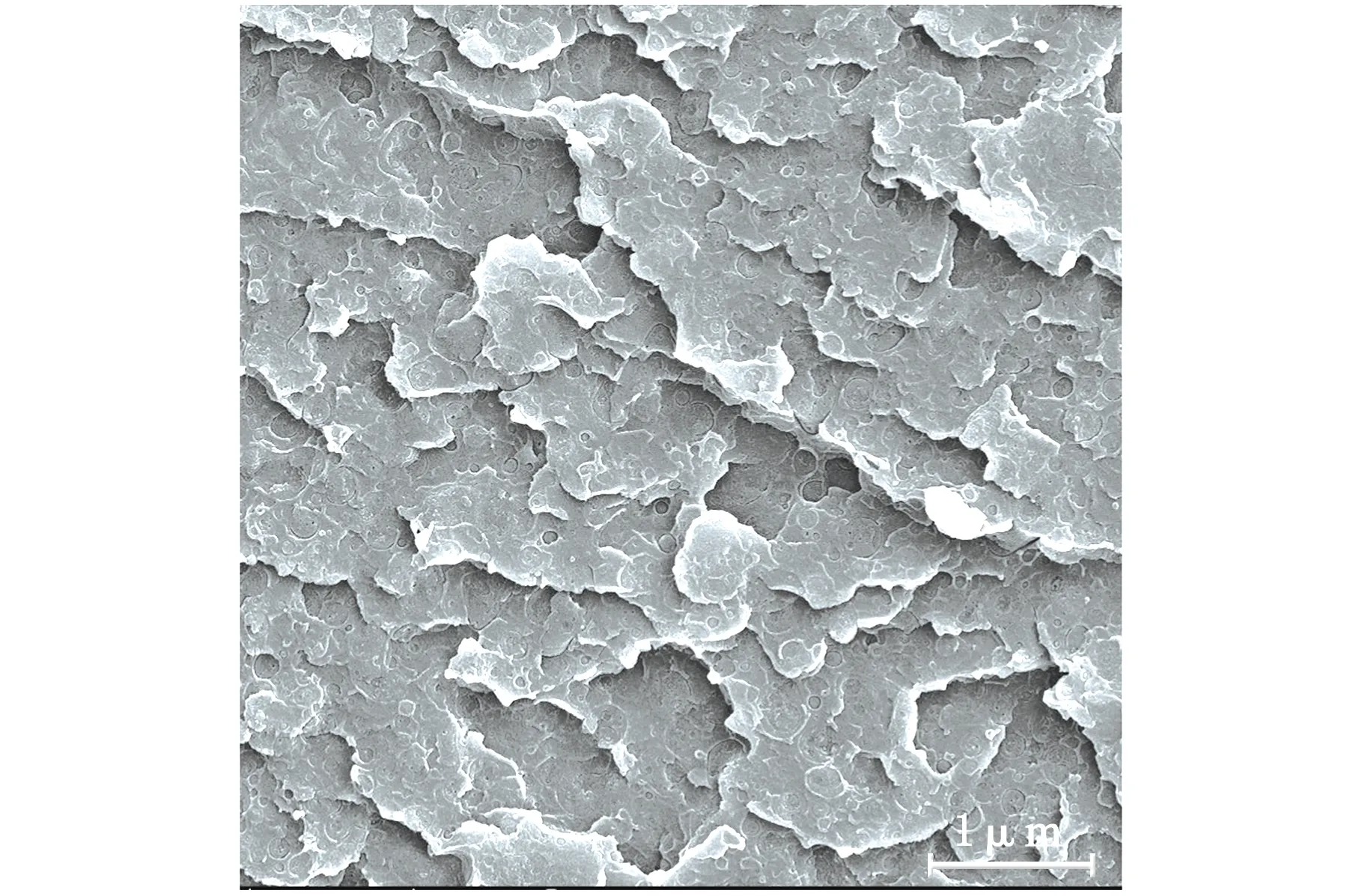

2.5 MBS對PC/ABS合金微觀結構的影響

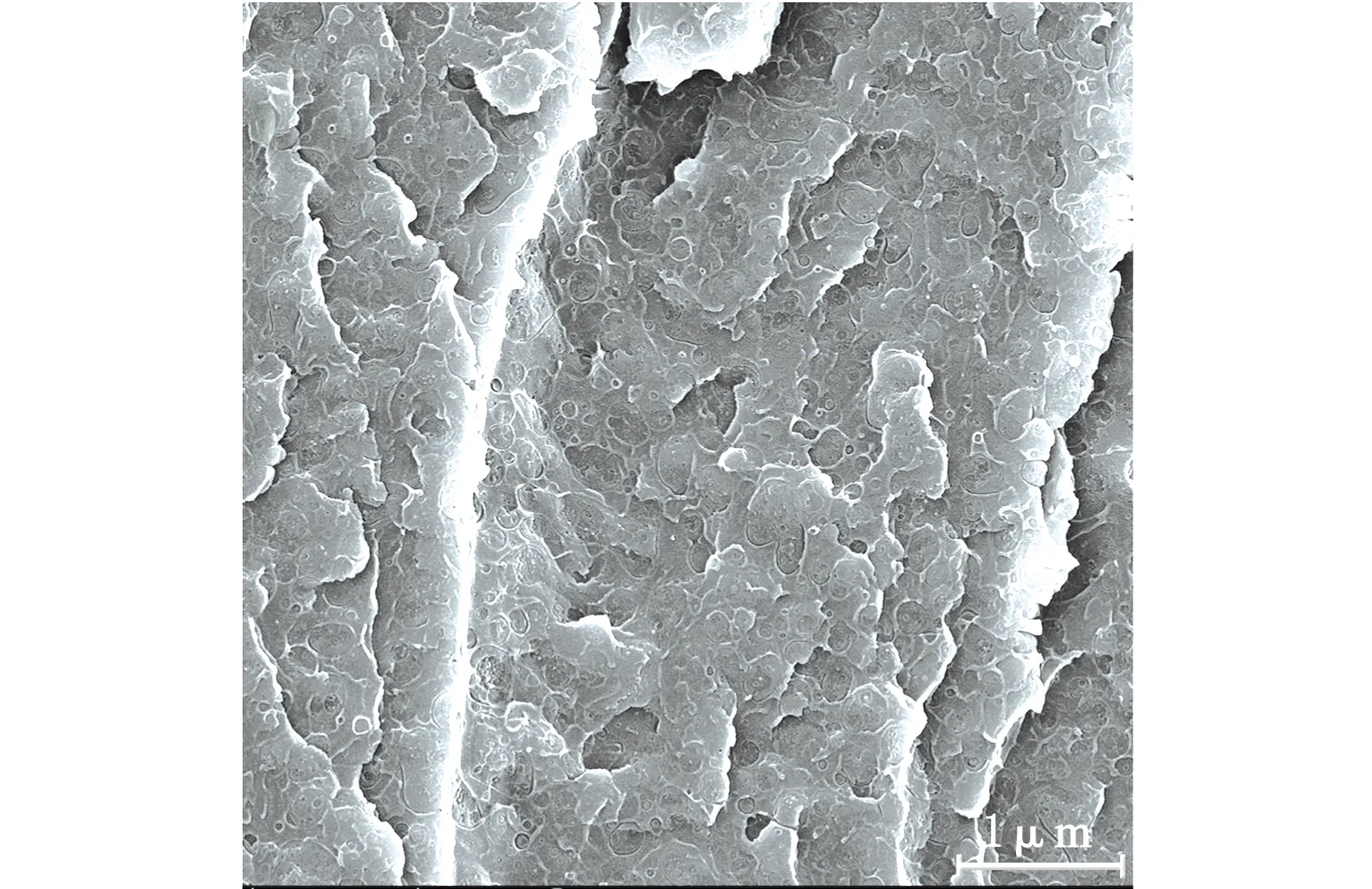

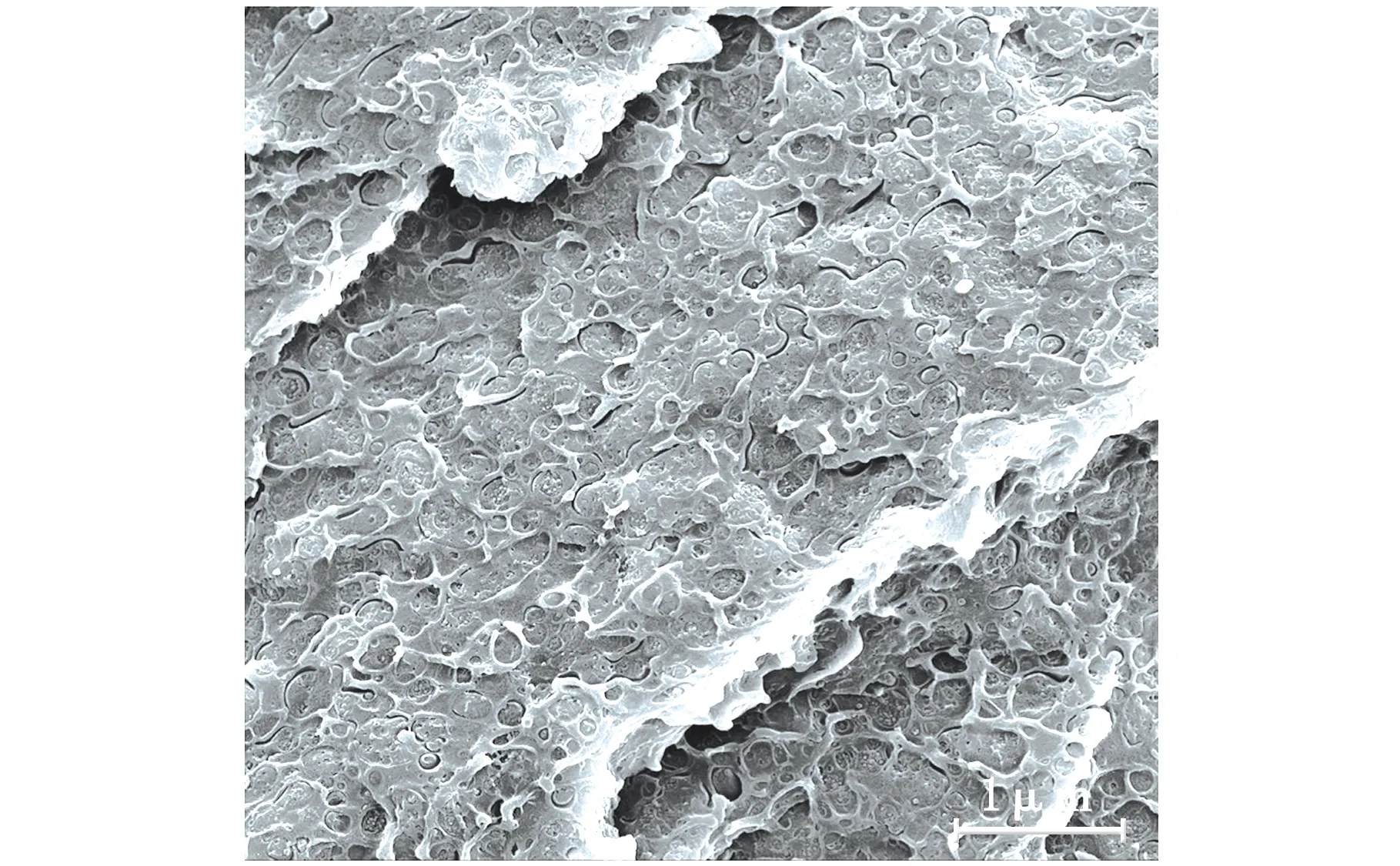

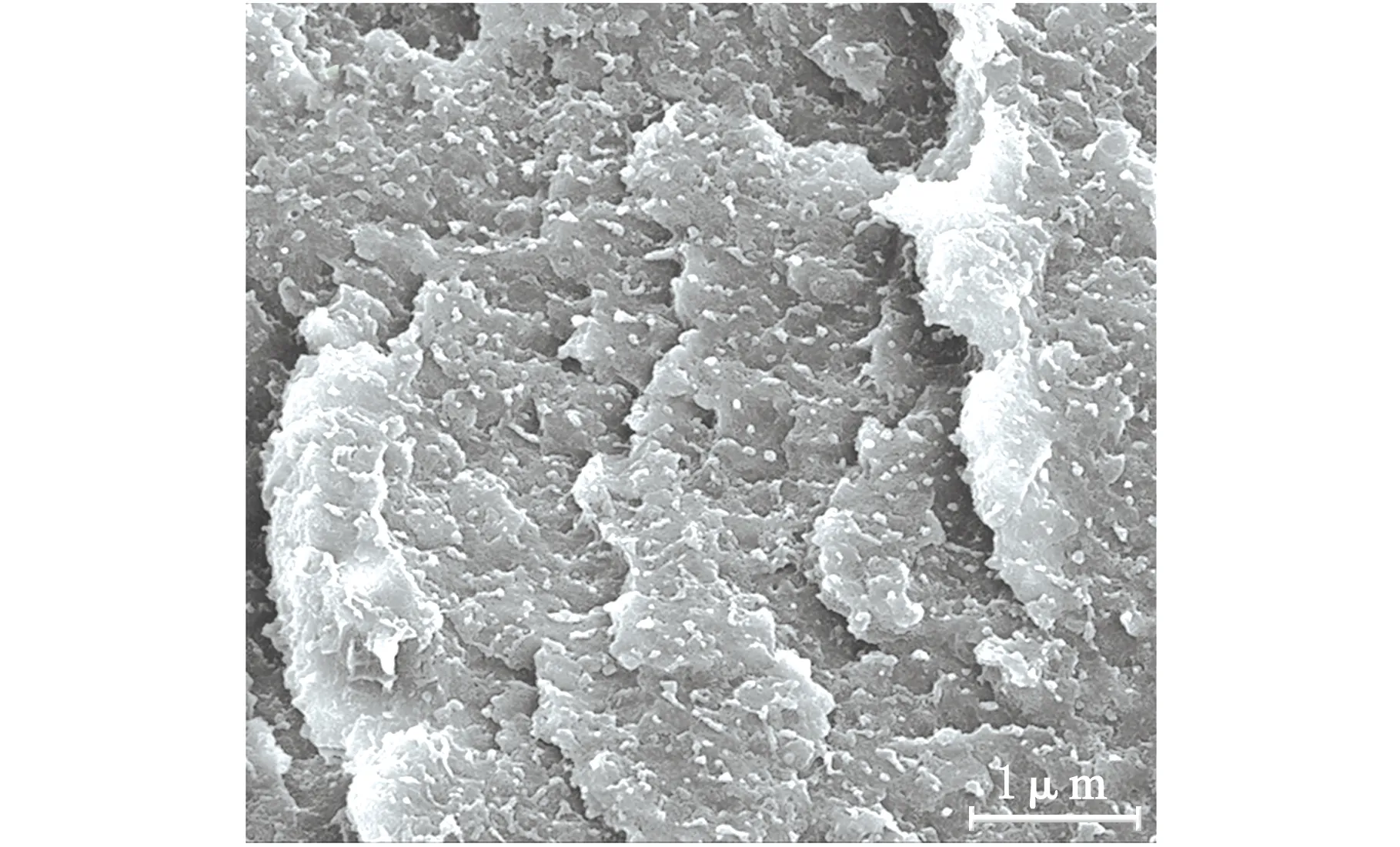

為了研究PC/ABS合金的相容性以MBS能否在PC/ABS合金中發揮其增加體系界面黏結增強的作用,對PC/ABS合金以及加入15份MBS后的PC/ABS/MBS合金進行了SEM表征。圖4為PC/ABS合金和 PC/ABS/MBS合金的SEM照片。

(a)PC/ABS(70/30)

(b)PC/ABS/MBS(70/30/15)

(c)PC/ABS(60/40)

(d)PC/ABS/MBS(60/40/15)圖4 PC/ABS合金及PC/ABS/MBS合金的SEM照片

從圖4(a)、(c)可以看到,PC和ABS兩相間有明顯的界面,合金斷面不是很平整,分散相ABS與連續相PC形成“海-島結構”,表明兩者之間相容性有限;從圖4(b)、(d)可以看出,加入MBS后,ABS分散相尺寸明顯減少且兩相界面變成模糊,PC與ABS兩相之間分布比未加MBS時要均勻,兩相界面處形成一定的界面過渡層。說明MBS的加入可以使PC/ABS(70/30)合金的相容性增加。這種界面處形態的改變,會直接關系材料力學性能的好壞。有文獻[20]報道ABS合金中AN的含量決定了MBS在PC/ABS合金中所處的位置,只有當AN質量分數達到18%以上,MBS才能進入PC相。因此若想改變PC/ABS合金的界面結合能力,可以從原料ABS的組分含量基礎上再引入相容劑的方向考慮。

3 結 論

(1)MBS的加入對PC/ABS/MBS合金的MFR的影響并不明顯,其改善合金的加工流動性的效果不明顯。原料配比中ABS用量增加可以使PC/ABS合金的MFR增大,改善共混體系流動性可以通過不同原料配比來實現。MBS的加入對PC/ABS/MBS合金的MFR的影響并不大。

(2)當PC/ABS質量比為70/30,MBS的加入使PC/ABS/MBS合金的韌性有了明顯的提高。當MBS的用量為15份時,沖擊強度達到最大值,比未加MBS的PC/ABS合金的缺口沖擊強度提高了3倍以上。此時PC/ABS/MBS合金的斷裂伸長率也達到了最大值。

(3)當PC/ABS質量比為70/30時,PC/ABS/MBS合金的拉伸強度呈現下降趨勢。為了考慮綜合性能可以把MBS的用量控制在15%以內。

(4)PC/ABS合金是一個部分相容的體系,但是相容性有限,兩相間可以看到清楚的界面;在加入MBS后,PC和ABS兩相間的界面張力減小,兩相間界面模糊。主要是MBS的結構貢獻的,MBS殼層結構與PC具有良好的相容性,而最內層結構與ABS具有良好的相容性,因此MBS可以作為PC和ABS共混中的增容劑使用。