相控陣超聲檢測扇形掃描的兩種成像方式比較

(1.葫蘆島北檢科技有限公司,葫蘆島 125001;2.中國特種設備檢測研究院,北京 100043;3.上海特種設備監督檢驗技術研究院,上海 200062;4.陽江核電有限公司,陽江 529941)

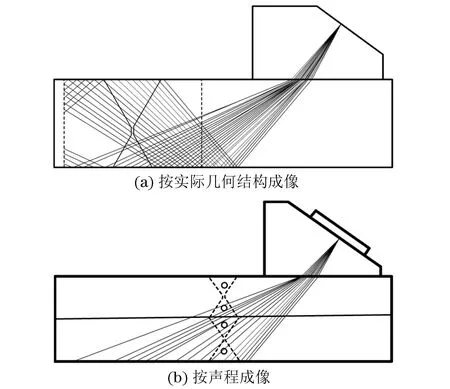

相控陣超聲檢測技術是目前國內外無損檢測技術發展的新方向,也是最先進的無損檢測技術之一。該技術的檢測原理是:將按一定規律排列的相控陣探頭中的多個晶片(陣元),按預先規定的設置激活,利用被激活的晶片發射(或接收)偏轉和聚焦的聲束檢測工件中的缺陷,并對缺陷進行超聲成像。相控陣超聲檢測結果以圖像形式顯示,分為A掃描、B掃描、S掃描、E掃描及P掃描等,掃描結果直觀易懂,存儲的數據具有動態回放功能,并且還能記錄掃查位置。這些功能是常規超聲檢測技術難以實現的。目前相控陣超聲檢測普遍采用扇形掃描檢測(即S掃描),扇形掃描成像方式有兩種模式(見圖1),一種是按實際幾何結構成像,其特點是顯示直觀、易定性、容易區分偽顯示;另一種是按聲程成像進行試驗,其特點是顯示不直觀、給分析缺陷增加難度。這兩種成像方式代表兩種不同類型的相控陣超聲檢測設備。

圖1 相控陣扇形掃描的兩種成像方式

筆者對厚度為22 mm的模擬試塊中的近表面裂紋缺陷進行試驗,其特點是近表面裂紋缺陷的反射波與焊縫余高幾何反射波容易混淆在一起,不易區分,給成像結果的分析增加難度。通過相控陣扇形掃描的兩種成像方式顯示近表面裂紋缺陷,分析這兩種成像方式的優缺點,驗證了采用按實際幾何結構成像方式的優勢。

1 試驗對比

1.1 相控陣超聲設備

相控陣超聲設備采用以色列的ISONIC設備和美國的ZETEC設備。ISONIC相控陣超聲設備采用按實際幾何結構成像的方式,而ZETEC相控陣超聲設備采用按聲程成像的方式。

1.2 相控陣探頭

采用的一維線性相控陣探頭參數為5 MHz,32晶片,兩晶片中心線間距(p)為0.5 mm,單個晶片寬度(e)為0.4 mm,兩晶片間隙(g)為0.1 mm,楔塊角度為36°。

1.3 參考試塊

采用DL/T 1718-2017《火力發電廠焊接接頭相控陣超聲檢測技術規程》中PRB-Ⅱ試塊。

1.4 檢測對象

檢測對象為厚度為22 mm的模擬試塊中的近表面裂紋缺陷,其長度為(30±5) mm,深度為0~0.5 mm,自身高度為(4.0±1) mm,結構示意如圖2所示。

圖2 近表面裂紋缺陷結構示意

1.5 檢測設置

兩種類型相控陣超聲設備的主要檢測設置要求如下。

(1) 一次激發16晶片(即9~24)。

(2) 采用相控陣扇形掃描技術檢測。

(3) 采用平行于焊縫方向的線性掃查方式(即非平行掃查方式)。

(4) 扇形角度范圍為40°~75°。

(5) 在PRB-Ⅱ試塊上制作DAC(距離-波幅)曲線。

采用ISONIC相控陣設備制作DAC曲線,ZETEC相控陣設備制作TCG(距離增益補償)曲線。

1.6 檢測結果及分析

1.6.1 近表面裂紋缺陷檢測結果

使用以上兩種設備對裂紋缺陷進行檢測,檢測時兩種設備的掃查起始點位置相差12 mm,聲束角度為48°時指針位置相同。

(1) ISONIC相控陣設備檢測結果及顯示,如圖3所示。圖3(a)中,指針標記處為近表面裂紋缺陷;圖3(b)中,分析指針的位置為229 mm,聲束角度為45.5°時,測得的結果如下:長度為33.9 mm,深度為1.0 mm,幅度>130%;圖3(c)中,分析指針的位置為216 mm,聲束角度為48°時,測得的結果如下:長度為33.9 mm,深度為4.7 mm,幅度為71.8%。

圖3 ISONIC相控陣設備檢測近表面裂紋缺陷所得的圖像

(2) ZETEC相控陣設備檢測結果及顯示,如圖4所示。圖4(a)為分析指針位于204 mm,聲束角度為48°時的數據顯示圖,圖中指針標記處為近表面裂紋缺陷;圖4(b)得到的近表面裂紋缺陷的相控陣檢測結果如下:長度為34 mm,深度為0.32 mm,幅度>100%。

圖4 ZETEC相控陣設備檢測近表面裂紋缺陷所得的圖像

(3) 射線檢測結果及底片,如圖5所示,其射線檢測顯示缺陷長度為33 mm。

圖5 近表面裂紋缺陷的射線檢測底片

1.6.2 檢測結果分析

(1) 圖3采用了按實際幾何結構成像的方式,圖4采用了按聲程成像的方式。由圖3,4可看出,兩種相控陣設備的顯示方式均是成像顯示,都采用了三視圖形式,即S掃描顯示圖(主視圖)、B掃描顯示圖(側視圖)及C掃描顯示圖(俯視圖)。圖5是近表面裂紋缺陷的射線底片,印證了裂紋缺陷的存在、走向及形貌特征。

(2) 對圖3的分析

① 從圖3中的S掃描顯示圖(主視圖)可以很直觀地看出該圖像顯示是由二次波聲束檢測得到的,并且顯示在焊縫輪廓之內,由其能很容易地判斷出該缺陷來源于焊縫上部、且接近上表面。

② 從圖3中的B掃描顯示圖(側視圖)看出該缺陷在深度方向深淺不一、變化大且不規則。

③ 從圖3中C掃描顯示圖(俯視圖)看出缺陷在長度方向走向不規則、彎曲。

④ 從圖3中圖像的顏色能看出A掃描波形幅度變化明顯。

⑤ 圖3(b)是45.5°聲束二次波檢測近表面裂紋缺陷得到的圖像,顯示深度為1.0 mm,幅度>100%。圖3(c)是48°聲束二次波檢測近表面裂紋缺陷得到的圖像,顯示深度為4.7 mm,幅度為71.8%。兩者均符合缺陷設計參數,且兩者測得的缺陷位置不同,體現出該缺陷深淺不一及幅度多變的特征。

⑥ 在圖3(c)的48°聲束S掃描圖中僅有x和y兩個圖像顯示。x顯示位于余高附近,y顯示位于焊縫近表面。兩者均由二次波檢測得到,并且都在焊縫輪廓之內,圖像清晰、易于識別,很容易分析出該缺陷來源于焊縫表面或近表面。

根據上述缺陷圖像的特征可估判出該缺陷為表面裂紋缺陷,而不是余高幾何反射波顯示,再結合外觀檢查,可判斷為近表面裂紋缺陷。由此可見,采用按實際幾何結構成像方式的獨特性及優勢。

(3) 對圖4的分析

① 從圖4的S掃描顯示圖中不能很容易地看出該圖像顯示是由二次波聲束檢測還是由三次波聲束檢測得到的。在焊縫輪廓之內和焊縫輪廓之外都有圖像顯示,不能直觀看出該顯示是表面缺陷顯示還是內部缺陷顯示,也不能分辨出是否為余高幾何反射波顯示。其將缺陷顯示與偽缺陷顯示混合在一起,給缺陷性質的分析增加了難度,同時也增加了誤判的可能性。

② 圖4中VC-B掃描顯示圖是48°角度聲束的B掃顯示,此圖說明該缺陷有一定長度,深度方向深淺基本一致,且形狀規則,符合條狀缺陷的圖像特征。融合VC-B掃描顯示圖是不同角度的聲束扇形掃描檢測到的該缺陷圖像的合成,此圖在深度方向變化很大,混亂、不規則,不像條狀缺陷圖像特征, 而像密集型缺陷特征。

③ 從圖4中融合C掃描顯示圖(俯視圖)看出缺陷有一定長度、較規則且略有彎曲,符合條狀缺陷圖像特征。

④ 在圖4(c)的48°聲束扇形掃描主視圖中有A、B、C、D等4個圖像顯示。A顯示和B顯示是由二次波聲束檢測得到的,且在焊縫輪廓之內。C顯示和D顯示是由三次波聲束檢測得到的,且在焊縫輪廓之外。圖像顯示復雜混亂,缺陷波顯示與偽缺陷波顯示混淆在一起,不易識別,給缺陷的分析評定增加了難度。

⑤ 圖4(c)中A點深度值為39.33 mm,距離檢測面的深度為4.67 mm;B點深度值為43.68 mm,距離檢測面的深度為0.32 mm;C點深度值為46.58 mm,距離檢測面的深度為2.58 mm;D點深度值為50.62 mm,距離檢測面的深度為6.62 mm。由此可見,A點和B點屬于二次波檢測范圍,深度值符合缺陷設計要求;而C點和D點屬于三次波檢測范圍,是超聲波在母材與焊縫余高交界附近發生反射形成的三次波聲束,檢測定位不準,準確性欠佳,檢測結果值得商榷,尤其D點顯示的深度值已經超出缺陷設計參數范圍。

根據上述缺陷圖像在三視圖中的顯示特征,可以看出采用按聲程成像的方式不易分辨出該缺陷是焊縫內部缺陷還是焊縫表面缺陷;而且,由于受余高反射波圖像的干擾,該缺陷顯示混亂不清晰、定位易出現偏差,特征性不明顯,無裂紋缺陷形貌特點,故無法判斷其為近表面裂紋缺陷。

2 結論

按實際幾何結構成像的方式具有顯示直觀、易定性,缺陷定位準確,偽缺陷顯示易區分等特點,明顯優于按聲程成像的方式。

焊縫檢測是無損檢測中最普通的檢測對象,也是檢測的難點和關鍵點。由于焊縫檢測中存在影響缺陷分析評定的偽缺陷波,因此建議焊縫檢測時采用按實際幾何結構成像的方式,這樣更容易準確判別缺陷,進而更能有效地確保焊縫質量、提升檢測效率。